重定量、大牵伸工艺基本原理的探讨

2021-05-07王学元

摘要:为了探索牵伸工艺方案的优化配置对控制产品质量、降低生产成本的影响,通过分析纺纱工艺流程牵伸功能的实现过程及其对产品质量的影响,探讨重定量、大牵伸工艺的基本原理,阐述了重定量、大牵伸工艺的技术特征,认为以高效工艺、陆S工艺为代表的重定量、大牵伸工艺,通过采用不同的技术途径来达到控制纤维运动状态,保证产品质量稳定性的目的,其技术措施是符合牵伸工艺基本原理的,可以为纺纱企业通过优化牵伸工艺设计来合理控制产品质量提供新的工艺思路。

关键词:纺纱流程;牵伸;高效工艺;陆S工艺;摩擦力界

中图分类号:TS103.8

文献标志码:A

文章编号:1009-265X(2021)01-0031-05

Abstract:Thisstudyisintendedtoexploretheeffectofoptimalarrangementofdraftprocessonproductqualitycontrolandproductioncostreduction.Thebasicprincipleofheavyweightandlongdraftprocesswasdiscussedthroughanalyzingtherealizationprocessofthedraftfunctionofspinningprocessflowanditseffectonproductquality,andthetechnicalcharacteristicsofheavyweightandlongdraftprocesswereexpounded.ItisregardedthatthetechnicalmeasuresofheavyweightandlongdraftprocessrepresentedbyhighefficiencyprocessandLUSprocessforcontrollingthefibermotionandensuringtheproductqualitystabilityviadifferenttechnologicalapproachesareinaccordancewiththebasicprincipleofdraftprocess.Thisoffersanewprocessideaforspinningenterprisestokeepproductqualityatareasonablelevelthroughoptimizingdraftprocessdesign.

Keywords:spinningprocess;draft;efficientprocess;LUSprocess;frictionboundary

作者简介:王学元(1969-),男,山东巨野人,工程师,主要从事棉纺工艺管理与质量控制方面的研究。

“轻定量、慢速度、紧隔距、重加压”,是传统纺纱工艺思路的显著特征,而“重定量、大牵伸”纺纱工艺,相对于传统工艺具有某些特定的显著优势,比如纺纱条件的包容性较好、品种的适用范围较广、产品的综合质量较优、生产成本较低等。

目前,工艺理论较为系统、在纺织企业应用较为广泛的“重定量、大牵伸”纺纱工艺,主要有高效工艺和陆S工艺两种。

高效工藝以“前纺大定量、细纱大牵伸”为主要特点,陆S工艺以“前纺强调保护纤维、细纱强调内摩擦力界效应”为主要特色。

在现代纺织企业中推行重定量、大牵伸纺纱工艺,虽然能够体现出相对明显的优势,但也必须在梳理、牵伸等关键工艺流程上,采取较为合理的、具有普适性的技术措施,才能保证产品质量的稳定性和一致性,因此探索和提炼这些普适性的技术措施,对深刻理解、有效使用重定量、大牵伸纺纱工艺具有重要意义。

1牵伸在纺纱工艺流程中的地位

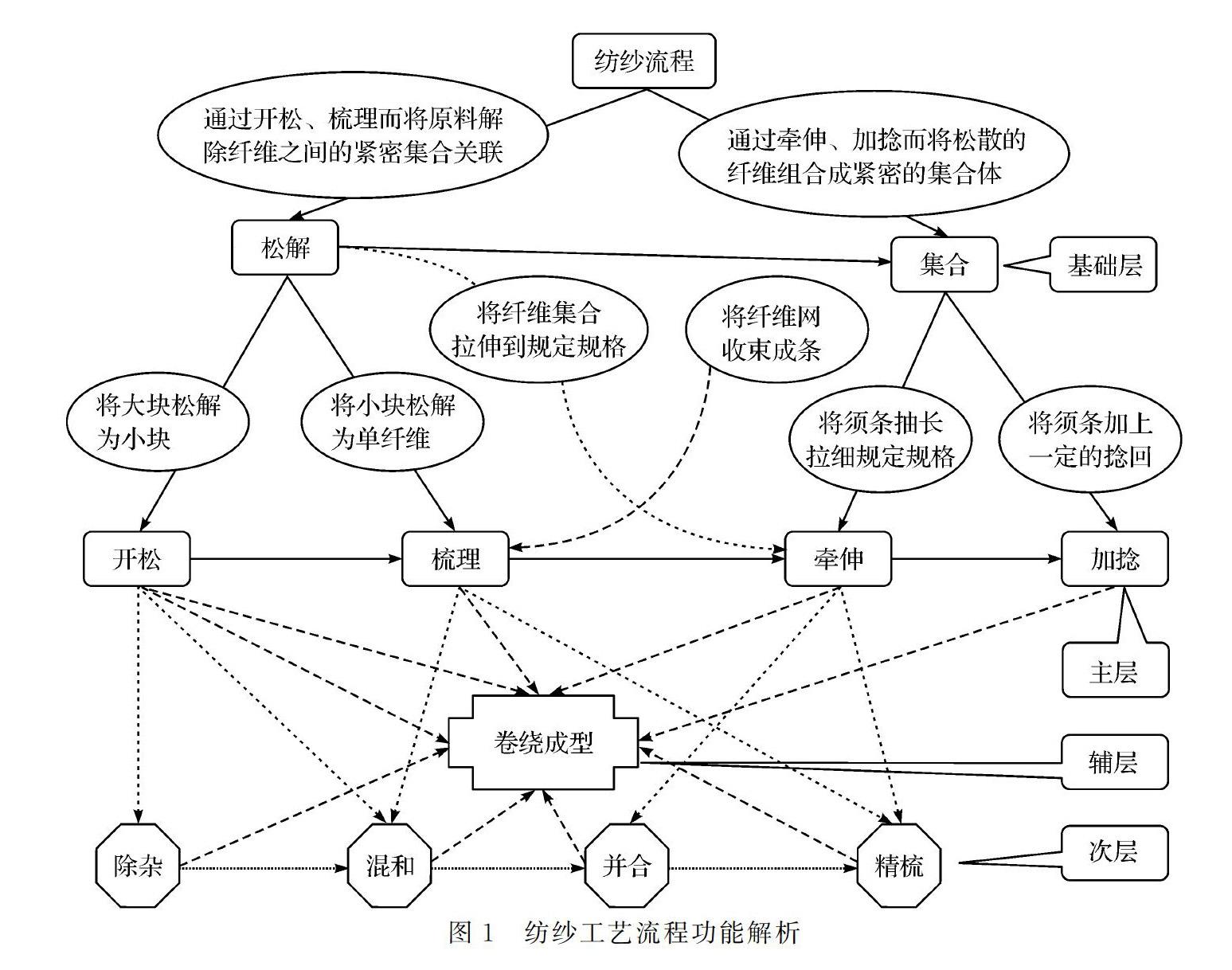

在整个纺纱工艺流程的各项功能中,牵伸处于主层的核心地位。基础层的松解、集合过程,次层的除杂、混和、并合、精梳功能,都是围绕着提高牵伸的效能来配置的[1],见图1。

2牵伸工艺的基础理论

牵伸的实质是纤维在由两对胶辊和罗拉组成的钳口的握持下,沿须条轴向做相对运动,从而提升纤维的分离度、定向度和平行度。要顺利实现牵伸任务,就必须满足3个基本条件[2]:钳口能够有效握持纤维、钳口间存在速度差、钳口间有一定的握持距。

在牵伸区内,须条中的纤维分为慢速纤维、快速纤维和浮游纤维。慢速纤维的数量由喂入牵伸区须条的定量决定;快速纤维的数量由输出牵伸区须条的定量决定;而浮游纤维的数量受罗拉握持距、纤维长度、牵伸倍数及牵伸区中的附加摩擦力界等因素影响。

慢速纤维和快速纤维都是在受控状态下运行的,而浮游纤维的运行状态是不受控的,导致浮游纤维在牵伸区内变速点位置不固定,会产生移距偏差,从而造成输出须条的附加不匀。因此必须想办法减少浮游纤维的数量,缩短它的浮游距离,尽可能使其变速点靠近前罗拉钳口,这就需要增加牵伸区中后部摩擦力界的强度,使摩擦力界向前罗拉钳口伸延并逐渐减弱,以保证慢速纤维迟一些变速、快速纤维能够从须条中顺利抽出。

不管是传统纺纱工艺还是重定量、大牵伸纺纱工艺,都应遵循这一原则。

3传统工艺的理论依据

传统的工艺理论,遵循“轻定量、慢速度、紧隔距、重加压”的工艺思路,是符合牵伸工艺基础理论的,也是符合当时的工艺条件的。因为当时的工艺装备相对较为落后,专件器材精度不高,设备运行状态偏差,对纤维的控制能力不足,如果采用较大的定量,浮游纤维较多,必然会严重影响牵伸状态和牵伸后须条的质量。

a)采用“轻定量”,可以减小整个工艺流程的总牵伸倍数,减小纤维牵伸后的移距偏差,从而降低牵伸对须条不匀率的恶化程度。

b)采用“慢速度”,可以降低对设备装配精度的要求、降低对专件器材制造精度的要求,保证设备处于相对较好的运行状态。

c)采用“紧隔距”,可以减小浮游纤维的浮游动程,同时尽可能地使摩擦力界向前罗拉钳口靠近,增强慢速纤维对浮游纤维的控制力,有利于减小纤维的移距偏差。

d)采用“重加压”,可以加强罗拉钳口对纤维的控制能力,因为当时的胶辊普遍弹性低、硬度大,对纤维的控制能力较弱,只能通过增大摇架压力来保证胶辊对纤维的有效控制,防止纤维在罗拉钳口下溜滑,同时也可以使罗拉钳口所形成的摩擦力界,宽度得到相对拓展,增强钳口摩擦力界对浮游纤维的控制作用。

总之,传统的工艺理论是基于当时的工艺条件而采取的、有利于控制产品质量的有效措施。

4重定量、大牵伸的理论依据

随着纺纱技术的不断发展,装备的技术水平得到不断提升,专件器材的制造技术不断提高,因而设备的装配精度也在不断提高。特别是新型专件器材的不断涌现,使牵伸系统的附加摩擦力界不断增强,因而牵伸机构对纤维的控制能力,也得到了很大幅度的提高。

另一方面,随着劳动力成本的不断提高,对劳动力需求较大的“轻定量、慢速度”的生产模式,也严重挤压了企业的利润空间,已经无法适应当前的市场条件。因此,以“重定量、大牵伸”为特点的高效生产模式,成为企业的必然选择。

“重定量、大牵伸”对牵伸机构控制纤维的能力提出了较高的要求,因此重定量、大牵伸纺纱工艺需要通过采取相应的技术措施,来保证产品质量的稳定性和一致性。

4.1高效工艺

高效纺纱工艺主要通过增加附加摩擦力界来增强对浮游纤维的控制效果,它的主要特点是前纺重定量、细纱大牵伸。前纺要求柔和开清,柔和梳理,改善生条内部的纤维结构,利用弯钩纤维牵伸理论,提高纤维的伸直度、分离度和平行度。优化并条、粗纱工艺,加强对细纱机摩檫力界的配置。相对于传统的纺纱工艺,高效工艺前纺各工序采用的定量、细纱采用的总牵伸倍数,基本上都增加了50%~100%[3]。

在保证产品质量的情况下,高效工艺在细纱工序之所以能够采用较大的牵伸倍数,除了前纺采取一系列的技术措施,保证了半制品纤维结构的均匀性外[4],在细纱工序采取的核心措施是增加了附加摩擦力界。在细纱后牵伸区配置了带压力棒上销,使后区摩擦力界向前伸延,并减少胶圈入口处的反包围弧,以在能够有效地控制纤维运行状态的情况下,提高后区牵伸倍数,稳定前区牵伸状态,可以有效地减少常发性纱疵。同时在前区使用集棉器,以控制须条因定量增大、牵伸倍数增大而产生的扩散现象[5]。

4.1.1后区配置带压力棒上销

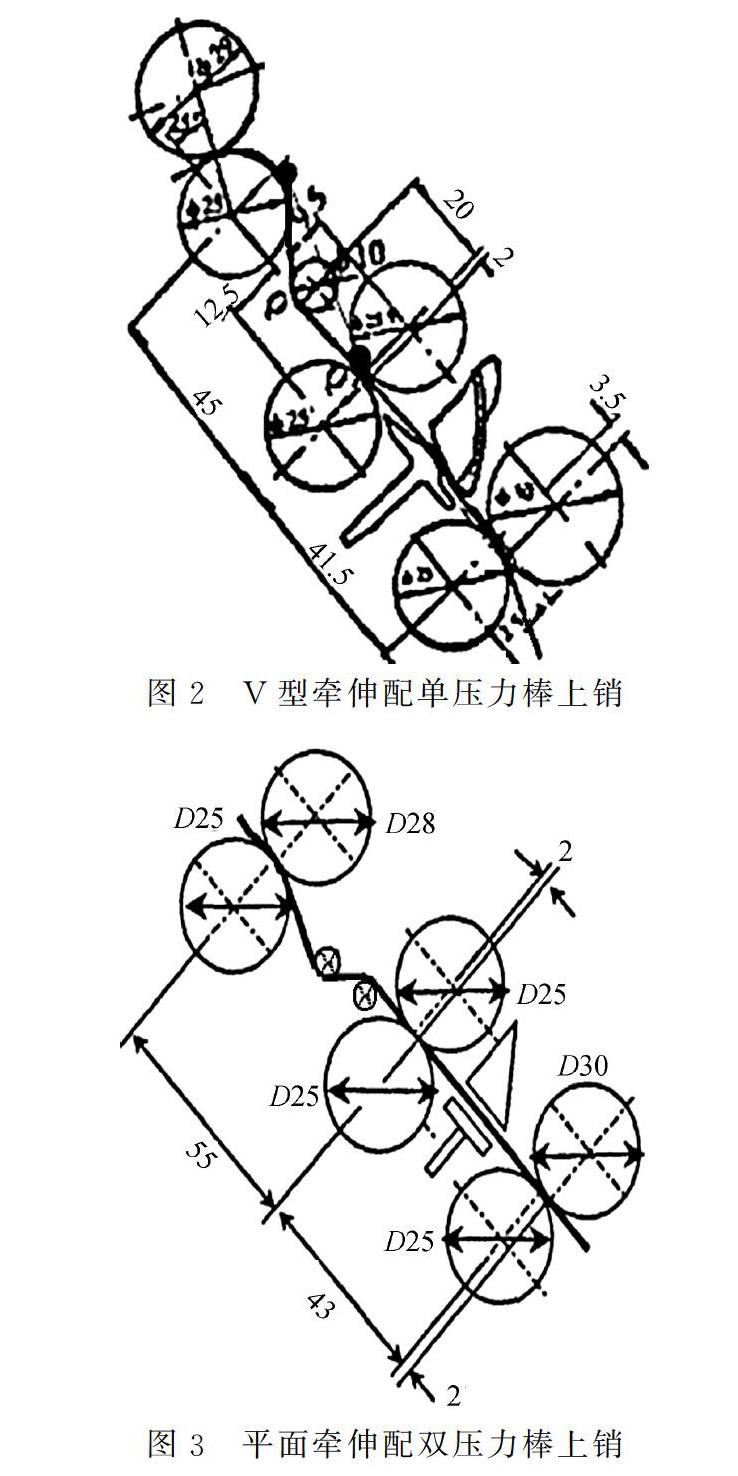

细纱后牵伸区配置带压力棒上销的方式有两种:一种是在V型牵伸机构的后区配置单压力棒上销(图2),另一种是在平面牵伸机构的后区配置双压力棒上销(图3)。

细纱机的后区牵伸原来只是简单的二罗拉牵伸机构,仅有两个罗拉钳口组成的摩擦力界,后牵伸区中部的摩擦力界强度很弱,甚至在较长一段距离上只能依靠纤维自身的抱合力来建立摩擦力界,因此对纤维的控制力较弱,而且极不稳定,会受到粗纱须条中纤维结构的严重影响,不能很好地控制浮游纤维的运动,纤维变速点分布离散度较大,因此牵伸倍数不能太大。而高效工艺要求细纱机承担较大的总牵伸倍数,为有效分担前区的牵伸负荷,需要适当增大后区牵伸倍数(高效工艺细纱后区牵伸倍数一般在1.25~1.41倍),因此高效工艺需要在后牵伸区中配置附加摩擦力界,以保证后牵伸区中部较强的摩擦力界,来有效控制浮游纤维的运动,防止其提前变速,同时又不妨碍纤维快速顺利地从须条中抽出来。

a)对V型牵伸机构而言,高效工艺在后区装配了带有一根直径为10mm压力棒的上销,这根压力棒不仅消除了原来须条在中上罗拉和上胶圈上产生的反包围孤,而且还增大了须条在后罗拉上的包围弧长度,还附加了须条对压力棒本身产生的包围弧,从而使后区的摩擦力界由原来的“U”形变成了两个“U”形相连的形态(图4),不但缩短了纤维在后区的浮游距离,而且还可以防止降低粗纱须条上捻回的重新分布现象的不利影响(捻回重分布会使细节处集聚较多的捻回数,从而影响前区牵伸力的稳定性,容易产生吐粗纱和断头现象)。

b)对平面牵伸机构而言,高效工艺在后区配置了带有两根直径为6mm压力棒的上销,这两根压力棒使后区由原来的平面牵伸改变成了双压力棒曲线牵伸,不但能使须条沿中罗拉钳口切线喂入前區,消除了须条在中上罗拉和上胶圈上产生的反包围孤,而且通过须条在后罗拉和两根压力棒上形成的包围弧,使后区的摩擦力界形成了三个“U”形相连形态(图5),从而达到改善后区牵伸条件的目的。

4.1.2前区使用集合器

高效工艺由于须条的定量较大,牵伸区内的纤维量相对较多,加之牵伸倍数较大,纤维之间的相对速度较大,因此在牵伸过程中须条比较松散,当须条中的纤维结构不均匀时,特别是当须条中存在棉结、杂质或棉束时,会使纤维所受到的控制力发生波动,严重影响纤维变速点的稳定性。而且因为受到的引导力及控制力小于自身的联系力,棉束、棉结难以被有效分解,从而造成粗细节和条干不匀。

为解决这一问题,高效工艺在前区配置了集合器,以达到以下几个方面的效果:

a)使须条通过集束器时被有效收拢,使须条中的纤维形成较强的抱合力,增强须条中纤维之间的摩擦力。

b)有效减小须条的宽度,以利于前罗拉钳口对须条的握持,增大前罗拉钳口处摩擦力界。

c)使须条在集束器的作用下形成曲线运行轨迹,集束器内表面对须条也会产生一定的摩擦力,从而形成具有一定强度的柔性附加摩擦力界。

d)使前罗拉钳口输出须条的宽度减小,有效缩小加捻三角区,有利于提高成纱的紧密度,减少成纱毛羽、提高纱线强力。

e)防止边缘纤维散失,减少飞花,提高制成率,减少由于飞花造成的附入性疵点。

f)增强并稳定前牵伸区对纤维的控制力,使纤维变速点更靠近前钳口,有利于减少成纱毛羽、降低成纱粗细节、提高成纱条干均匀度。

4.2陆S工艺

陆S工艺主要通过强化须条的内摩擦力来增强对浮游纤维的控制效果。陆S工艺的核心原则是“大粗纱捻系数、大前区握持距、大后区握持距和小后区牵伸倍数”的“三大一小”工艺配置[6]。

从传统工艺的角度来理解,大握持距似乎不符合牵伸基本原理,但陆S工艺通过采取增强须条内摩擦力界的措施,使其工艺理念契合了牵伸基本原理。根据牵伸基本原理,在输出须条定量不变的情况下,输入定量加大,慢速纤维数量增加,纤维的或然变速点前移而更靠近前罗拉钳口,同时浮游纤维量增加。

纤维的或然变速点前移有利于减小纤维的移距偏差,而浮游纤维数量增加对减小纤维的移距偏差不利。因此需要增强对浮游纤维的控制力,使牵伸区的中后部未被中罗拉钳口有效控制的那部分纤维尽量以慢速纤维的状态运行,让浮游纤维的变速点尽量前移。陆S工艺采取的措施是增大粗纱捻系数,使进入前区的须条留有较多的余捻,以保证须条在前区仍有较强的抱合力。

a)由于陆S工艺使用的粗纱捻系数较大,而细纱后区牵伸倍数较小,使须条进入前牵伸区时仍保留着粗纱85%以上的余捻(陆S工艺粗纱须条进入前牵伸区时,须条上剩余的捻度甚至比传统工艺时粗纱的捻度还要大一些),这些余捻使须条在径向上收紧,可以有效提高须条径向的紧密度,防止纤维因大牵伸而出现扩散现象,增强了须条的内摩擦力,须条中的纤维之间摩擦力提升,使浮游纤维受到的控制力得到大幅度提高。

b)粗纱在大捻系数和重定量的状态下,上下胶圈对须条的控制能力得到强化,须条在皮圈内部的扩散、解捻情况得到较好的控制,须条只有在离开胶圈钳口后,才具有翻转、解捻的可能性,但牵伸张紧效应使须条无法即刻实现翻转解捻,因此在浮游区里的须条,是在被抽长拉细的过程中,由于快速纤维的不断抽出而逐步完成解捻的,因此须条的内摩擦力从皮圈钳口到前罗拉钳口是逐步减小的,在前牵伸区内,浮游段摩擦力界的变化曲线是平滑、柔和而且向前伸延的,不像使用压力棒上销那样具有较高的峰值,这既有利于控制慢速纤维的提前变速,又不影响快速纤维的顺利抽取(图6)。

c)在纤维的浮游段,越接近皮圈钳口,须条内部的摩擦力界越大,对浮游纤维的控制能力越强,可以有效防止浮游纤维提前变速,缩短浮游纤维的浮游区间,减小纤维的移距偏差;而在靠近前罗拉钳口的位置(前罗拉钳口产生的、对快速纤维具有引导作用的摩擦力界除外),须条内部的摩擦力界相对较小,有利于快速纤维从慢速纤维中抽出,有利于牵伸力的稳定性。

d)须条在前区留有较多的余捻,为陆S工艺采用较大的前区握持距,实施柔性牵伸提供了条件。加大前区握持距,表面上看会降低摩擦力界对浮游纤维的控制效果,增加浮游纤维的浮游距离,但实际上由于须条带有较多的余捻,在余捻和牵伸张紧效应的作用下,须条中的纤维会产生一定强度的径向压力,从而形成须条的内摩擦力界,浮游纤维会受到内摩擦力界的柔性控制,而并不是真正处于浮游状态,加之在前纺各工序采取了一系列保护纤维、提高纤维伸直度的措施,使粗纱须条中纤维的排列结构良好、短纤维较少[7],纤维在牵伸区中的运行状态会更加稳定、有序,在其前端靠近前罗拉钳口之前,仍然会以慢速纤维的状态运行,因此纤维的变速点会比较靠近前罗拉钳口,从而实现柔性牵伸的理念。

e)陆S工艺还主张前胶辊采用大直径、窄宽度的专用胶辊,中上罗拉改用直径较大的中上胶辊,这些措施都有利于增大罗拉钳口线的长度,增大罗拉钳口对须条的握持力,从而更好地控制纤维的有序变速,同时还可以有效减轻摇架压力,节约罗拉传动的电耗。

f)从实践效果来看,陆S工艺具有省电耗、省料耗、省工耗、升管理、升效率、升品质等技术优势。

5结语

纺纱工艺技术是一个系统性的工程,在工艺配置上,要打破传统工艺思维模式的制约,创造性地拓展工艺理论,实践工艺理论,只要是符合纺纱工艺的基本理论、在实践上具有优势效应的工艺理念,都应该是较好的工艺理念。以高效工艺和陆S工艺为代表的“重定量、大牵伸”纺纱工艺,工艺理论较为系统、完善,也被广大纺织企业的生产实践所验证,是适应当前纺织企业生产现状的较好的工艺体系。

参考文献:

[1]王学元.纺纱工艺流程功能解析(上)[J].纺织器材,2017,44(4):48-53.

[2]陈玉峰.棉纺牵伸的研究与探讨[J].纺织器材,2011,38(5):44-50.

[3]唐文辉.棉纺高效工艺机理分析[J].上海纺织科技,2007,35(2):18-26.

[4]吕恒正.高效纺纱工艺研究(一)[J].上海纺织科技,2007,35(2):4-9.

[5]曹小华.现行棉纺设备上实施高效工艺的可行性[J].济南纺织服装,2007(3):11-16.

[6]陆惠文,倪远.“陆s纺纱工艺”的细纱牵伸机理初探[J].辽东学院报,2016,23(2):77-87.

[7]陆惠文,倪远.“陆S纺纱工藝”的梳棉均衡柔和梳理工艺探讨[J].辽东学院报,2017,24(3):10-15.