大口径氘化磷酸二氢钾晶体离线亚纳秒激光预处理技术

2021-05-07刘志超许乔雷向阳耿锋王翔峰张帅王健张清华刘民才

刘志超 许乔 雷向阳 耿锋 王翔峰张帅 王健 张清华 刘民才

(中国工程物理研究院激光聚变研究中心, 绵阳 621900)

大口径氘化磷酸二氢钾(DKDP)晶体抗激光损伤性能偏低严重地制约着大型高功率激光装置输出水平.本研究利用离线亚纳秒激光预处理技术有效地提升了大口径DKDP 晶体抗激光损伤性能.实际使用情况表明, 采用离线亚纳秒激光预处理后, DKDP 晶体在9 J/cm2 激光通量辐照下的表面平均损伤密度得到大幅下降, 由未处理前的5.02 pp/cm2 (1pp 表示1 个百分点)降至0.55 pp/cm2, 降幅为一个数量级.同时, 激光预处理对晶体损伤尺寸具有一定的抑制作用, 预处理后晶体损伤点尺寸分布曲线向尺寸减小的方向平移, 尺寸分布峰值由预处理前的25 µm 降至预处理后的18—20 µm.

1 引 言

氘化磷酸二氢钾(DKDP)晶体是高功率激光器中重要的频率转换材料, 通过非线性效应将基频激光(1053 nm)转化为三倍频激光(351 nm)[1].DKDP 晶体的生长周期长, 环境控制要求苛刻, 晶体材料难免存在各种缺陷, 包括元素杂质、结构异常等.这些缺陷容易吸收激光能量, 在较低激光辐照时引发材料破坏[2−5].同时, DKDP 晶体加工过程中会产生表面缺陷, 包括划痕、麻点等.这些表面缺陷主要通过光场增强效应、机械强度弱化等机制影响到DKDP 晶体元件的损伤性能[6−8].国际上主要的大型高功率激光装置中的DKDP 晶体尺寸通常处于300—450 mm 范围, 大口径的需求极大地增加了晶体元件缺陷控制难度, 导致了大口径DKDP 晶体的激光损伤阈值偏低[9,10], 严重制约了大型高功率激光装置的三倍频能量输出.针对上述问题, 研究者们采用了激光预处理技术来提升晶体损伤性能[11−13], 其基本原理是通过一定的激光辐照改变晶体缺陷状态, 从而降低晶体在更高通量激光下的损伤密度, 甚至不再诱发损伤[14,15].激光预处理技术从实现方式上可分为在线预处理和离线预处理, 前者是利用大型高功率激光装置自身的大口径激光光束对DKDP 晶体元件进行能量逐步递增的辐照, 从而达到预处理效果; 而离线预处理通常是利用小口径光束商用激光器, 通过扫描拼接的方式对大口径DKDP 晶体元件进行辐照, 处理完成后再将晶体元件放置至大型激光装置上使用.相比较于前者, 学术界对离线预处理技术的研究较多, 国外以美国利弗莫尔实验室研究最具代表, 他们研究了激光辐照能量[16]、激光波长[17]以及激光脉宽[18]对预处理效果的影响规律, 提升了DKDP 晶体的抗损伤性能.国内对激光预处理技术的研究主要集中在参数规律和机制探索[19−23].虽然国内外在激光预处理技术上做了相当多的探索, 获得了机制和规律的认识, 但相关研究几乎都是基于小尺寸(数厘米量级)晶体样品上进行的.事实上, 晶体的生长方式和条件决定了大尺寸(数十厘米量级)晶体相比于小尺寸样品的缺陷非均匀性问题要严重的多, 例如生长界线两侧点缺陷分布不均[24].不同缺陷对激光的响应不同, 事先需要对这些缺陷进行识别分类, 并根据结果制定处理策略.虽然小样品预处理实验规律性的认识能够发挥一定的指导作用, 但是由于上述原因, 在处理工程元件中, 需要考虑的因素更多, 除了预处理本身效果外, 元件损伤风险、处理效率等也是影响工程应用的重要因素.鉴于此, 激光预处理技术工程化应用尤其是在大口径DKDP 晶体上的工程应用鲜见报道.本文讨论了大口径DKDP 晶体的离线亚纳秒激光预处理技术, 完成了大口径DKDP 晶体激光预处理, 处理后的晶体元件在大口径高通量激光系统上进行了损伤性能考核测试, 对比分析了预处理前后晶体损伤尺寸和损伤密度分布的差异, 评估了预处理效果, 讨论了预处理机制及参数选择依据, 为大口径DKDP 晶体激光预处理工程化应用提供了基础.

2 实验装置与实验方法

大口径DKDP 晶体离线亚纳秒激光预处理装置的结构示意图如图1 所示.装置包含一台二极管泵浦的亚纳秒激光器, 输出激光波长为355 nm, 脉冲宽度可在0.3—0.8 ns 范围调节.激光重复频率为50 Hz, 最大输出能量为50 mJ.激光光束通过聚焦系统后, 在待预处理晶体元件位置形成有效直径为680 µm 的高斯型光斑.装置采用了在线高速损伤识别技术, 识别帧频最高可达100 Hz, 能够对预处理过程中出现的意外损伤进行及时的记录并做出响应, 有效地控制了预处理损伤风险; 利用暗场显微成像技术, 能够对元件的缺陷和损伤分布进行高分辨率的全口径记录, 为预处理策略提供依据.大口径DKDP 晶体采用II 类切型, 其通光口径为340 mm × 340 mm, 为进行预处理效果对比,仅对其一半面积(170 mm × 340 mm)进行激光预处理, 而另一半面积作为对照.利用精密元件位移台往复平移大口径DKDP 晶体元件实现激光光束扫描拼接.光斑间的重叠比例为90%以确保扫描区域内的均匀辐照.扫描分三次进行, 激光通量逐渐递增, 依次为0.5, 1.3 和2 J/cm2, 预处理激光脉宽设定为0.5 ns.

利用大口径激光装置[9]对预处理后的元件进行损伤性能考核.该装置激光波长为1053 nm, 脉冲宽度为5 ns, 光束空间分布为平顶分布, 光强调制度约为1.77, 光束口径约为340 mm × 340 mm.装置上配置有损伤诊断系统, 其横向尺寸分辨率约为50 µm.将预处理后的晶体元件放置于三倍频位置, 考核激光输出能量从小到大依次增加, 当损伤诊断系统探测到晶体元件出现一定损伤后, 遂终止损伤测试, 晶体元件转入线下进行离线损伤分析.

3 结果与讨论

图1 大口径DKDP 晶体离线亚纳秒激光预处理装置示意图Fig.1.Schematic diagram of off-line sub-nanosecond laser conditioning device for large aperture DKDP crystal.

考核激光输出通量增到6 J/cm2时晶体元件出现初始损伤, 当能量继续上升至9 J/cm2后损伤点数量和损伤面积接近系统容限, 遂下架进行离线损伤状态分析.一般而言, 激光出射面的损伤程度要严重于激光入射面.采用离线亚纳秒激光预处理装置中配备的暗场成像系统对大口径DKDP 晶体的激光出射面的损伤情况进行拍照.图2(a)中红色分界线的左半边部分是未经过激光预处理的区域, 右半边部分是经过激光预处理的区域.其中离散分布的白色亮点是由暗场条件下晶体损伤点对照明光散射所致, 白色亮点亮度越高, 对光的散射作用越强, 反映出该局部位置的损伤密度或损伤尺寸越大.从整体效果上来看, 无论是损伤点密度还是损伤尺寸, 激光预处理后都表现出了明显降低.从局部效果上来看, 图2(b)中的损伤区域给出了最具代表性的对比结果.该损伤区域刚好“横跨”预处理界线, 红色虚线右边为经过激光预处理区域,基本没有发生损伤; 而红色虚线左边为未经过激光预处理区域, 可以明显地看到出现大量的散射点.进一步显微观察发现这些散射点对应于DKDP 晶体体内和表面的大量损伤点, 其中体内损伤点尺寸绝大多数在数微米至十几微米范围(图2(b2)),几乎不会在后续激光辐照下增长.但也有偶见较大尺寸体损伤点, 有的尺寸甚至达到100 µm 量级(图2(c)).表面损伤点密度相对较小, 尺寸通常在数十至百微米范围(图2(b1)), 部分在后续激光辐照下增长.因此, 可以观察到少量的大尺寸表面损伤点, 有的甚至超过了200 µm (图2(d)).大尺寸的表面损伤点周围伴随材料断裂现象, 表现出力学破坏特点[25].

图2 大口径DKDP 晶体元件在9 J/cm2 通量辐照后的损伤点暗场图 (a)全口径暗场图; (b)跨越预处理分界线的损伤点;(b1)表面损伤显微图; (b2)体损伤散射图; (c)大尺寸体损伤点; (d)大尺寸表面损伤点Fig.2.The damage sites micrograph under dark field of large aperture DKDP crystal at 9 J/cm2: (a) Full-aperture image; (b) the damage site located at laser conditioning boundary; (b1) zoom in on surface damage site; (b2)zoom in on bulk damage site; (c) big size bulk damage; (d) big size surface damage.

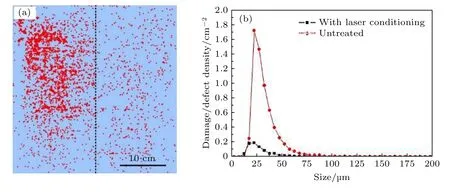

图3 入射面的损伤点分布示意图 (a)和损伤密度分布曲线(b)Fig.3.The diagram of damage point distribution (a) and damage density curve (b) on the incident side.

图4 出射面的损伤点分布示意图 (a)和损伤密度分布曲线(b)Fig.4.The diagram of damage point distribution (a) and damage density curve (b) on the exit side.

激光入射面和出射面的损伤点尺寸、损伤密度的统计结果显示, 绝大多数的损伤点尺寸集中在10—200 µm 范围, 如图3 和图4 所示.图3(a)和图4(a)分别为入射面和出射面的损伤点空间位置分布示意图, 其中红色点代表了损伤位置, 图片中间的黑色虚线为预处理分界线, 虚线左边是未经过激光预处理区域, 而虚线右边是经过激光预处理区域.图3(b)和图4(b)分别为入射面和出射面的损伤点尺寸与损伤密度关系曲线.首先, 在9 J/cm2激光通量辐照下经过激光预处理后的DKDP 晶体的表面平均损伤密度由未处理前的5.02 pp/cm2(1 pp 表示1 个百分点)降至0.55 pp/cm2, 降幅近一个数量级.然后, 激光预处理对晶体损伤尺寸具有一定的抑制作用.预处理后晶体损伤点尺寸分布曲线整体向尺寸减小方向平移, 其尺寸分布峰值由预处理前的25 µm 降至预处理后的18—20 µm.造成这种损伤尺寸减小的现象存着两种解释: 其一, 大口径激光装置激光输出通量递增的过程中,未经过激光预处理的区域可先于经过激光预处理的区域出现损伤点.而先出现的损伤点经历了更多发次的激光辐照, 考虑到晶体表面损伤尺寸在激光多次辐照下存在一定的增长趋势[26].因此, 未经过激光预处理的区域损伤点尺寸整体上要大于经过激光预处理的区域.其二, 激光预处理降低了DKDP晶体材料缺陷光热吸收水平[27], 使得缺陷对激光能量吸收强度减弱, 进而导致了损伤尺寸的减小.最后, 从损伤分布示意图可以看出, 未经过激光预处理区域的损伤点空间位置分布明显不均匀, 这反映了大口径DKDP 晶体材料缺陷分布不均的特点;而经过激光预处理后, 随着缺陷的清除效果, 这种不均匀性得到明显的改善.

DKDP 晶体的表面损伤一部分是由近表面的体损伤扩张所致, 而另一部分则源于加工缺陷.研究表明, 导致晶体表面在低通量密度激光辐照损伤的主要缺陷类型为表面裂纹和凸起压入点[6], 其中凸起压入点类型缺陷可在激光预处理过程中得到有效去除.图5 给出了激光预处理对凸起压入点的清除作用以及对损伤的影响.可以看到, 图5(a)的缺陷点在0.5, 1.3 J/cm2通量的激光预处理下逐步清除, 在11 J/cm2通量的纳米损伤激光作用下没有诱导损伤; 相反, 类似的缺陷点(图5(b))直接暴露在同样激光通量下则诱发了损伤.凸起压入点缺陷由加工切屑嵌入DKDP 晶体表面形成.激光吸收主要发生在凸起压入点位置, 在热爆炸后发生解体, 爆炸碎片在冲击作用下反向撞击基底产生损伤.激光能量越大, 这种冲击作用越强烈, 破坏作用就越强; 相反, 激光通量较小时, 可使其以较弱的爆炸强度解体, 而又不对表面造成冲击破坏.因此, 预处理可以“温和的方式”清除这类表面缺陷,从而降低表面损伤密度.

除了晶体表面损伤以外, 我们对预处理前后的晶体材料体损伤情况也做了对比分析.由于体损伤密度的定量表征难度远大于表面损伤, 目前尚不具备表征大口径晶体元件体损伤密度的能力.因此,在保持亚纳秒预处理参数相同的前提下, 利用中等口径损伤测试平台[25]开展了体损伤测试, 测试激光波长355 nm, 脉宽5 ns, 光斑面积约0.5 cm2,结果如图6 所示.对比发现, 亚纳秒激光预处理后,相同损伤激光通量下的体损伤密度降低, 体损伤密度曲线整体朝高能量密度方向平移.随着损伤激光通量增加, 激光预处理的效果逐渐显著, 尤其在15 J/cm2时体损伤密度从2—3 pp/mm3降至0.3—0.8 pp/mm3, 降幅达到了2.5—10 倍.

图5 经过 (a)和未经过(b)激光预处理的凸起压入点缺陷的损伤差异Fig.5.Comparison of DKDP surface damage induced by protuberance defects with (a) and without(b) laser conditioning.

图6 预处理前后体损伤密度随激光能量密度变化曲线对比Fig.6.Comparison of damage density curves with and without laser conditioning.

DKDP 晶体材料中存在多种损伤前驱体, 主要为两大类: 由间隙原子-空穴对构成的点缺陷和生长环境微扰引入的结构缺陷, 如母液包裹体、位错和裂纹等.这些损伤前驱体是导致激光损伤的诱因.对于点缺陷类型损伤前驱体, 预处理激光激发点缺陷团簇及周围材料的电子, 促进间隙原子-空穴的迁移和复合过程[28], 降低电子缺陷团簇密度和尺寸, 表现为材料线性[24]和非线性吸收系数同时下降[21].预处理激光的能量密度越高, 能够消除的点缺陷团簇尺寸范围就越大, 预处理效果就越显著[14].而对于结构缺陷类型前驱体, 激光预处理则起到类似于退火效应, 通过相变使得晶格重排, 从而消除缺陷.综合上述两种机制可以看出, 消除晶体材料缺陷既需要足够的激发态电子, 同时也要有一定温度效应促进微区相变.亚纳秒脉宽的激光正好满足了这两点要求, 而前期实验也验证了这一结论[22].另外, 考虑到预处理与晶体损伤都受温度驱动机制影响, 预处理激光通量过高会导致预处理过程中直接发生损伤.为了避免这一点, 实际中采用了逐步抬升激光通量的方式: 较低激光通量去除吸收较大的大尺寸团簇电子缺陷; 而对于吸收较小的小尺寸团簇电子缺陷, 则可在较高激光通量下去除.

4 结 论

本文讨论并验证了离线亚纳秒激光预处理技术对大口径DKDP 晶体的损伤性能提升效果.亚纳秒激光辐照可有效去除晶体缺陷, 提升晶体抗损伤性能.损伤考核实验结果表明在9 J/cm2通量辐照下, 经过亚纳秒激光预处理后的大口径DKDP晶体元件表面平均损伤密度由5.02 pp/cm2降至0.55 pp/cm2, 降幅达到一个数量级.激光预处理清除了表面凸起压入点缺陷, 从而降低了表面损伤密度.损伤点尺寸在激光预处理后还可能存在减小的趋势, 统计显示, 预处理后损伤尺寸峰值由25 µm减小至18—20 µm.另外, 由于激光预处理对缺陷的去除效应, 经过亚纳秒激光辐照后的损伤点的空间位置分布也趋于均匀.本研究为离线亚纳秒激光预处理技术在大型高功率激光装置上的应用提供了基础.