水分对汽轮机油使性能的影响

2021-05-07

中国石化润滑油有限公司上海研究院

汽轮机油在使用过程中常会出现水分混入润滑系统的情况,水分增加至一定程度将对油品性能和设备润滑系统的稳定性产后一定影响。水分对润滑系统的影响可以分为瞬时影响和长期影响两类,其中:瞬时影响表现在水分进入润滑油之后对油品性能瞬时的改变,例如黏度、密度、水含量等;长期影响表现在水分长期与润滑油作用后油品理化性能的改变以及水分对金属摩擦副和设备管道的腐蚀等方面。为全面掌握水分进入润滑系统后对油品和设备造成影响的规律,避免油品在使用中因混入水而带来的不利影响,有必要开展汽轮机油中水分对油品的使用性能影响的研究,以期为设备的运行维护提供指导。

试验方案

选用TSA46(A级)汽轮机油,针对水分对润滑油存在瞬时和长期两种影响,将试验分成两部分:一是考察水分对汽轮机油短期的影响,即将水分加入油品中,模拟实际工况,将油水混合物进行充分剧烈搅拌,形成油水乳液,考察乳液各项理化性能的改变;二是考察水分对汽轮机油长期的影响,即模拟实际工况,对油品进行老化处理一段时间后,考察加水老化和不加水老化后油品各项理化性能之间的差异。通过对理化性能检测结果的综合对比分析,得到汽轮机油中水分对油品使用性能的影响。

水分对汽轮机油性能短期的影响

向100 mL离心管中分别加入TSA46(A级)汽轮机油和不同质量分数的蒸馏水(0%、0.1%、0.5%、1.0%、2.0%),利用DKL-163船用油水分离性测定仪,在60 ℃条件下以3 600 r/min的转速强力搅拌3 min使油水形成均匀的乳状液,搅拌后油品外观如图1所示。

图1 加水搅拌后油品外观

从图1可以看出,当油品中加入的水到达1.0%及以上时,搅拌后油品底部会出现明显的水层(游离水),说明此时油品中的溶解水和乳化水已经达到饱和状态,取上述样品中的乳化油样,对油品中溶解水和乳化水进行测定,结果见表1和图2。

表1 加水搅拌后油中水含量

图2 加水搅拌后油中水含量

由图2可以看出,乳化油中水含量随着油中加入水量的增加而增加,并且增加趋势在逐渐减小,当加入水量从1%增加到2%时,油中水含量增长相对较小,趋于饱和,所以在考察不同水含量对油品瞬时性能影响时,水的最大加入量为2%。

润滑油中水分超标会破坏润滑油膜,降低润滑效果,造成轴承异常磨损,进而可能引发机组振动异常,危及机组正常运行[1]。因此有必要研究不同加入水量对油品抗磨损性能及承载能力的影响。

水分对油品抗磨损性能的影响

首先考察了不同加水量对油品抗磨损性能的影响,测试油品在不同条件下的磨斑直径(SH/T 0189),结果见图3。

图3 不同加水量对油品抗磨损性能的影响

由图3可以看出,在1 200 r/min,294 N,30 min,常温条件下,随着加水量的增加,油品的磨斑直径从0.62 mm逐渐增加到0.70 mm;降低试验压力,在1 200 r/min,196 N,30 min,常温条件下,随着加水量增加,油品的磨斑直径从0.40 mm逐渐增加到0.47 mm,这说明随着水含量的增加,油样的抗磨损性能在逐渐降低。

水分对油品承载能力的影响

最大无卡咬负荷PB和烧结负荷PD表示润滑油的油膜强度,该值越大表示润滑油的油膜强度越高,承载能力越强。为探究水含量对润滑油油膜强度的影响,考察了不同加水量对油品承载能力的影响,测试油品的PB和PD,结果见图4。

图4 不同加水量对油品润滑性能的影响

由图4可以看出,随着加水量的增加,油品的PD均为1 236 N,没有明显变化,但是油品的PB由490 N下降到431 N,说明随着水含量的增加,油样的承载能力出现了一定程度的下降。

油品抗磨损性能和承载能力下降,可能与油中含水后降低了油样的黏压特性和油膜强度有关。润滑油除了具有一定的黏温特性外,还具有一定的黏压特性,当使用压力增加时润滑油的黏度也会增加,从而对摩擦副起到了一定的保护作用,但是水并不具备这样的特性,它的黏度随压力变化而变化极其微小,所以当水进入润滑油后减弱了润滑油的黏压特性[2~4];另外随着含水量的增加,润滑油膜的厚度和强度受到较大影响,金属表面将很难再获得足够厚度和强度的吸附油膜来维持润滑作业,在瞬间高温高压的作用下,油包水乳化液的内相—水相很可能冲破油水界面膜,导致油膜破裂,容易引起摩擦副表面个别接触区处于干摩擦状态,从而使摩擦副产后接触疲劳导致疲劳磨损[5~8],而且水含量越高,油膜强度越差,磨损就越严重。

水分对油品常规理化性能的影响

考虑到加入水量为2.0%时,油样中的溶解水和乳化水含量为0.39%,故直接将不加水的TSA46(A级)汽轮机油和加水量为2%的油品(上层乳状液,实际含水量为0.39%)进行常规理化性能分析对比,结果见表2。

表2 水分对油品理化性能的影响

从表2可以看出,加入2.0%的蒸馏水高速剧烈搅拌后,油品乳化使得其外观由澄清透明变成浑浊状态,油品的运动黏度、酸值、闪点和空气释放值有轻微的减小,密度、破乳化性时间、旋转氧弹稍有增加,但变化量都非常小,油品的其他性能(如泡沫特性和液相锈蚀以及铜片腐蚀等)基本没有发后改变。

水分对汽轮机油性能长期的影响

先将TSA46(A级)汽轮机油参照ASTM D7873(Dry TOST)的试验条件(温度:120 ℃,氧气流量:3 L/h,催化剂:铜丝钢丝圈)老化5天(120 h),样品名称为0号;然后把油品分成2组,其中一组加入体积分数为6%(让水和油达到充分混合时的最低加水量)的水(390 mL油+25 mL水),另外一组不加水作空白对照(390 mL油),再均按照ASTM D943(TOST)的试验条件(温度:95 ℃,氧气流量:3 L/h,催化剂:铜丝钢丝圈)进行模拟老化,老化时间为7 d(168 h)、14 d(336 h)和28 d(672 h),样品名称分别为1号、2号、3号。完成老化试验后,将加水样品试管静置,使油水分离,取上层油样以及无水样品管中的油样进行表3中各项目的测试,取下层水分测定其酸值,试验结果见表3。

表3 水分对TSA46(A级)汽轮机油老化过程的影响

水分对油品抗磨损性能的影响

加水和无水老化油品的磨斑直径测试结果见图5。

图5 水分对油品磨斑直径的影响

从图5可以看出,随着老化的进行,无论是加水还是不加水老化,油品的磨斑直径均表现出增大的趋势,说明随着老化时间的增长,油品的抗磨性能在逐渐变差;另外比较相同老化时间内加水老化和无水老化油品的磨斑直径,发现加水老化油品的磨斑直径都大于不加水老化油品的磨斑直径,并且两者的差值由0逐渐增加到0.05 mm,说明加水老化对油品的抗磨性能有较大负面影响,能加剧抗磨性能的下降。

水分对油品承载能力的影响

对加水和无水老化油品的PB测试结果见图6。

图6 水分对油品 PB的影响

由图6可见,随着老化时间的增加,加水老化油品的PB出现逐渐减小趋势,说明加水老化会降低润滑油的油膜强度,使得润滑油的承载能力变差;另外比较相同老化时间内加水老化和无水老化油品的最大无卡咬负荷PB,发现无水老化油品的最大无卡咬负荷PB都大于加水老化油品的PB,并且两者的差值由0逐渐增加到79 N,说明加水老化对油品的油膜强度有较大负面影响,加剧了润滑油承载能力的下降。

综合水分对油品抗磨损性能和承载能力的考察结果可以看出,水分的加入使得油品的油膜厚度变小,油膜强度降低,承载能力变小,运行中将导致设备轴承磨损,振幅增加,影响设备长期稳定运行。

水分对油品酸值的影响

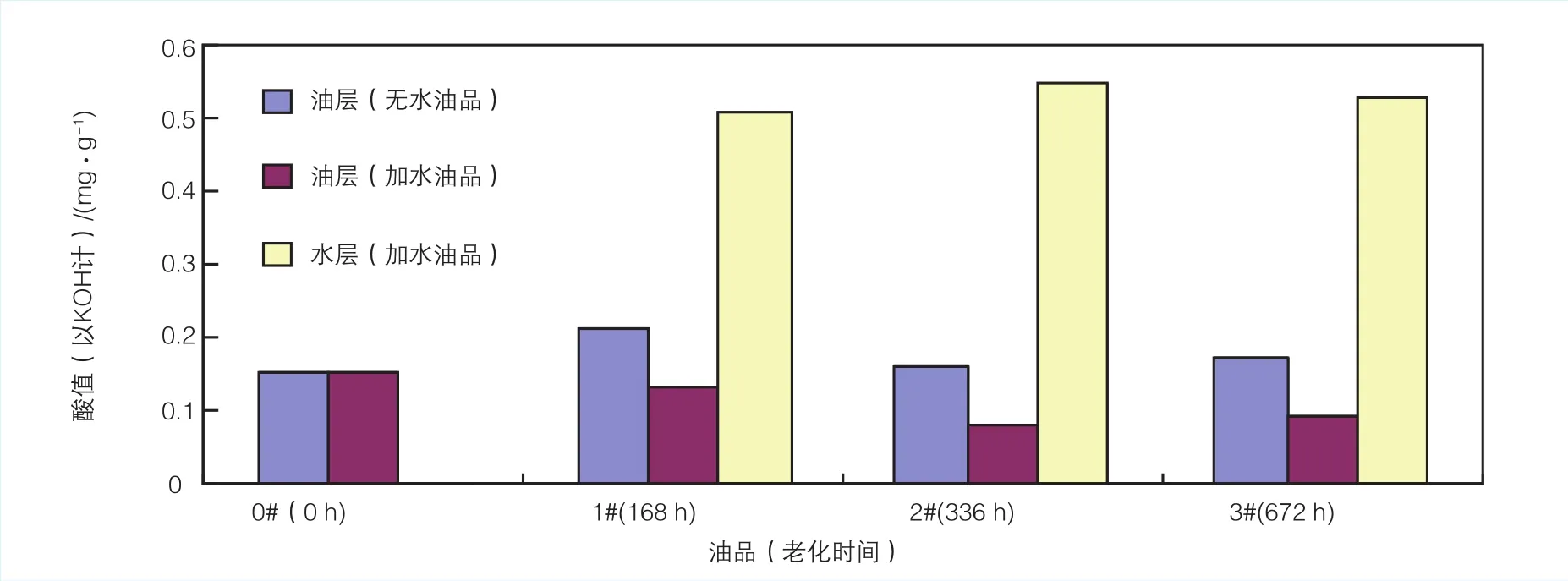

无水老化后油品的酸值、加水老化油品中的油层和水层的酸值的测定结果见图7。

图7 加水老化对油品酸值的影响

从图7可以看出,比较1号、2号、3号油品中加水和无水老化后油品的酸值,发现老化相同的时间,加水老化油品中油层的酸值都要低于不加水老化油品中油的酸值,另外加水老化油品中水层的酸值明显高于其油层的酸值,这就说明加水老化过程中,油品产后的酸性物质会有一部分溶解于水中,使得水层的酸值明显增大,同时导致加水老化油品中油层的酸值低于不加水老化油品的酸值。

由于水分的存在,加上老化一段时间后水分的酸值较大,这些都将加剧加水老化油品对催化剂(铜丝钢丝圈)的腐蚀程度。加水和无水老化后催化剂的外观如图8所示。

图8 加水和无水老化后催化剂的外观

图8中,a和b为老化672 h后油中催化剂的外观,c和d为用正庚烷清洗后催化剂的外观。对比图a和b可以看出加水老化的催化剂上面附着较多悬浮物,而无水老化的催化剂则没有明显悬浮物;对比图c和d可以看出,用正庚烷清洗催化剂后,加水老化的铜丝圈的颜色明显比无水老化铜丝的颜色暗,同时加水老化的钢丝圈上面的锈迹明显多于无水老化的钢丝圈,说明加水老化油品会显著加快铜丝钢丝圈的腐蚀程度,在实际工况中,水进入润滑系统后,会加快对设备金属表面的腐蚀。

水分对油品油泥的影响

参照ASTM D7873中过滤油泥的试验方法(膜孔径:1.0 μm,过滤压力:13 kPa,清洗溶剂:正庚烷)对不同老化时间的油品产后的油泥进行测定,其中油泥包括2部分组成,一部分是老化后润滑油中的油泥,另一部分是附着在试管壁、导气管壁和催化剂上面的油泥(统称为管壁上的油泥),试验结果见图9。

图9 水分对油品后成油泥的影响

从图9可以看出,随着老化时间的增长,加水老化和无水老化的油泥总量基本呈现出增大趋势;比较老化相同时间的油品,发现加水老化产后的油泥总量均高于无水老化产后的油泥总量,说明加水老化能加速油泥的后成;另外老化672 h的样品中,加水老化油品中管壁上的油泥占总油泥的40.4%,而不加水老化油品中管壁上的油泥占总油泥的17.1%,这就说明加水会促进油品中不溶物的析出,使得较多的油泥附着在试管壁、导气管壁和催化剂上。

水分子之间可以形成多个氢键,在润滑油中形成交联网状结构的团聚体,从而水分子与润滑油氧化产物分子更易形成氢键,并且形成的氢键稳定性很强,因此润滑油中存在水分子可以促进润滑油氧化产物分子的聚集,形成的聚集体中润滑油氧化产物分子分布在水团聚体表面,其极性官能团朝向水团聚体[9],从而导致有水存在时,油中后成的氧化产物更容易聚集形成油泥并从油中析出,吸附于管壁。因此在实际工况中,水进入润滑系统后加快油泥后成速率,容易堵塞设备润滑系统过滤器,导致供油不足、调速失灵等后果。

结论

☆水分对汽轮机油的承载能力和抗磨损性能有显著负面影响;同时会促进老化产后的酸性物质向水中聚集,加快油品产后油泥的速率以及油泥从油中析出的速率。

☆当设备润滑系统含水运行时,油品承载能力和抗磨损性能下降,酸性物质向水中聚集同时油泥后成速率增加,导致设备轴承磨损,振幅增加,加快对设备金属表面的腐蚀,同时容易堵塞润滑系统过滤器,影响设备长期稳定运行。