LNG反输装船泵的安装与性能测试

2021-05-07上海液化天然气有限责任公司朱广阔李小燕

上海液化天然气有限责任公司 朱广阔 李小燕

天然气作为一种清洁、环保的优质能源,在全球能源消费格局中的地位不断提高。上海洋山LNG一期工程主要由接收站、码头和输气管线工程三部分组成,其中接收站含 LNG储罐、工艺设备、取水装置、公用工程装置、火炬、计量输出装置、电力设备、生产办公区等,码头可接卸8~21.5万m3的 LNG船舶;输气管线工程由海底输气管道、陆域输气管道和输气站组成。

随着上海市天然气用量逐年增加,洋山 LNG储罐扩建工程目前已投产2座20万m³的大型LNG全容储罐。为了保障上海天然气的供应以及扩展周边省市的天然气市场,实现对 LNG资源的分配更合理、利用更有效,在2座储罐中各安装了1台反输装船泵,从而为上海洋山 LNG接收站实现反输装船功能奠定了坚实的基础[1]。

1 LNG反输装船泵的组成和特点

上海洋山LNG储罐扩建工程选用的LNG反输装船泵为日本某公司生产制造的立式潜液电动泵,主要由底阀、泵体、顶盖板和电气系统等组成,其作用是将储罐中的LNG反输到LNG船中。LNG反输装船泵的设备参数见表1。

表1 LNG反输装船泵的设备参数

LNG反输装船泵安装在LNG储罐的泵井中。上海LNG 2座20万m³储罐的泵井深55 m,泵体通过泵井底部的底阀与 LNG介质相隔离。其底阀在自然状态下是关闭的;当泵体坐落在底阀上时,由于自身的重力作用将底阀打开70 mm的开度。底阀和LNG反输装船泵长期浸泡在LNG介质中,一旦投用底阀将无法取出,因此 LNG反输装船泵首次安装时,需要严格按照安装步骤进行安装,记录并核实安装数据。

2 LNG反输装船泵的安装过程

对 LNG反输装船泵以及相关配件等进行开箱检查,确保底阀总成内/外表面无损坏的痕迹以及泵体底部的诱导轮能够自由旋转,电机接线的相位有标记区分,一切检查无误后,开始进行安装工作。

2.1 底阀安装

利用液压推车将底阀放置到泵井底部对应位置。此时将垫片放在底阀法兰面上,然后利用手拉葫芦提升底阀,将底阀法兰和泵井底部法兰进行连接。确保底阀安装到位后,在法兰周围选择等距的8个点检查对中情况,其允许误差≤1 mm,确认对中合格后,在螺栓上做好紧固顺序编号,如图1所示。底阀螺栓紧固共进行4次,每次按照对应的扭矩值进行紧固,螺栓扭矩值见表2。第4次紧固完毕后,等待1 h,最后按照第4次的扭矩值进行最终检查。

表2 螺栓紧固扭矩值

图1 螺栓紧固顺序

2.2 泵线缆连接

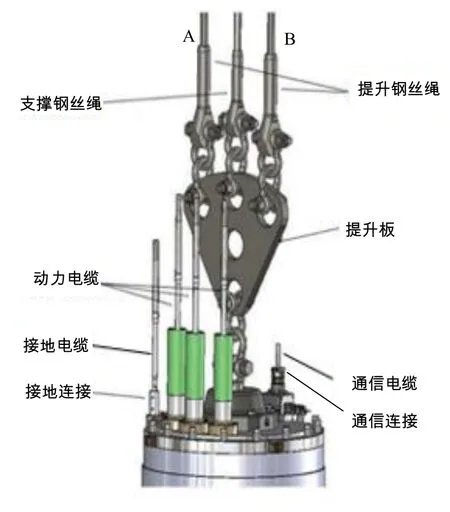

线缆连接效果如图2所示。

图2 泵线缆连接

首先对所有线缆进行绝缘测试,绝缘阻值不小于40 MΩ;合格后将提升钢丝绳B的一端缠绕在罐顶吊机的滚筒上,然后将提升钢丝绳A的一端、提升钢丝绳B的另一端和支撑钢丝绳均与泵体上的支撑板相连接;最后将 3根动力电缆、接地电缆和仪表通信电缆的一端接到相应的接线销上[2]。

2.3 泵体安装

首先利用罐顶吊机上的提升钢丝绳将泵体从水平吊装到竖直状态,然后与泵井对中缓慢下放泵体,同时将所有线缆一同进入泵井里。当下放到第一个缆绳夹块处停止,先用防水布将泵井口遮住以防物品掉入泵井内,然后将提升钢丝绳A和B安装在支撑条和锁定块之间,具体示意如图3所示。最终拧紧压紧螺母,继续下放泵体直到所有缆绳夹块都装配到提升钢丝绳上,并使支撑板略高于泵井口法兰。此时,用支撑棒穿在支撑板上,继续下放泵直到提升钢丝绳B变得松弛,然后将提升钢丝绳B从罐顶吊机滚筒上拆下,同动力电缆、接地电缆和仪表通信电缆一同放入泵井里。

图3 缆绳夹块组件安装

2.4 顶盖板安装

顶盖板组装完成后,把垫片暂时粘在顶盖板密封面上,然后将顶盖板吊装至泵井上方,并将提升钢丝绳 A的卸扣和花篮螺丝连接到顶盖板下面的提升轴上,花篮螺丝下端的卸扣与支撑板连接,然后将动力电缆、接地电缆和仪表通信电缆分别连接到顶盖板相应位置处,把提升钢丝绳B缠绕到支架上,并保持下方有0.8~1.2 m的松弛余量。其吊装示意图如图4所示。最后提起顶盖板并抽出支撑棒,在泵井法兰外边缘放置定位楔片,暂时防止泵井法兰面和垫片接触,为下一步做准备。

图4 顶盖板吊装示意

2.5 泵体调整

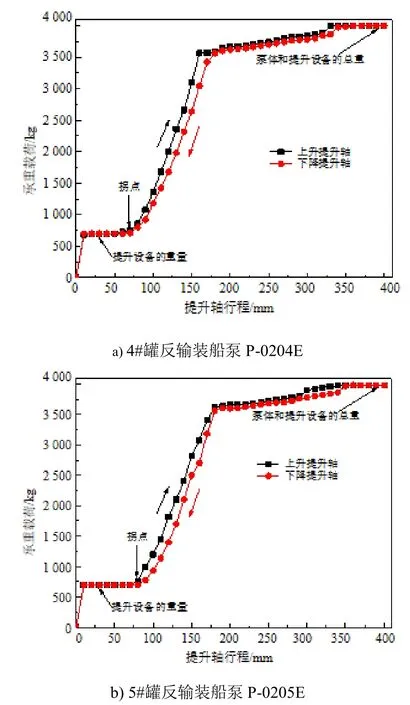

将手拉葫芦、量具(称)和提升设备等安装在提升轴的吊环上。为确认泵体与底阀完全正确接触,待泵体落位且底阀完全打开后,使用手拉葫芦缓慢上升提升轴,每上升约10 mm后记录量具重量,直到完全把泵体全部提起,量具重量不再发生变化为止;然后下落提升轴,每次下落同样约10 mm并记录量具重量,当泵将底阀打开后,量具的重量会逐渐变小,直到支撑缆绳的张力完全释放,且量具重量不再发生变化,泵体上升和下降过程的承重载荷趋势如图 5 a)和 b)所示;测量罐内底阀四周的开度,确认底阀完全打开和所有测量数据均合格。图5 a)和 b)中所示的拐点为底阀全开的临界点,此时提升轴行程在50~100 mm之间即为合格。

图5 反输装船泵承重载荷趋势

2.6 顶盖板就位及电气系统安装

泵体调整完毕后,提升顶盖板,移除楔片,确认泵井法兰面没有碎屑或损害后,将垫片放置于泵井法兰面中心,然后调整方向,对准螺栓孔,将顶盖板落到位,并进行紧固。最终进行电气端子头和接线盒的安装,至此LNG反输装船泵的安装结束,等待系统进行干燥置换[3]。

3 LNG反输装船泵性能测试

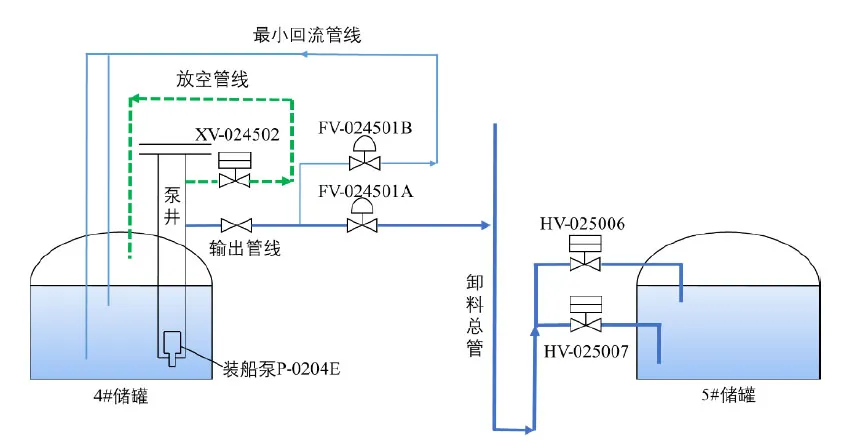

由于上海洋山 LNG一期码头还未进行改造,还不具备完整的装船条件,因此在反输装船泵性能测试时,选择在 4#储罐 T-0204和 5#储罐 T-0205之间进行回流测试,即4#储罐反输装船泵P-0204E性能测试时,将LNG由卸料管线输入到5#储罐,其工艺流程如图6所示。在进行性能测试时,由于反输装船泵流量较大,所以需密切注意储罐压力,若压力上升速度较快,需及时减小反输装船泵的输出流量或将储罐BOG排放至火炬;反之,当5#储罐反输装船泵P-0205E性能测试时,将LNG由卸料管线输入到4#储罐中。

图6 4#储罐反输装船泵性能测试工艺流程

3.1 反输装船泵启动前条件

反输装船泵启动前现场前提条件如下:

(1)LNG储罐液位高于1.523 m;

(2)反输装船泵管线温度低于-100 ℃;

(3)LNG储罐的BOG压力高于3 kPa;

(4)最小回流控制阀 FV-024501B处于开启状态,并处于自动模式;

(5)LNG输出流量控制阀FV-024501A处于关闭状态,并处于手动模式;

(6)泵井放空阀XV-024502处于开启状态。

3.2 反输装船泵启动操作

启泵现场前提条件确认无误后,分布式控制系统DCS(Distributed Control System)远程启动,泵开始运行,输出 LNG向上进入到泵井内,泵井中的BOG通过放空管线回到储罐中。泵启动90 s后,将放空阀XV-024502关闭,反输装船泵通过最小回流控制阀 FV-024501B以最小流量状态下回流运行,最小回流运行测试正常后,方可进行性能测试。

3.3 反输装船泵性能测试

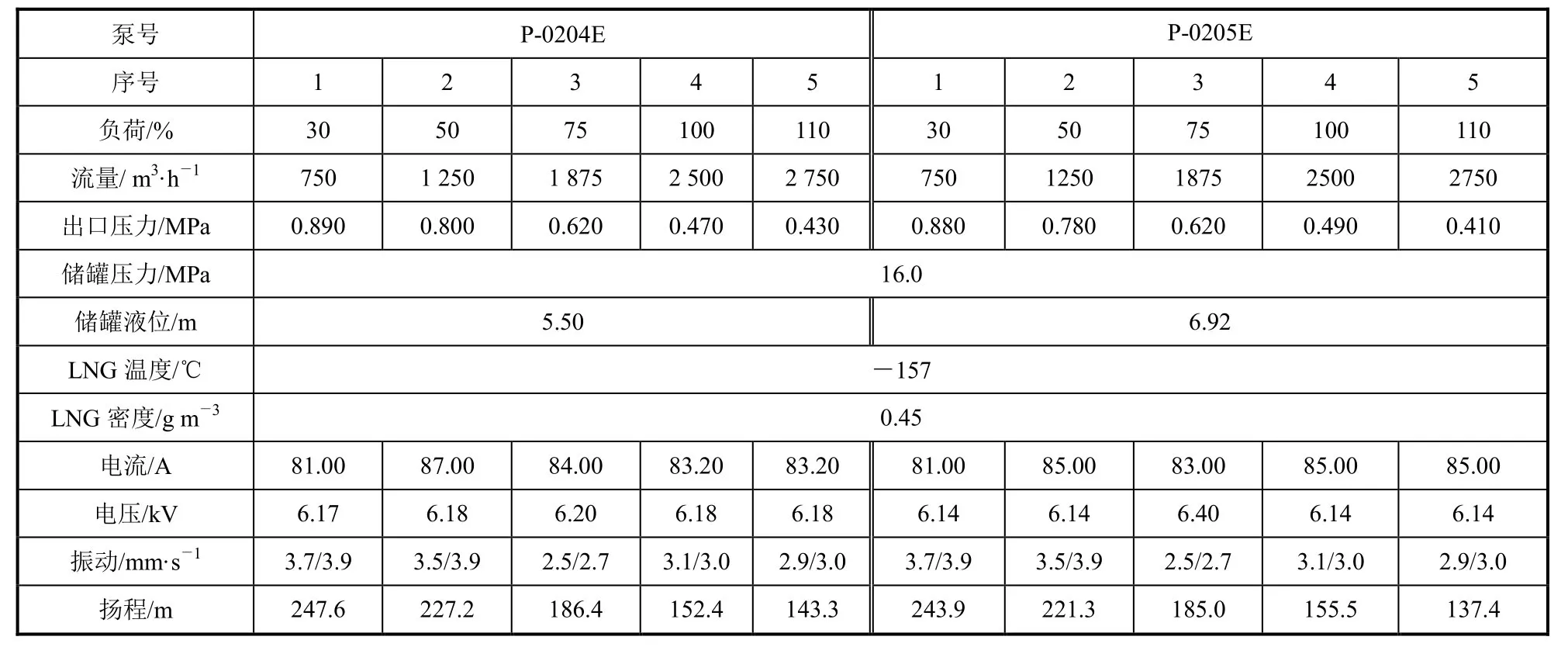

通过手动模式逐渐开启 LNG输出流量控制阀FV-024501A,分别测试反输装船泵在30%、50%、75%、100%和 110%负荷时的运行性能,主要记录出口压力、电流、电压、振动(X方向/Y方向)和扬程等数据,同时监测泵井法兰处是否有LNG泄漏。反输装船泵P-0204E和P-0205E的性能测试数据分别见表3。

表3 反输装船泵性能测试数据

从表3中可以看出,2台反输装船泵的出口压力、电流、电压、振动和扬程均满足测试要求,但在测试过程中 2台反输装船泵的泵井法兰处均有LNG泄漏,主要是由于泵井预冷冷缩造成的,需通过进一步冷态紧固后,泄漏完全消除,完成性能测试。

4 结语

上海洋山LNG是目前国内首个安装LNG反输装船泵的接收站。增加反输装船功能可更好地保障上海周边城市天然气的供应,从而扩展市场,更加合理分配和有效利用LNG资源。本文对LNG反输装船泵的组成、功能、安装过程和性能测试进行了较为全面的阐述。在进行反输装船泵安装时,需根据安装顺序一步一步进行安装,且注意不能有任何物品掉入泵井中;反输装船泵安装完毕利用量具复验时,其拐点必须在50~100 mm之间,如果不满足需重新调整泵体;在进行性能测试前,需将工艺阀门的状态和模式进行仔细检查,测试时需实时监测其运行数据,并做好数据记录。上海洋山 LNG接收站进行的反输装船泵安装和测试为今后其他接收站提供了参考依据。