综采机械化矸石充填开采技术研究与应用*

2021-05-07韩永斌

韩永斌,姚 波

(1.中煤科工生态环境科技有限公司,北京 100013;2.天地(唐山)矿业科技有限公司,河北 唐山 063012;3.冀中能源股份有限公司 邢东矿,河北 邢台 054000)

煤炭一直是我国的主要能源和重要原料,2019年总产量约38.5亿t。我国也是世界煤炭消费量最大的国家,在一次能源消费结构中煤炭占比约57%以上,依然处于主导地位。随着矿井开采年限的延长,大多数矿区不得不面对日益突出的“三下”压煤问题[1]。多年开采实践表明,矸石充填开采是有效解决“三下”压煤问题的理想技术途径,是绿色开采技术的重要组成部分[2-3],尤其在煤炭资源紧缺、经济发达、建筑物密集地区,解决“三下”开采问题更应受到重视。矸石充填开采是随着采煤工作面的推进,向采空区充入矸石、粉煤灰等充填材料以支撑上覆岩层的顶板管理方法[4-7]。

矸石是煤矿生产过程中形成的固体废物,一般是将其直接排放于地表形成矸石山。排放的矸石产生的危害主要有:占用大面积土地,污染矿山环境,同时造成大气污染、水体污染、喷爆危害、放射性污染等[8-10],严重危及矿区生态环境。冀中能源邢东矿毗邻邢台市城区,地表不允许建矸石山。为了有效解放“三下”压煤和合理消化井下矸石,邢东矿进行了综采工作面矸石充填开采实践,将矿井生产的矸石填入采空区,以矸石置换煤炭,实现矸石零排放。避免了矸石堆积占地和污染环境,同时有效控制地表变形,实现了矿山绿色开采。

1 煤矿地质概况

冀中能源邢东矿位于河北省邢台市东北约4 km处,南北长约4.1 km,东西宽约4.0 km,井田面积14.5 km2,矿井核定生产能力125万t/a。邢东矿地表被第四系松散沉积物覆盖,厚度约210~235 m,井田内地势平坦,地表标高为+50~66 m。井田范围内各类建(构)筑物分布密集,大小村庄有11个,建筑物压煤问题突出,严重制约矿井正常生产。

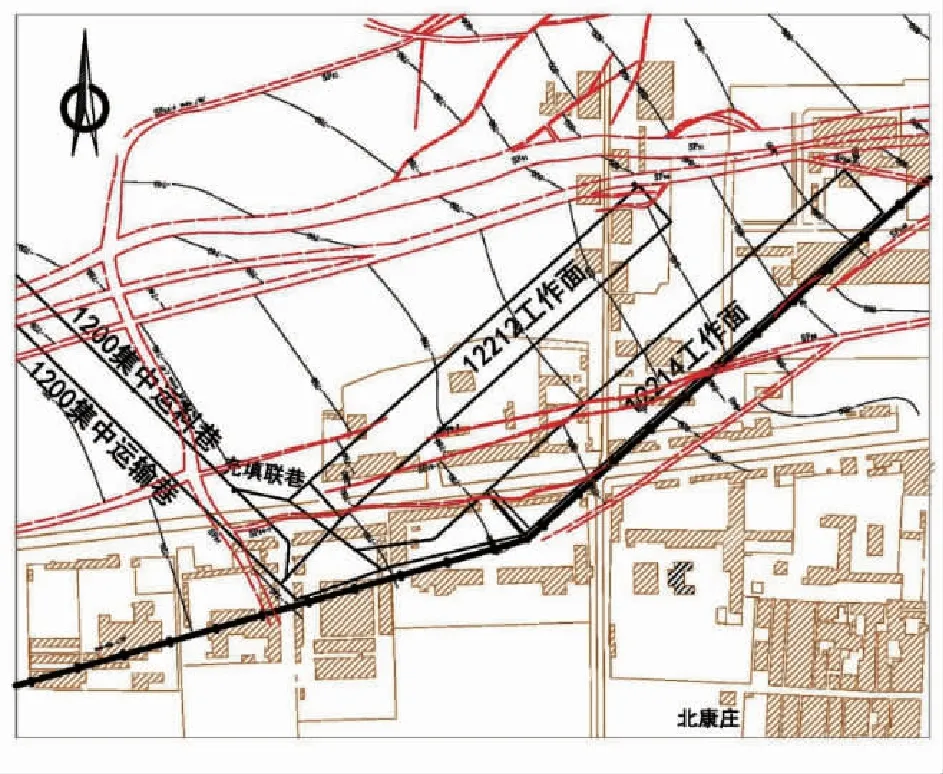

邢东矿主采2#煤层,煤层埋深650~1 250 m。直接顶为灰色细粒砂岩,基本顶为粉砂岩,直接底为粉砂岩。邢东矿考虑建筑物压煤特点,在1200采区的12212、12214工作面实施了综采矸石充填开采实践。煤层开采标高-841~-749 m,倾角11°,煤厚4.6 m。开采区域位于蔡家屯和北康庄之间。充填工作面位于一水平二采区1200集中运料巷以东,SF90断层以南至井田边界,工作面以西为1200集中运输巷。

12212工作面开始回采于2012年11月,结束于2015年7月,工作面推进长度442 m,面宽55 m,累计出煤15.72万t,累计充填矸石约10.5万m3。12214工作面开始回采于2015年11月,结束于2019年4月,工作面推进长度480 m,面宽63.5 m,累计出煤20.6万t,累计充填矸石约13.4万m3。12212工作面一刀出煤248 t,充满一刀需要230罐矸石,工作面最大推进量约26 m/月,充填矸石7 300罐,充填时支架捣实压力为24 Mpa。邢东矿采深大、煤层厚,井下矸石量不大。首次采用综采机械化矸石充填工艺时,以矸定产,充填能力为0.5万t/月。受充填材料限制,开采效率偏低。矸石充填相比超高水充填,具有充填成本低、矸石不升井、节约环保等优势。充填工作面布置如图1所示。

图1 矸石充填工作面井上下对照图

2 充填开采工艺

矸石充填开采是将掘进中产生的矸石和原煤中的夹矸,经井下筛分和跳汰系统筛分后,由碎石机破碎后卸至矸石仓内,将破碎后具有一定级配的矸石经设备输送至充填工作面。为提高充填率,在输送管路的出口处添加料浆(水泥、粉煤灰或超高水材料浆液),使其有效填充较大矸石粒径间的空隙,同时对充填体起到胶结作用。使采空区得到密实充填,以控制上顶板下沉。矸石充填系统分为三个子系统:储装运系统、回采充填系统和注浆系统。

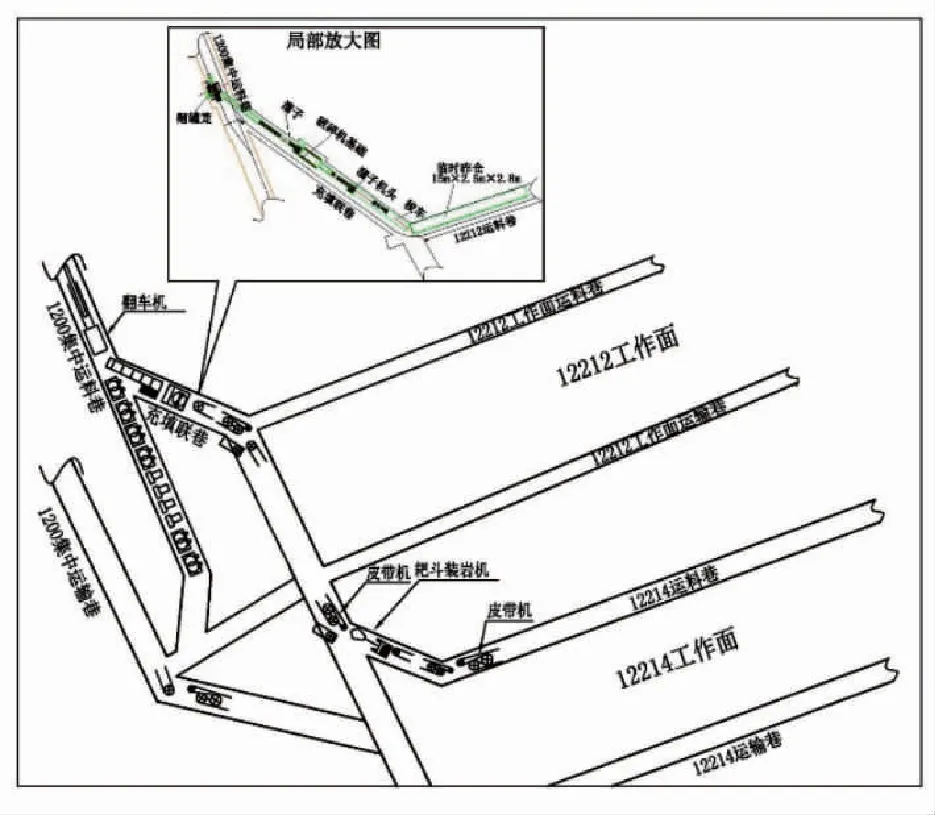

2.1 储装运系统

由翻罐笼、40 t溜子、破碎机、梭车、临时砟仓、650皮带等组成。首先由运输区将筛分系统产生的矸石装罐运至1200集中运料巷翻罐笼处,再经翻罐笼翻砟进入底部40 t溜子并运往破碎机进行破碎,破碎后的矸石储存到梭车和临时砟仓内,最后用扒岩机将矸石扒至650皮带,输送至工作面进行充填,矸石储装运系统如图2所示。

图2 矸石充填储装运系统图

2.2 回采充填系统

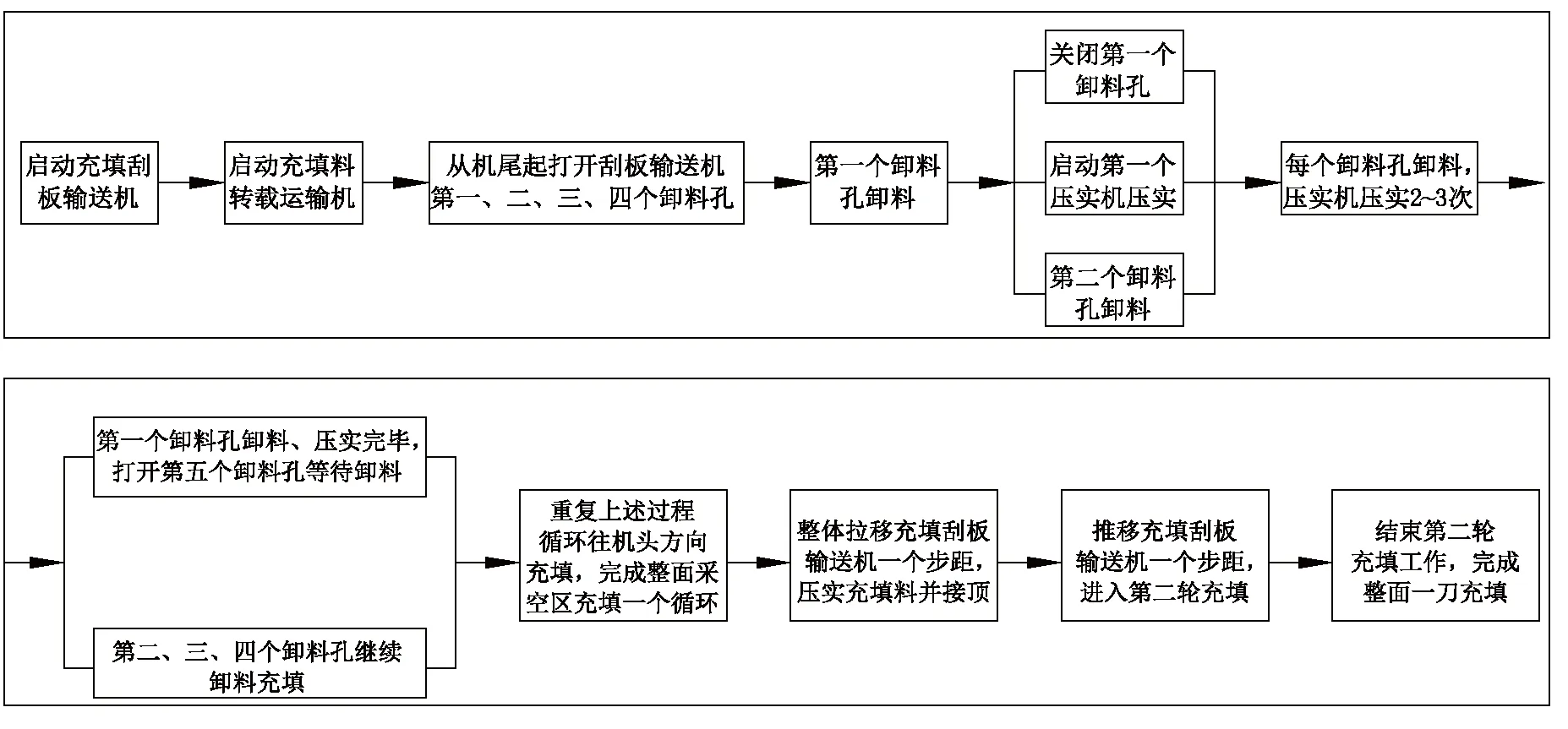

当支架移直后,将充填输送机移至支架尾部,从机尾向机头充填。打开第一个卸料孔,卸料完成后打开下一个卸料孔,同时开启第一个卸料孔下的夯实千斤顶推动夯实板,对充填的矸石压实2~3次,直至矸石充分接顶。当每个卸料孔均充满后,完成第一轮充填。此时将输送机移动一个步距,启用夯实机构把输送机下的矸石推至支架后上部,使其充分压实,开启下一轮充填。充填工艺流程及设备如图3~图4所示。

图3 综采矸石充填工艺流程

图4 综采矸石充填工作面充填示意图

2.3 注浆系统

为了最大限度的提高充填率,增加充填体的强度,有效控制覆岩移动,在矸石充填后使用超高水浆液对采空区充填体进行注浆。注浆既可充实矸石颗粒间空隙,又可使其很好的胶结,提高充填体强度。在支架后面沿底板每隔一段距离预埋一次管路,再隔一段距离进行注浆。

3 矸石充填开采关键技术

3.1 充填体的力学作用

充填体对围岩的作用可以看成一个侧压力,岩石的抗压强度随侧压力的增大而增大,当围岩被充填体充满,即给围岩形成一个侧向压力,使围岩的抗压强度增大,提高围岩承载力。

(1)充填体力学作用:充填体在充入采空区后,改变了采空区两侧帮壁的受力状态,使其由双向受力变为三向受力状态。因此,充填体不仅对煤层顶板起到支撑作用,还能有效提高两侧围岩体自身强度和自支撑能力。

(2)充填体结构作用:开采煤层的上覆岩层因采动产生移动、变形与破坏。采空区用矸石充填后,虽然充填入矸石的强度低于原煤强度,承受顶板压力时会产生形变,但其可以起到维持原岩体结构的作用,避免围岩结构的失稳。

(3)充填体让压作用:充填体能够使围岩受到上覆岩层的压力缓慢释放,同时对围岩施加的侧向压力对围岩起到较好的支护作用。

3.2 影响充填效果的主要因素

充填开采地表沉陷的影响因素有:充填前顶板移近量、充填欠接顶量和充填体的压缩量。

(1)充填前顶板移近量

充填开采过程中,因充填工作是滞后于开采的,顶板总暴露出来,支架难以阻止顶板的少量下沉。同时充填完成至其发挥支撑作用还需要一段时间,煤层被采出后至采空区充满这段时间内,顶板必然产生一定量的下沉,此下沉量是影响地表下沉量的主要因素。

(2)充填欠接顶量

充填时,充填体较难完全充分接顶,充填体与煤层顶板之间还会存在一定空间,这部分空间为充填欠接顶量,其会立即反应到顶板下沉量上来。可在充填矸石内加入料浆(如水泥、粉煤灰、超高水料浆),对提高充填率有显著效果。在充填过程中要加强对顶板下沉的控制,以保证充填率。同时优化充填矸石级配(≤5、5~20、20~50、50~100 mm的配合比为1:2:5:2)和料浆配比(超高水料浆水灰比为8:1),保证矸石加料浆充填体的不泌水性能。

(3)充填体压缩量

矸石充填体相比原煤的抗压强度低得多,以相对“软”的材料充相对硬的煤,充填体在顶、底板的压力作用下被压缩,从而引起上覆岩层的移动。

3.3 矸石充填的关键技术

试验表明,充填前顶板移近量、充填欠接顶量和充填体压缩量是影响地表下沉的主要因素。因此,为了使充填体能有效控制地表下沉,其关键技术是有效提高充填体的强度和充填率。

为了提高充填体的强度,在具有一定粒度的矸石中添加料浆,使其很好的胶结。矸石的粒度、矸石与浆体的配比、胶结的时间和胶结充填体强度,均影响充填体支撑上覆岩层的效果。

由于充填工作是在形成采空区以后进行的,因此充填前顶板下沉不可避免,充填体压缩量与充填体的强度有直接关系,压缩也是不可避免的。这样,充填体与顶板间的充填欠接顶量的大小直接影响充填率,因此为了充满采空区,充填率极为关键,在实际充填过程中可通过俯角充填、优化矸石粒径级配、增加夯实机械压力等措施来提高充填率。

4 充填体力学试验

为了验证矸石充填效果,对矸石充填材料进行力学试验,包括压实、容重、流变等特性试验。

4.1 压实试验

压实度是指充填体在外力作用下被压实的程度,用压实后的体积与松散状态下的体积比表示,并最终可以简化为应变ε的表达式,其计算公式为:

(1)

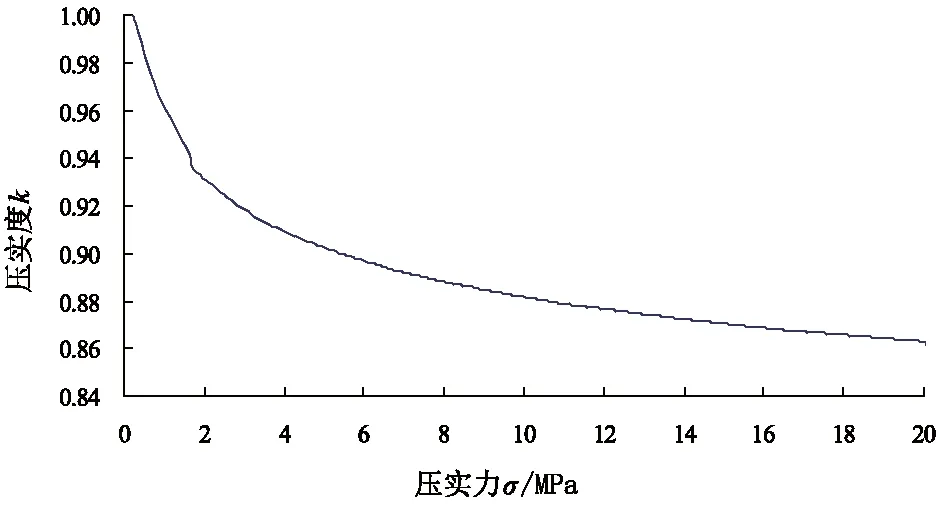

现场取样的充填材料k-σ曲线如图5所示。

图5 充填材料压实度随压实力变化曲线

充填体的压实度随压力值的增大而减小。在初始加压阶段,因充填材料松散,表现出压缩量较大,压实度变化快。在0~2 MPa压力时,压实度值迅速降低;当压力增加至2~10 MPa时,压实度变化速度放缓;当应力达到20 MPa时,压实度k逐渐趋于稳定,基本停留在0.87左右。试验结果表明,充填体经加压至20 Mpa时,充填体体积基本不再减小,能够较好的控制煤层顶板,以达到控制覆岩移动的目的。

4.2 容重试验

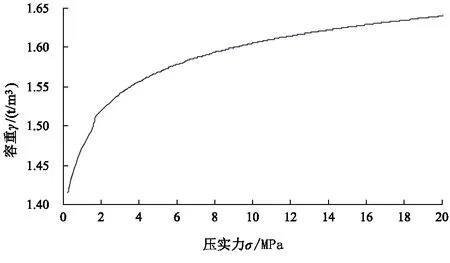

在对充填体的加压过程中,同时计算充填体的容重,分析容重与压力之间的规律。充填体容重随压力变化曲线如图6所示。

图6 充填材料容重随压实力变化曲线

试验表明,充填体的容重随压力的增加而增大。压力值在0~2 MPa时,容重增幅较快。随着压力的增加,充填体容重变化趋于平缓。充填材料在自然状态下容重为1.42 t/m3,加压至1.5 MPa时容重增至1.50 t/m3,加压至20 MPa时容重基本稳定在1.65 t/m3左右,说明充填体在加压至20 Mpa以上时,压实效果较高。

4.3 流变特性试验

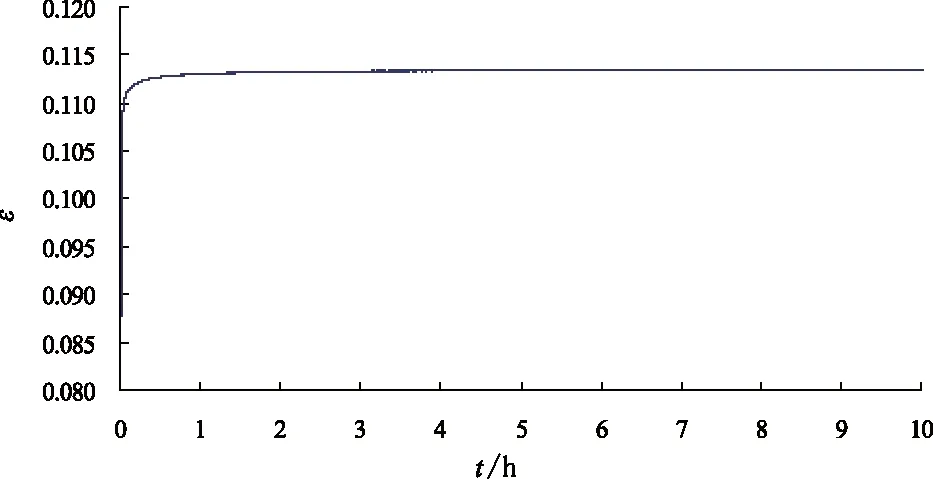

将充填体在垂直方向施加压力,观察其应变量。试验时,垂直方向压力7.5 Mpa,持续加压2 min,绘制的流变特性曲线如图7所示。

图7 现场充填材料压实流变时间特性曲线

试验表明,充填体的变形量主要发生在加压初期,变形量为8.7%,最终总变形量稳定在11.5%。结合容重试验结果,认为若要达到较理想的充填率,每采1 t煤至少需要充填0.83 t的固体矸石。

5 充填开采减沉效果分析

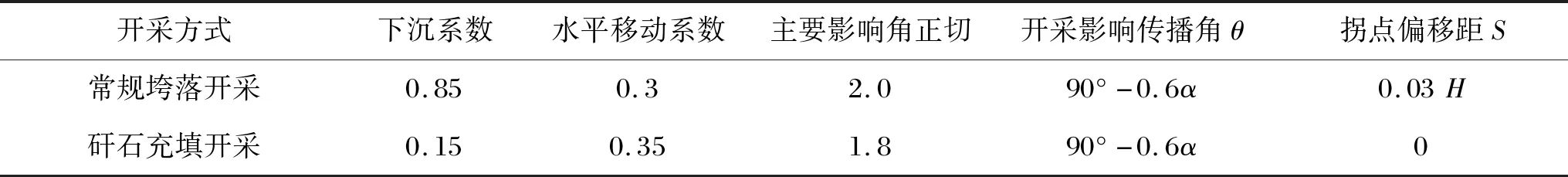

为了获取大采深厚冲积层综采矸石充填开采条件下地表移动规律,邢东矿在1200采区东翼充填工作面附近建立了地表移动观测站。观测地表最大下沉值为115 mm,下沉曲线平缓,地表移动符合随机介质理论,符合概率积分法分布规律。地表下沉值较垮落法开采大幅减小,地表移动速度较平缓。结合观测数据反演出垮落法开采和综采矸石充填开采概率积分法预计参数,如表1所示。

表1 反演概率积分法预计参数

充填法开采可以用等价采高理论来解释。等价采高可以理解为工作面实际采高减去充填体压实后的高度,即充填压实后顶板最终下沉量,其与充填率成反比关系。根据邢东矿对12212、12214实际充填情况,通过采充比反算出充填率为91%。而基于等价采高的概率积分法数学模型,结合实际观测数据,可计算出其实际充填率约为82%左右。因根据采充比反算出的充填率未考虑充填压实因素。

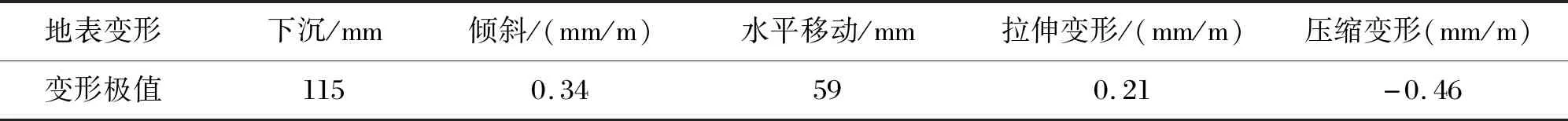

为了体现矸石充填的减沉效果,如表2所示,列出了12212、12214工作面矸石充填开采后地表的最大移动、变形值。

表2 工作面矸石充填开采地表变形极值

综采工作面矸石充填开采后,地表最大下沉值为115 mm,最大倾斜变形为0.34 mm/m,最大水平移动为59 mm,最大水平拉伸变形为0.21 mm/m,最大压缩变形为-0.46 mm/m。远小于《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规范》规定的建筑物允许变形值要求,地表民房未出现明显损坏。采用综采机械化矸石充填开采,地表减沉效果显著,可有效保护地表各类建(构)筑物。

6 结 论

(1)综采机械化矸石充填开采地表移动特征表现为地表下沉值大幅降低、下沉速度平缓,影响范围略有增大。邢东矿12212、12214两个工作面开采后,地表最大下沉值为115 mm,地表下沉速度缓慢,减沉效果好,地表建(构)筑物未受损坏。

(2)为了使充填体能有效控制地表下沉,其关键技术是有效提高充填体的强度和充填率。在实际充填过程中通过俯角充填、优化矸石粒径级配(≤5、5~20、20~50、50~100 mm的配比为1:2:5:2)、加大夯实机械行程和压力来提高充填率。通过对充填体内注入水泥浆、高水料浆等胶结材料提高充填体强度,实现高效密实充填。

(3)通过力学实验及计算分析,每采1 t煤至少需要充填0.83 t的固体矸石。夯实机械压力≥20 Mpa时,可达到较理想的充填率。

(4)在矸石充填时需加强对充填前顶板的控制,优化充填矸石级配和料浆配比,保证矸石加料浆充填体的不泌水性能。