基于PXI平台的通用火化机质量检测系统设计

2021-05-07何晓凤

史 峰, 何晓凤

(1.民政部一零一研究所,北京 100070; 2.广西生态工程职业技术学院,广西 柳州 545004)

0 引言

火化机是我国促进殡葬改革,推行火葬的重要装备,是完成遗体火化功能的核心设备。通过对火化机的质量检测和能力评定,可以淘汰落后的技术及产能,提升殡葬行业科技创新及新装备转化能力,促进殡葬行业向节能环保方向转变,实现行业的可持续发展及“绿色殡葬”的人文理念。

现有的火化机一般采用外围组件互连(PLC,peripheral component interconnection)控制,其状态监测也由PLC控制系统代劳,监测项目有限,并无独立的第三方检测系统[1-4]。当前火化机质检工作均采用传统仪表进行,检测方式为单仪表对应单项检测项目,数据采用手工记录,检测方式落后。随着火化机同步检测和处理的数据量日趋增加,信号采集的响应速度也要求越来越快,但是检测的参数类型却日益分散,传统检测方式已不能满足火化机质检工作的需要。因此,研制可采集大容量多种类数据、快速响应、数据处理及存储自动化的独立第三方集成质量检测系统的需求越来越迫切。

火化机质量检测系统面对的被测对象待检数据种类繁多、被测对象现有型号不一致、未来还有可能新增型号。因此,质量检测系统需具备通用性和扩展性,其基础平台的选择尤为重要。检测系统作为测试领域的集成系统,其基础平台目前成熟应用的有PLC、PCI、面向仪器系统的VME总线扩展(VXI,VMEbus extensions for instrumentation)以及面向仪器系统的PCI扩展(PXI,PCI extensions for instrumentation)。由于检测系统通用性和扩展性的需求,并考虑成本因素,高性价比的PXI平台无疑是最佳选择。PXI平台于1998年正式推出,随后便得到迅速普及和广泛应用[5-7]。目前,PXI平台被广泛应用于航空航天、铁路、汽车、电站等领域的测试中[8-12],并在国产化自主可控方面取得了较大的进展[13-14]。

本文将基于PXI平台设计通用的火化机质量检测系统,首先根据多型号兼容性和后续可扩展性的要求进行系统结构设计,在此基础上根据系统结构原理和数据采集需求进行系统硬件设计,随后进行系统软件设计以实现系统功能。系统设计完成并实现后,进行实际现场的检测,并与现有经过计量认证的检测仪器进行比对,验证本系统的有效性和准确性。

1 系统结构及原理

文献[15-18]规范了火化机及火葬场的技术标准和检测标准,根据标准对火化机及其排放的要求,本系统主要参数设计如下:

1)温度检测内容:主燃室温度、再燃室温度和表面温度,测量范围:0~1 000 ℃,检测误差:不大于1.5%;

2)压差检测内容:主燃室负压,测量范围:-200~+200 Pa,检测误差:不大于1.5%;

3)流量检测内容:耗油量,测量范围:,0~100 L,检测误差:不大于1.5%;

4)噪声检测内容:环境噪声,测量范围:0~100 dB,检测误差:不大于2%;

5)气体检测内容:含氧量和污染物浓度,测量范围:含氧量(0~25%)、一氧化碳(0~2 000 ppm)、二氧化硫(0~100 ppm)、氮氧化物(0~500 ppm),检测误差:不大于5%;

6)系统应具备扩展性,通过添加软硬件配置可较简单的增加新检测项目。

由于检测系统的传感器较多,信号类型繁杂,同时考虑到殡仪馆的特殊环境,检测人员应尽量远离现场。因此在物理结构上,采用分级管理的原则:传感器负责底层数据感知,现场检测负责采集传感器数据,另采用车载检测模式负责数据处理与分析,以此实现高效率移动检测。检测系统结构如图1所示。

图1 系统结构图

图1中,实线方框内为本系统实现内容,系统由现场检测子系统和车载检测子系统组成。现场检测子系统包含PXI平台现场检测机、检测电缆、传感器等,现场检测机作为下位机配置多类型PXI数据采集卡用于连接各传感器进行数据采集,并通过无线网络将数据传输到外部车载检测子系统。车载检测子系统包含PXI平台车载检测机及打印机等附属设备,车载检测机通过替换PXI板卡可实现与现场检测机的互备份,车载检测机接收到原始数据后进行运算、分析、以及数据保存、查询和回放等操作,并通过移动网络将现场数据送至远程数据中心作为火化机研发的基础数据。现场检测完成后,车载检测机可直接打印检测报告。

2 系统硬件设计

通用火化机质量检测系统的硬件主要由车载检测子系统和现场检测子系统两大部分组成,两部分核心设备均为PXI平台。PXI总线设备具有开放性和模块化的特点,能满足本系统基于外围组件互联的要求,便于整合各传感器之间的信号以及系统未来随着检测项目增加后的扩展应用。其中:现场检测子系统主要包含由PXI平台和数据采集PXI板卡组成的现场检测机以及相关传感器等,车载检测子系统包含由PXI平台和附属PXI板卡组成的车载检测机以及检测报告打印设备等。硬件架构设计如图2所示。

图2 硬件架构总体设计

2.1 现场检测子系统硬件设计

现场检测子系统主要包含由PXI平台和数据采集PXI板卡组成的现场检测机以及相关传感器等。现场检测机PXI平台采用PXI-9106机箱,为6槽结构便携式PXI机箱,具备通用PXI功能。机箱采用一体化结构设计,适用于本检测系统的现场应用场合。基于PXI平台配置接口提供内部供电、信号匹配电路等与前端传感器完成对现场电压、电流、热电偶等信号的采集。现场检测机配置如表1所示。

表1 现场检测机硬件配置

根据目前的应用需求,现场检测参数硬件配置如表2所示。

表2 现场检测参数硬件配置

火化机的主燃室、再燃室和表面温度采用普通K分度热电偶来测量。结合本系统在现场检测机上采用的PXI-3281热电偶板卡,将检测热电偶接入板卡外接的恒温接线盒上,通过接线盒中靠近接线端子位置的冷端补偿热敏电阻,可以更精确的取得冷端补偿温度。电压信号送至现场检测机中,再结合冷端补偿温度信号计算获得检测温度数据。

火化机主燃室负压指的是火化机主燃室工作时的压力与环境中大气的压力差,采用压差计测量。在检测中,通过火化机主燃室开设的检测孔来获得其内部高温气体的压强,经过U型不锈钢管降温后接入压差变送器的高压端,压差计的低压端暴露在空气中,与大气压力一致。压差计两端的压力差值转换为4~20 mA电流信号。现场安装时,压差计的电流模拟信号通过电缆与现场检测的I-V信号转换盒连接并转为电压信号,再输入PXI-3364多功能数据采集卡中进行计算获得主燃室压差。火化机的耗油量采用流量计检测,也为4~20 mA信号,因此也可采用上述原理采集至现场检测机中。

单具遗体的火化时间是衡量火化机工作效率的指标。原有检测方式是在炉门关闭后依靠秒表来手工测量整个火化时间。在本系统中,通过PXI-3305开关量板卡检测火化机炉门的行程开关信号作为起始时间,用控制器的时钟来直接测量火化遗体的时间。同理,燃烧器启停信号也可通过开关量板卡采集。

环境噪声采用噪声仪检测,污染物浓度采用烟气传感器检测,两者均采用MODBUS总线协议传输数据,因此可通过PXI-6200串口卡配置为RS485模式进行数据通讯,现场检测机通过配置具体的通讯协议即可采集相关传感器的数据。

2.2 车载检测子系统设计

车载检测子系统包含PXI平台车载检测机及打印机等附属设备,PXI平台采用PXI-9108机箱,为宽温版8槽PXI机箱,提供1个系统槽和7个PXI外围卡槽。机箱符合PXI触发总线、星形触发、PXI局部总线和10 MHz参考时钟要求,机箱工作温度-20~+70 ℃,可满足车载工作环境下的检测应用。现场检测子系统完成数据采集后,通过无线网络将数据传输到外部车载检测机中,车载检测机接收到数据后实时显示火化机检测参数曲线,进行数据保存及查询等操作,并通过移动网络将数据发送至远程数据中心。车载检测机在本系统中不仅作为上位机对数据进行分析和处理,同时还具备其他的功能。通过配置示波器信号源卡,可在现场检测设备故障时提供现场故障诊断和信号分析;配置可编程电阻负载卡,可对全系统实施阻抗匹配与校调;配置高精度时间同步器,作为系统的时钟源,为系统提供精准的时域信号基准。车载检测机具体配置如表3所示。

表3 车载检测机硬件配置

3 系统软件设计

为达到火化机数据采集通用性和扩展性的需求,同时考虑到基于PXI的硬件平台,采用LabVIEW作为开发通用火化机质量检测系统软件的平台。LabVIEW是一个适合仪器测量测试人员使用的图形化开发环境,经常与PXI硬件搭配使用。软件自带的组件,能让开发者灵活搭建系统架构并且快速实现模块功能,缩短了检测系统开发的周期,易于实现检测系统的功能。

根据通用火化机检测系统的需求和硬件架构,对通用火化机检测系统软件提出如下需求:

1)驱动PXI板卡实现对各信号类型传感器的数据采集;

2)现场检测机和车载检测机的软件通用,采用软开关进行功能切换;

3)具备通讯功能,通过无线网络进行现场检测机和车载检测机的通讯,通过移动网络与公网连接向服务器发送相关数据;

4)具备数据采集、数据分析、数据存储和人机交互等功能。

根据软件的功能需求,可划分为数据采集模块、数据库模块、局域网通讯模块、公网通讯模块、人机交互模块和任务调度模块。软件总体框架如图3所示。

图3 软件总体框架

数据采集模块主要负责传感器数据的采集,同时兼容热电偶、电压、电流、开关量、数字量、总线通讯等信号的接入;数据库模块用于存储检测系统采集的传感器数据以及系统用户管理数据;局域网通讯模块用于系统上下位机之间的通讯和数据传输;公网通讯模块用于向远程服务器发送检测信息;人机交互模块包括用户登录及权限管理、检测任务用户操作、数据分析等人机友好界面;以上所有模块均由任务调度模块进行调度,实现合理的资源配置和调用。

3.1 数据采集模块设计

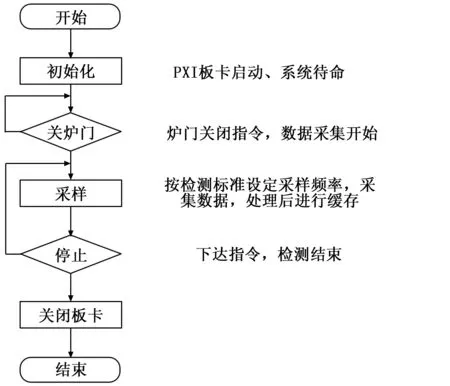

数据采集模块的软件流程如图4所示。当系统进入开始状态时,程序进入初始化状态,依照端口启动各数据采集的PXI板卡,采样系统处于待命状态,并循环检测炉门的状态。以炉门关闭作为系统检测开始的指令,系统进入采样状态,若炉门关闭指令未执行,则系统继续保持待命。采样开始后,板卡依次检测各端口的信号值,并将数值送入板卡缓存中,系统按照设定的采样率从板卡缓存中调用端口值。采样数据依时间先后顺序,放入存储区,直至手动下达检测停止指令。检测停止后,系统关闭板卡,并停止数据采集。

图4 数据采集软件模块流程图

3.2 数据库模块设计

本系统软件数据库主要用于采集数据和用户管理数据的存储,根据需求采用SQL数据库进行数据的存储,并设计采集数据库和用户数据库分别存储采集的数据和用户数据。

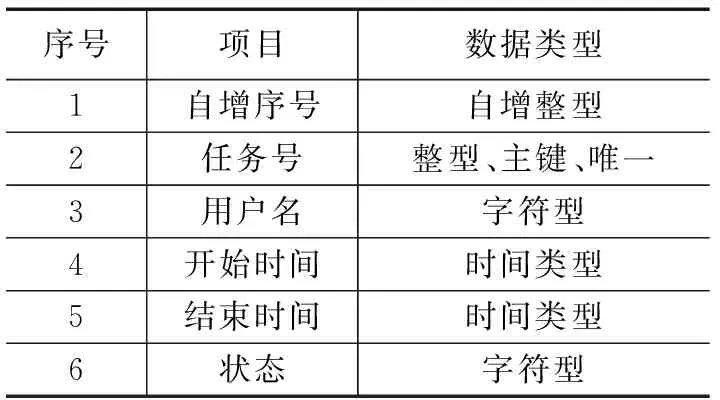

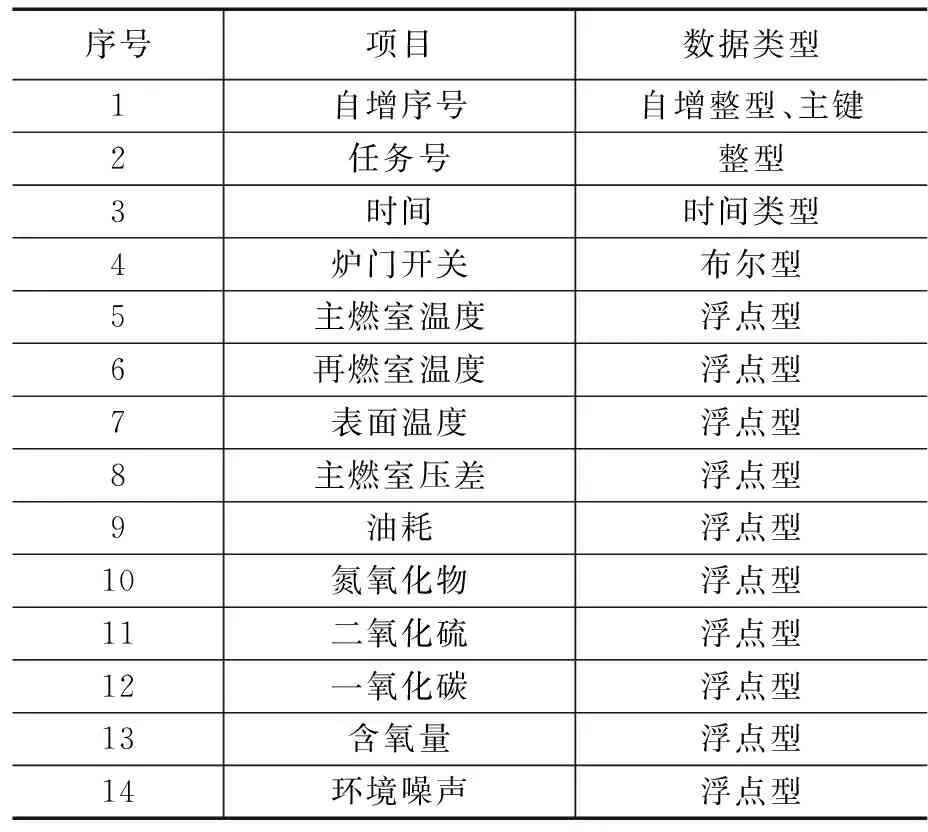

采集数据库包含任务数据表和采集数据表,任务数据表主要用于记录任务的时间和状态等,具体数据表设计如表4所示。

表4 任务数据表具体设计

采集数据表用于记录采集到的传感器数据,与任务关联,具体数据表设计如表5所示。

表5 采集数据表具体设计

软件使用SQL语言操作数据库,并将任务数据表的增删改与采集数据表的增删改等操作封装为统一模块,便于任务调度模块进行调度。

3.3 局域网通讯模块设计

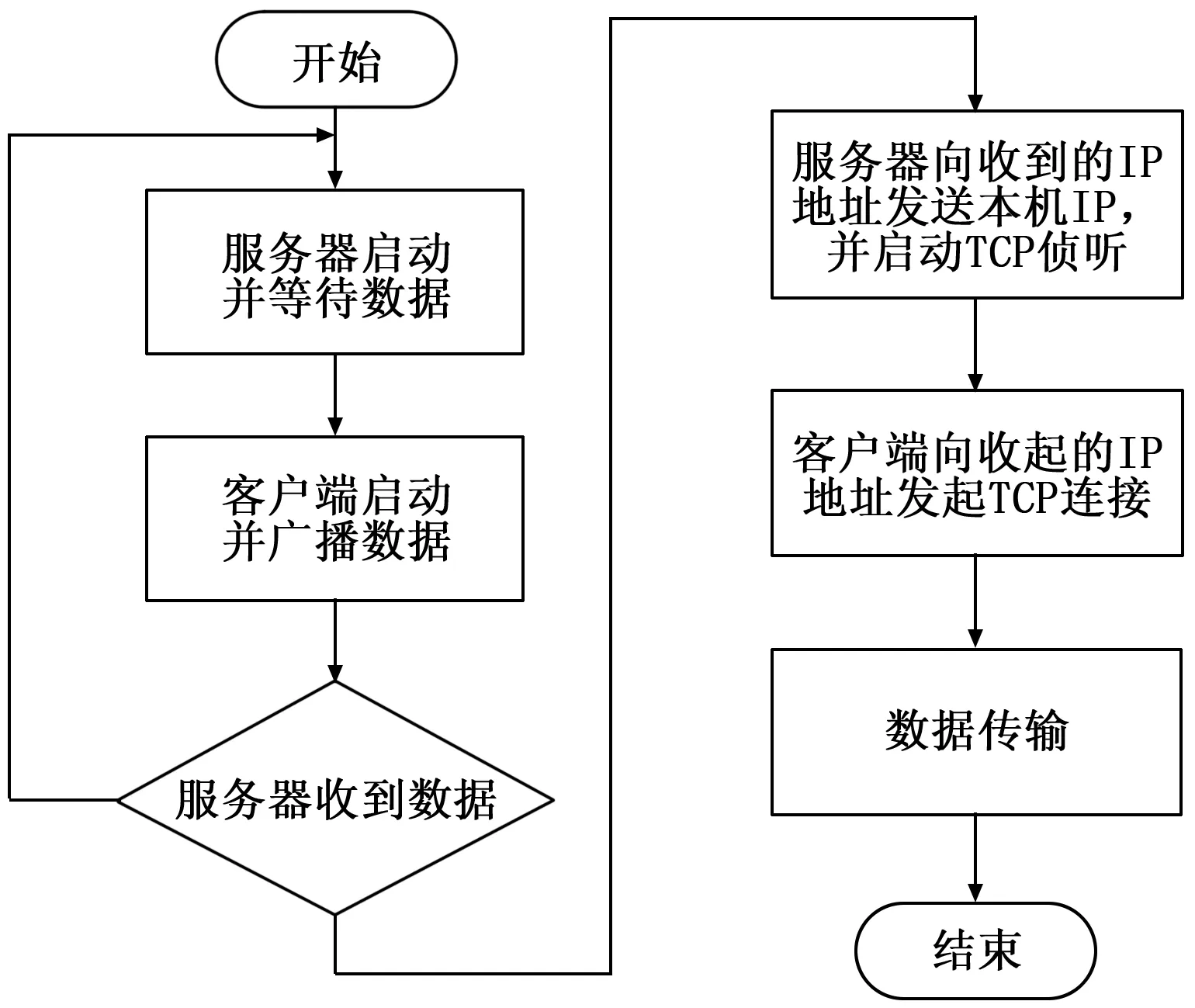

局域网通讯模块用于局域网内上下位机的通讯,本系统软件将局域网的通讯划分为通讯连接、数据发送、数据接收等三大模块,供任务调度模块调用。通过模块的自定义调用,可实现上位机、下位机、单机等角色的软切换,实现一套多用。

本系统软件上下位机通讯选用TCP通讯模式,实现可靠的连接。而由于TCP连接的建立必须要知道服务器的IP地址,在现场使用时颇为不便。因此,本机创新性的采用UDP+TCP联合模式进行连接的建立,以上位机为服务器,利用UDP广播功能查找服务器IP,确定IP后利用TCP建立连接,实现上下位机智能识别连接。局域网通讯流程如图5所示。

图5 局域网通讯流程图

3.4 公网通讯模块设计

公网通讯模块用于向远程服务器发送检测数据,本系统软件采用TCP/IP方式与远程服务器建立通讯连接,并向其发送数据。公网通讯模块采用标准接口封装,供任务调度模块进行调度。公网通讯使用时,须由用户输入公网IP和端口号,用于通讯的连接。公网通讯流程如图6所示。

图6 公网通讯流程图

3.5 人机交互模块设计

人机交互模块主要指用户操作界面,包含主界面、在线监测界面、历史数据界面、用户管理界面、通讯设置界面、关于界面等。

主界面主要为系统展示和用户登录界面,采用简洁大方的设计样式;在线监测界面可实时显示接收的数据;历史数据界面主要进行历史数据查询、分析、导出等操作;用户管理界面对用户进行增删改及权限设置等管理;通讯设置界面可对通讯参数进行设置;关于界面为本系统软件版权声明。软件主界面如图7所示。

图7 软件主界面图

进入软件主界面后,输入用户名、密码,选择运行模式,即可登录。软件登录后,默认显示在线监测界面,具体如图8所示。

图8 软件默认运行界面图

出于篇幅考虑,不再一一展示软件界面。至此,系统软件设计完成,通用火化机质量检测系统通过运行其软件,即可执行火化机质量检测任务。

4 实验结果与分析

本系统研制完成后,为验证其用于火化机质量检测的有效性和准确性,首先在某计量检测中心进行详细的计量检测,然后又将检测系统安装于某殡仪馆进行现场测试。

计量检测中,由于计量检测中心的计量设备限制,仅能对温度、压差和气体浓度进行检测,耗油量和噪声暂时无法检测。由于主燃室温度、再燃室温度和表面温度原理相同,本次检测仅将主燃室温度作为温度检测项进行检测。各项参数的具体检测方案如下:

1)温度检测:将计量热电偶(1级精度)与本系统温度传感器同时放置于温箱中,调节温箱至指定温度,稳定后计算本系统温度测量值相对于计量热电偶测量值的误差;

2)压差检测:将计量压力表(0.02级精度)与本系统压差传感器同时安装于标准压力发生器上,调节压力发生器至指定压强,稳定后计算本系统压差测量值相对于计量压力表测量值的误差;

3)气体浓度检测:制备指定浓度的气体标准物质(误差不大于3%),使用本系统气体传感器进行测量,计算本系统测量值相对于气体制备值的误差。

计量检测的检测结果如表6所示,其中实际值指计量仪器测量值或气体制备值。

表6 计量检测结果

从计量检测的检测结果可以看出,本系统各参数测量值相对于计量仪器的误差均满足系统设计参数的要求,验证了本系统的准确性。

在某殡仪馆现场测试中,将本单位原有在用检测仪器作为比对仪器与本系统同时安装于火化机相应位置中,对比两者的偏差。由于被测火化机没有再燃室,因此检测项目中没有再燃室温度检测项。比对仪器检定/校准证书均在有效期内,仪器精度均能达到计量认证的要求。

现场测试完成后,将本系统测量值与比对仪器测量值进行对比,计算本系统测量值相对于比对仪器的误差,结果如表7所示。

表7 现场测试实验结果

从殡仪馆现场测试结果可以看出,本系统各参数测量值相对于比对仪器的误差均在系统设计要求范围内,验证了本系统的有效性。为保证测量精度长期稳定,本系统将定期送至计量单位检定和校准,检定和校准结果作为本系统各参数测量的修正值使用。

5 结束语

本文结合检测活动的需求设计系统方案,搭建以PXI总线技术为基础的硬件平台,对主要设备进行选型。在硬件设备的基础上,搭建以LabVIEW为开发工具的系统软件,通过设计软件架构,编制功能模块,建立数据库及管理模式等工作,最终完成了基于PXI平台的通用火化机质量检测系统的设计。本系统研制完成后,可建立火化机长期有效的数字化检测平台,检测活动获得的数据可作为火化机新产品设计及研发的基础。