航空发动机高速振动智能检测监控系统设计与实现

2021-05-07谭卫娟

谭卫娟

(西安航空职业技术学院,西安 710089)

0 引言

飞机飞行数据实时监控是飞行安全保障的关键环节。发动机作为飞机的核心部件,其运行状态与飞行安全紧密相关。随着航空技术的进步和发展,航空发动机的结构越来越复杂,而影响飞行安全的发动机结构强度绝大多数是由高速振动导致。航空发动机高速振动信号异常,其结果会引起发动机损伤,甚至危及飞行安全[1]。因而在空中飞行或地面试验过程中,必须要对航空发动机的振动情况进行实时监控,并提供故障诊断信息,以此确保飞行安全。

由于发动机结构动态振动参数受现有理论模型的局限很难预测,且由于其复杂的幅频特性,其测试比较复杂[2]。目前国内主要研究是在LabVIEW基础上研究发动机运行状态监控和故障诊断系统,进行了较强的理论研究和设计开发,但在工程应用上仍未成熟[3-4]。本文针对发动机的动态高速振动信号测试,在传统测试原理的基础上,设计开发了一种新型测试系统,在工程应用中实现了动态高速振动信号的实时信号采集、数据处理和安全监控,供飞行员或飞行指挥员判断飞机状态并做出相应处理措施,同时也为后期故障诊断维修提供数据依据。

1 系统工作原理

航空发动机高速振动智能检测监控系统主要用于实现航空发动机高速振动信号的实时获取、记录与实时检测分析和故障诊断等功能。通过上位机的数据处理、存储及监控软件,实时监控发动机高速振动信号的状态,为飞行指挥员提供所需数据。

系统工作原理如图1所示。当航空发动机运转时,安装于发动机部位的振动信号传感器和应变传感器通过信号调理器进行滤波、A/D转换等初步处理,高速振动智能检测监控系统对多路信号进行同步采样,并实时进行数据处理和存储。同时,系统可通过RS422或以太网接口与笔记本电脑进行数据通信,测试工程师可通过电脑中的数据处理、存储及监控软件,对发动机状态进行实时监控和数据处理。

系统最多可以对16路振动信号进行同步采集,单通道采样率最高可达到20 K,振动信号电压输入范围为-5 V(峰值),对原始信号的采集精度为16位。同时,系统可对4路模拟测速进行测速(-15~+15 V,判决门限<2 V判决位低,>6 V判决位高);通过422总线接收发动机总线参数或者机载采集设备的数据包,并进行数据解析获取多路转速信号。

图1 系统工作原理框图

2 系统设计

为保证系统的通用性、提高模块化程度,航空发动机高速振动智能检测监控系统采用了标准CPCI插卡结构进行设计,该结构形式在电信、铁路、军事等领域广泛应用,经过了充分验证,可有效提升产品可靠性及功能板卡可复用性和可置换能力,从而为设备扩容和产品升级提供便利。航空发动机高速振动智能检测监控系统主要由控制与数据记录板、信号采集与处理模块、配套电源模块以及加固机箱等组成。

信号采集与处理模块共两块,分别标识为AD1、AD2,用于完成16路振动信号(单板8路)的实时采集与解算功能;信号检测与数据记录模块用于完成高速振动信号实时检测设备的系统设定、振动信号的实时存储、数据回放及状态输出等功能;配套电源模块实现系统电源EMC滤波,输入电源监控、内、外供电切换以及设备内部供电。

软件设计包括DSP软件及PowerPC软件两部分,其中,DSP软件设备的核心软件,完成振动信号的采集、记录和实时分析功能,提供所需的振动参数频谱、功率谱图等。软件采用模块化结构设计,各个功能模块之间独立开发,没有直接耦合,通过调用库函数进行数据传输。极大提升了软件的适应性和灵活性,采用复用、可配置等方法,能够支持可变化的逻辑结构的实现,同时也允许系统的分步建成。

2.1 信号采集与处理模块(AD-DSP)设计

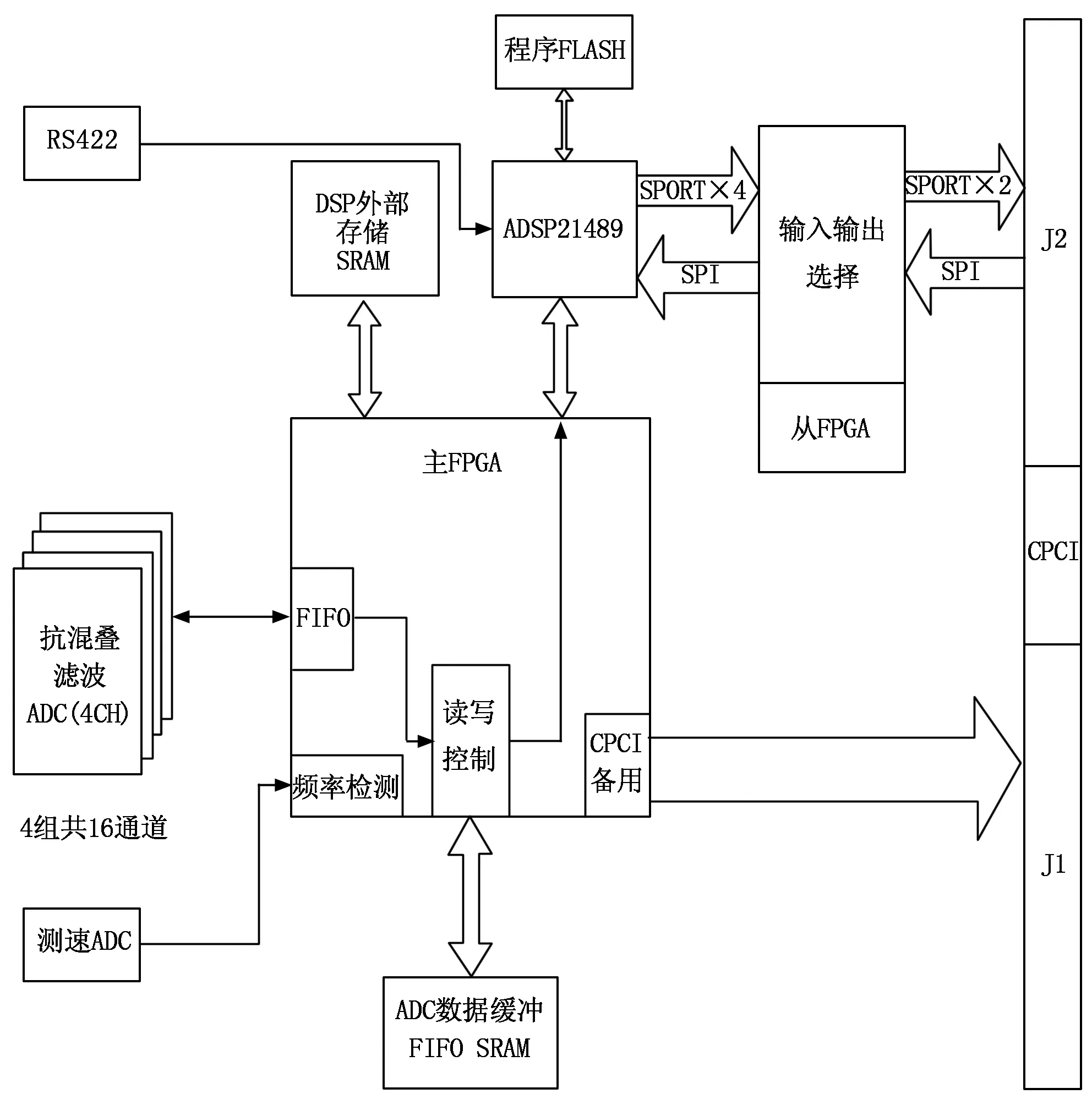

信号采集与处理模块(AD-DSP)用于实现振动信号的采样与实时解算,主要由16路AD通道、FPGA、DSP、SRAM、FLASH等模块组成,其设计如图2所示。

图2 信号采集与处理模块设计框图

由于发动机振动参数要求采样率高,数据量和参数计算量大,因而采用传统DSP技术面临片内RAM容量不够,需频繁访问片外RAM造成DSP速度大幅度下降的不足。同时,考虑到参数算法计算量非常大,单颗DSP速度不足。设计方案采用内嵌在FPGA中多核DSP来实现参数高速解析计算。

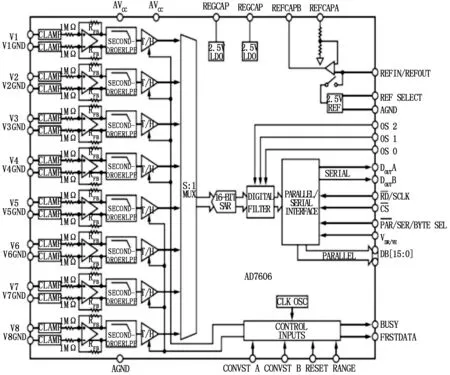

信号采集与处理模块板载高性能32/40位浮点DSP芯片,最高主频可达400 M,DSP型号为ADSP-21489处理器。该DSP采用Super Harvard架构,具有大容量片内SRAM,并提供创新的数字应用接口。ADSP-21489 DSP芯片具有强大的运算功能,利用SIMD计算硬件并以400 MHz速率运行时,浮点处理能力可达2.4 GFLOPS。除了强大的运算能力外,该DSP也包括了丰富的系统外设,如外部端口接口(SDRAM、AMI)、串行端口(SPORT、SPI、UART等)、FIR、IIR、FFT加速器、脉冲宽度调制(PWM)等。每块AD-DSP板包括16路AD采集通道,采用4片ADI数据采集芯片AD7606-4实现,并通过板载同步信号实现两块AD-DSP板的同步采集。芯片结构设计如图3所示。

图3 芯片结构设计图

信号采集与处理模块采用AD7606-4实现振动信号采集,单板可完成16通道振动信号的同步采集与信号处理,电压输入范围为-5~5 V,并可通过外部配置电阻配置为-10~10 V。硬件设计中,每个ADC芯片中的4个通道采样率相同,通过DSP对采样点进行软件抽取,可实现各通道采样率的调整控制。

振动信号ADC数据采集、信号处理及传输存储均在DSP和FPGA支撑软件控制下实现,并通过ADSP-21489处理器SPORT接口进行传输。SPORT接口由2根数据线,1根时钟线和1根帧同步信号组成,最高通信速率可达12.5 MB/s。

通过对数据的分析,设计缓冲区为环形结构,每个缓冲区大小512字,存储一个FPGA输出的完整格式数据帧。轮询读写控制器设计为公平轮询方式,对多个数据通道的缓冲区数据读请求进行响应。多个通道同时工作时,起始状态默认通道0具有最高优先级,通道0的数据接收缓冲区被服务过后,优先级降为最低,此时通道1的优先级变为最高,依次类推实现。

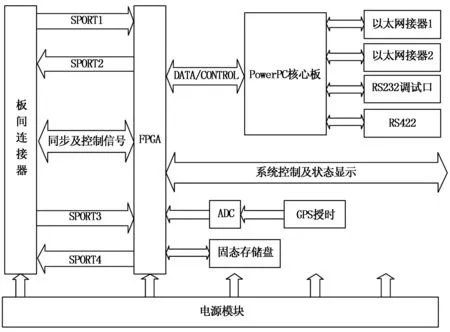

2.2 信号检测与数据记录模块(MPU)设计

MPU模块主要用于实现振动信号监控设备的系统设定、状态输出、系统调度与管理,以及数据记录等功能。该功能模块主要由PowerPC核心板、FPGA、电子盘等组成,如图4所示。

图4 监控与数据记录模块(MPU)设计框图

下面主要对模块的核心部件:PowerPC核心板卡和FPGA设计进行说明[5]。

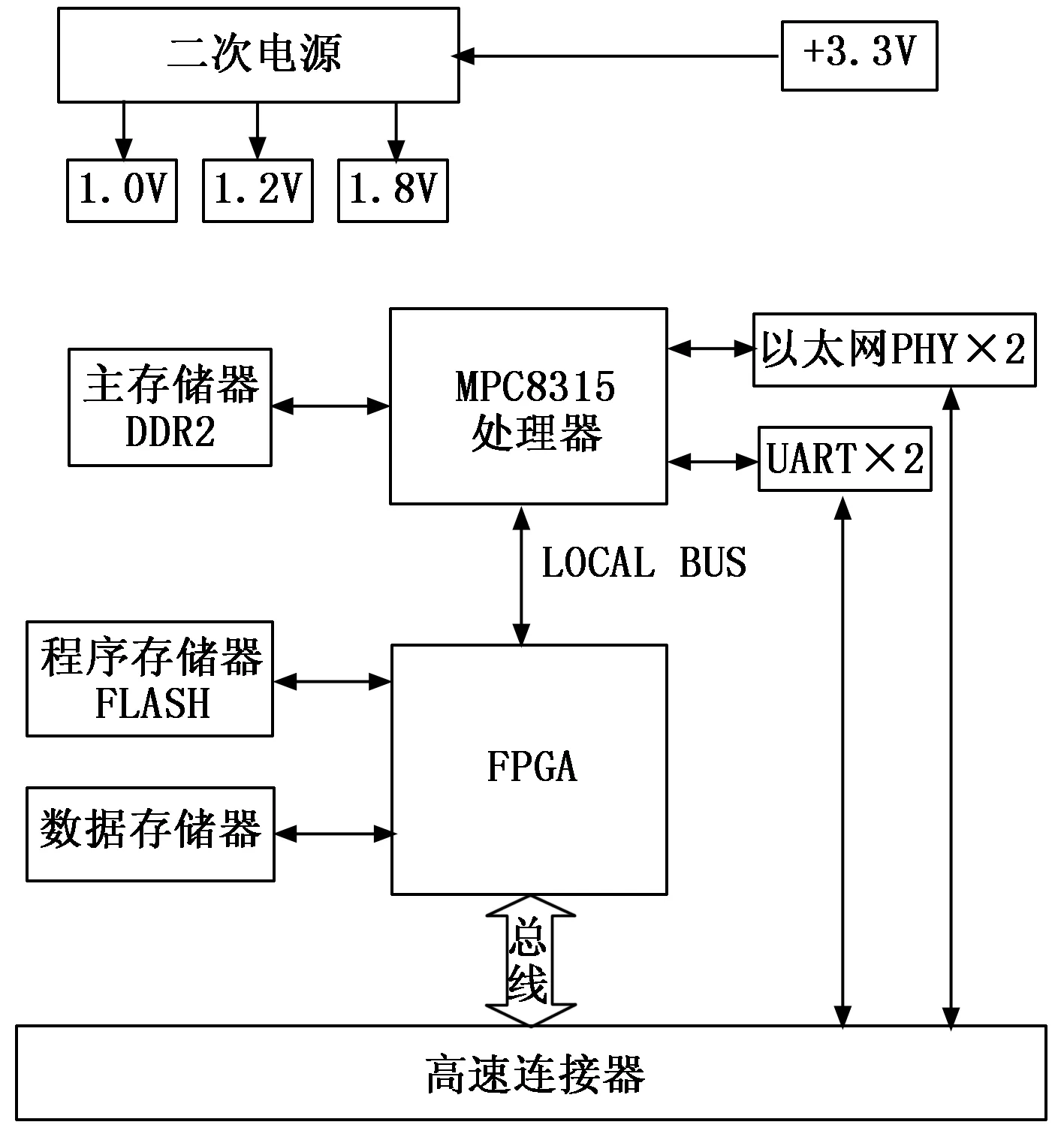

2.2.1 PowerPC核心板卡

PowerPC核心板卡主要由MPC8315 CPU构成,包括MPC8315E处理器、256MDDR2存储器、32MFLASH、32G电子盘、以太网接口等。用于高速振动信号实时检测设备的系统管理及状态指示、汇报。其组成如图5所示。

图5 PowerPC核心板卡设计框图

PowerPC数据处理流程为:FPGA按照设定采样率将采集数据通过ADC转换读入内部FIFO,当FIFO非空时,数据按照采样同道分别写入ADC缓存和SRAM队列。当队列中的数据达到缓存长度触发中断时,DSP申请控制读取,获取缓存队列访问权。

DSP读取数据后,按照公式进行振动信号分析并调用SPORT数据发送函数,在数据解算的同时,以DMA方式同步进行数据发送,将解算后的数据传输至MPU板卡。数据传输通过SPORT0和SPORT1两个SPORT接口配合,以消息方式实现。在设计时主要关注的是,数据传输首先要通过SPORT0接口发送消息参数,完成后在通过SPORT1接口传输消息ID和参数长度信息。

系统配备两块固态盘,两块固态盘互为备份,100%数据存储是以磁盘操作的方式存在第一块固态盘上,存储格式符合IRIGB第十章格式。在接收线程中,网络原始数据首先排列放置在64 Mbytes的环形缓存中,每满8 Mbytes设置数据准备好标志为真。数据存储线程检测到数据准备好标志为真时,从环形缓存中相应数据所放置位置将8 Mbytes数据存储在磁盘上。数据接收存储格式采用符合IRIG106第10章的格式,为了便于数据回放,按照固定长度将数据分块存放。

结合数据存储数据格式,数据存储过程如图6所示。设备每次上电重启时,新建一个数据文件,根据任务信息填写数据包中计算机生成包内容。在数据接收线程中,接收到数据时,以524,288字节为每个数据包长度,填写包头信息,将数据组包,放置在环形缓存中,当缓存够8 MB时通知数据存储线程将8 MB一次存储在磁盘中。

算法设计时,数据中绝对时间是从数据本身提取出出来,并且打入数据包中的,包括文件头的时间数据包和每个数据包中的时间标志。

图6 数据存储设计流程图

2.2.2 FPGA设计

MPU功能母板设计中,通过FPGA实现了AD-DSP板数据接收SPORT接口、电子盘接口、GPS授时处理、SPI命令发送接口、PowerPC LBC局部总线接口等功能,FPGA选型为Xilinx公司的Spartan6系列XC6LX25。

其中,SPORT口用于接收AD-DSP板数据接收,按照板卡分为两组,SPORT0/1用于接收AD-DSP1板数据,SPORT2/3用于接收AD-DSP2板数据,其工作流程如下:

1)FPGA接收到参数口(SPORT0/SPORT2)数据时,将A口和B口接收数据同时写入32位“参数FIFO”写入端口;“参数FIFO”读取端口为16位,FIFO深度16 K×16;

2)FPGA接收到命令口(SPORT1/SPORT3)数据时,将A口和B口接收数据同时写入32位“命令FIFO”写入端口,并生成SPORT接收中断;“命令FIFO”读取口为16位,FIFO深度为1 K;

3)中断处理服务例程ISR中,CPU读取命令口(SPORT1/SPORT3),并将读取的数据写入“命令队列”,然后释放相应的信号量SEM_xxx;

4)中断后处理函数中,等待并响应SEM_xxx信号量,读取“命令队列”、参数口(数据长度LEN及参数),并将其封装为SPORT消息结构,并写入消息队列(消息队列深度最大可容纳64个SPORT消息);

5)中断后处理函数释放计数型信号量SEM_yyy;

6)应用程序等待并信号量SEM_yyy,并对数据进行处理。

2.3 供电单元设计

该系统供电直接从飞机上取DC 28 V电源作为输入工作电源,因此在电源设计时必须符合满足《GJB181A-2003 飞机供电特性及对用电设备的要求》。其中耐过压指标为:DC80V@50 ms,耐欠压指标为:DC8V@50 ms,两次试验时间间隔为一分钟。

为满足以上相关指标,采用在电源输入端先采用第一级的滤波处理,经过滤波后的电源再输入到电源模块上,并且在输入端进行欠过压保护电路,确保在输入电源有欠过压状态时不会损坏设备;在欠过压电路有效时,为保证系统的稳定工作,供电单元上的储能电容开始对系统设备供电,以此来达到并满足欠过压的50 ms冲击。储能电容的容量设计考虑了低温加热时的功率,因此在常温下的断电延时时间较长。

电源模块采用高效的电路,效率可以超过92%以上,大大减少电源自身的热量,可以有效地避免和减少系统工作时的热量处理,为系统可靠性打下坚实可靠的基础。电源采用CPCI模块式设计,可以快速地进行维护更换。

图7 供电单元设计外形图

3 软件设计

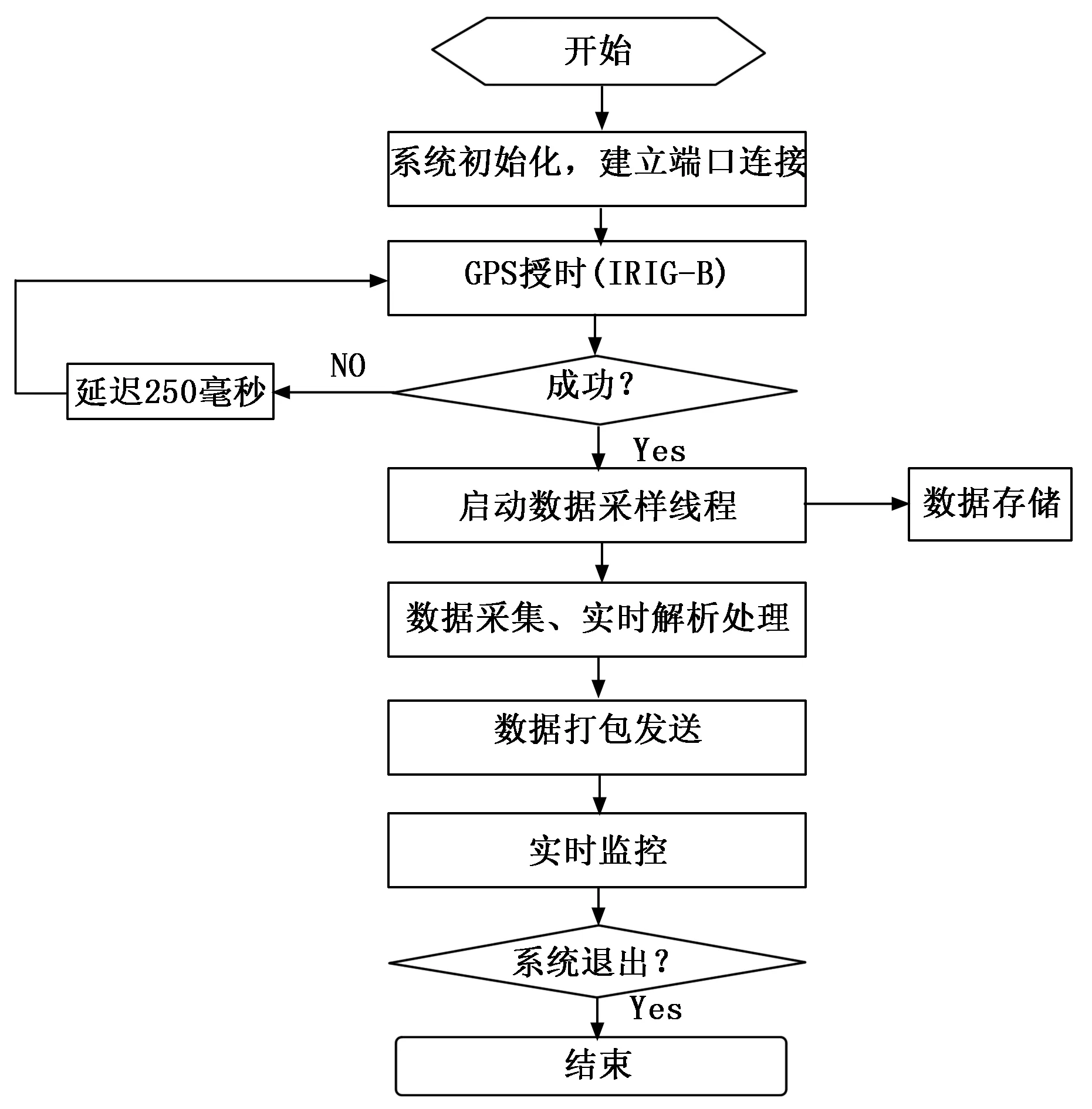

软件设计核心为DSP软件暨振动数据分析处理软件,开发环境为ADIVisualDSP++,采用多线程模块化开发[5],其工作流程如图8所示。设备启动后,软件自动加载,首先载入系统配置信息,并系统工作状态进行自检,如果系统工作正常,位于设备面板的“工作正常”指示灯闪烁。之后软件开始循环连续的数据接收、解析和存储线程,并将处理完成的关键数据实时发送至监控计算机。

图8 软件工作流程图

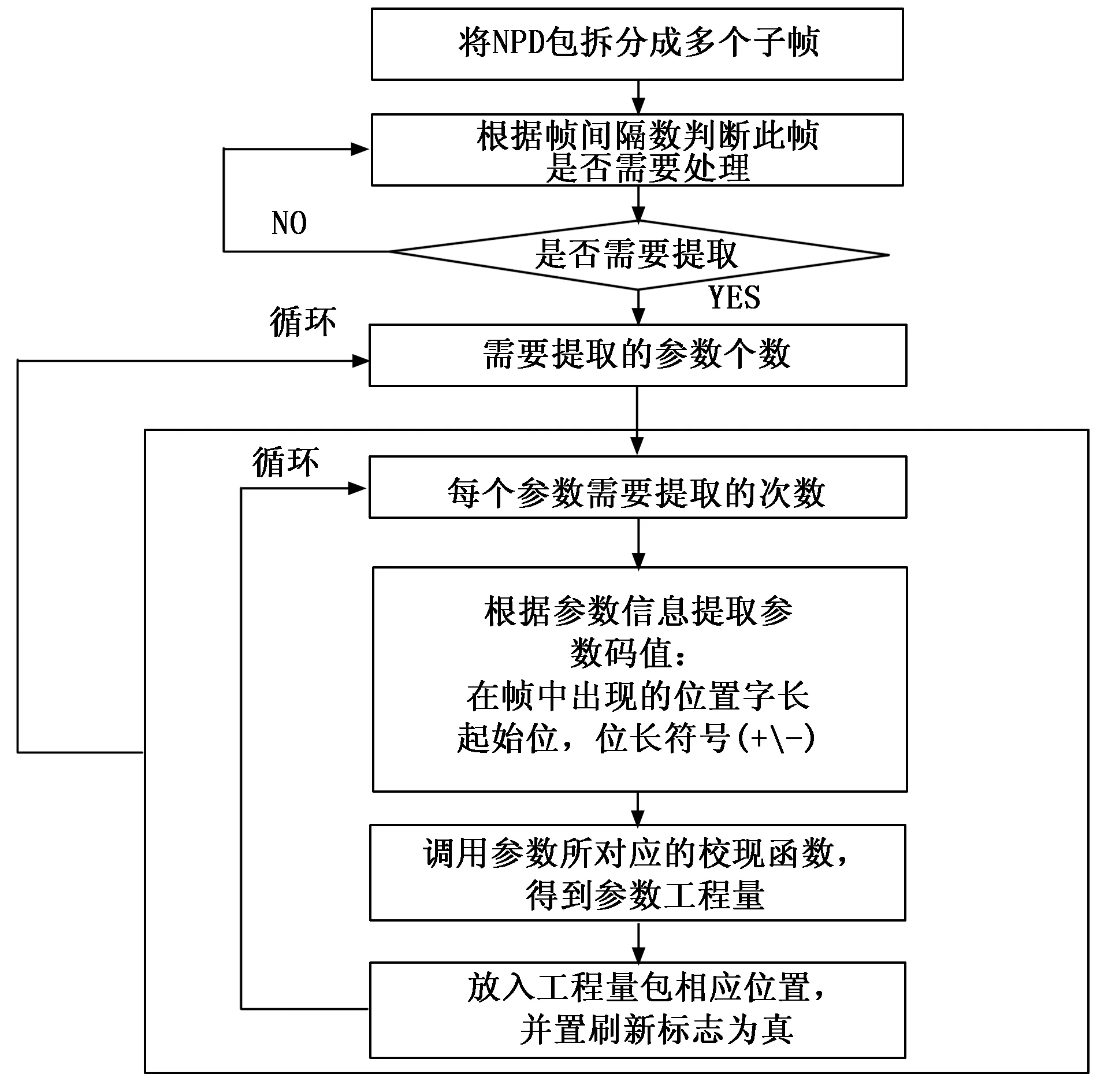

振动数据的解析和处理算法为软件设计核心。在数据解析处理前必须对振动参数采样率进行加载和设置,在参数配置信息文件中包含:振动参数个数、振动参数名称列表和振动参数采样率。假如采样率为每秒64次,那么可以用每秒64次采样率做为频率来提取参数。振动参数的提取和解析计算方法如下:首先考虑子帧提取间隔:frmIntervals。每秒钟子帧频率:frmFreqs,计算公式为:frmIntervals= frmFreqs /64. 当frmFreqs<64,则frmIntervals等于0.再考虑在此子帧中提取几个参数值:exractParas。每秒钟参数采样率:paraSamples,每秒钟子帧频率:frmFreqs,课题要求参数提取频率为每秒钟64次。计算公式为:exractParas =64 / frmFreqs.

软件刚开始启动即加载参数配置信息文件,得到存放振动参数信息的结构体。将结构体带入参数提取和解析函数中进行处理,解析后的数据暨参数工程量值即可以用于监控参数工程量转发。函数流程如图9所示。

图9 参数提取和校现流程图

4 试验测试及结论分析

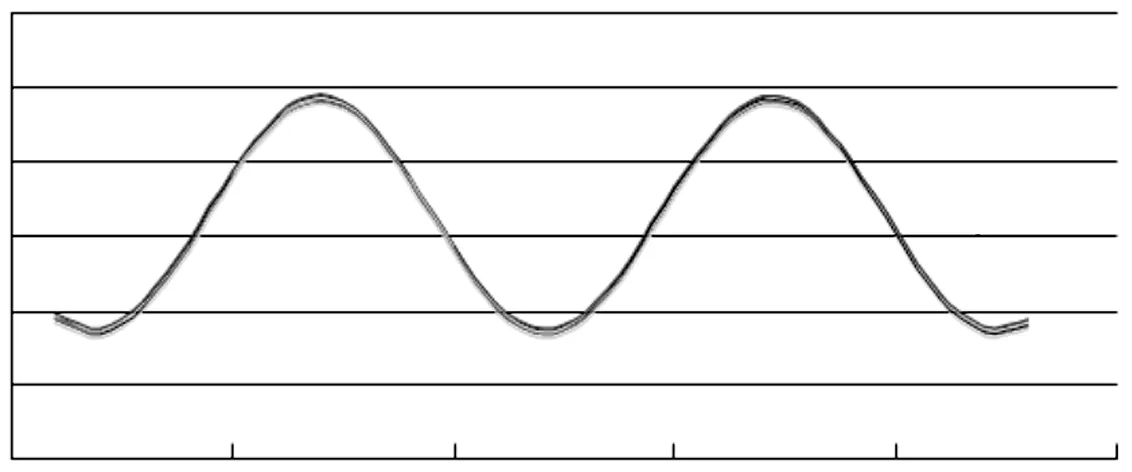

系统设计完成后,首先依次对单个功能模块进行试验测试,然后进行系统联合测试。测试环境包括实验室和飞机真实飞行测试。实验室环境下选择Tektronics信号发生器作为信号源,真实飞机试验测试(发动机开车,飞机不飞行状态)则采用飞机上安装的传感器信号作为信号源[6-7]。通过对发动机振动信号的实时处理和监控,同时与模拟信号源/发动机状态进行对比验证,包括动态压力信号采集-相位差、通频带内的平坦度、及截频点和衰减率等关键数据,测试结果满足设计要求,如图10和11所示。

图10 振动信号实时采集验证

图11 振动信号实时监测

5 结束语

本文针对飞行过程中发动机安全监控需求,基于PowerPC和FPGA,设计开发了一种航空发动机高速振动智能检测监控系统,实现了航空发动机高速振动信号的实时获取、记录与实时检测分析等功能[8]。应用该系统进行实验室测试和实际工程验证,结果表明系统运行有效、可靠,实现了航空发动机高速振动信号实时检测、监控的工程应用。