大型电动轮矿用卡车电传动系统控制方案

2021-05-06徐煦包玮玮王晗高玉申焱华

徐煦, 包玮玮, 王晗, 高玉, 申焱华

(1.神华宝日希勒能源有限公司, 内蒙古 呼伦贝尔 021000;2.青岛慧拓智能机器有限公司, 山东 青岛 266109;3.北京科技大学 机械工程学院, 北京 100083)

0 引言

大型电动轮矿用卡车最大载质量接近400 t,其运行过程中的功率需求波动大,对加速时的后备功率和制动时的能量回收能力都有很高要求。传统混合动力车辆采用的发电机组与单一动力电池并联供电的方式难以满足车辆对峰值功率和能量的双重需求[1-2]。超级电容能量密度较低,无法单独长时间为母线供电,但其具有功率密度大、充放电使用寿命长的优点。为获得较高的比功率和比能量特性,延长电池组的使用寿命,将动力电池组和超级电容组成复合电源是目前电动汽车或混合动力汽车研究的重点方向[3-7]。但在目前对复合电源的研究中,电池与超级电容均直接参与能量回收,对电池而言,只是降低了充放电功率,并没有解决电池反复充放电问题,无法最大程度地提高电池寿命。

直流母线负责为驱动电动机供电,稳定的电压有利于保持电动机及控制器的高效运行,在安全范围内,通常提高母线电压有利于获得较高的效率[8]。对于母线电压的控制,目前大多是将电池直接挂在直流母线上,使母线电压跟随电池电压[5,9-10]。这种方法实现简单且能够保持电路稳定,但会导致电池组反复充放电问题,降低电池组使用寿命,且无法得到较高的母线电压。因为需串联很多电池单元才能达到较高的电池电压,这必然会导致电池组的体积和质量过大。文献[8,11]采用发电动机组控制母线电压,但发电机组对母线电压的调节速度相对较慢,且反复调节发动机功率会降低传递效率和可靠性。

鉴于大型电动轮矿用卡车的车辆载质量大,且对加速性能和续驶里程有较高要求,单一的锂电池组或超级电容无法满足需求,本文对复合电源结构进行改进,设计了发电机组+锂电池+超级电容协同供电方式,提出了由超级电容和发电机组参与的综合式直流母线电压调节方法,并制定了基于功率跟随与母线电压调节相结合的能量协调控制策略。本文设计方案以实现整车性能要求为主,暂不考虑成本等因素的限制。

1 整车驱动系统结构

混合动力矿用卡车总体结构如图1所示,由整车控制系统Z、发动机E、发电机G、整流器RE、电源管理系统BR、动力电源B(电池组+超级电容)、制动电阻柜控制器CA、制动电阻柜R、轮边电动机M、电动机控制器C等组成。电传动系统采用交流-直流-交流的能量传递结构,每个后车轮均由一个轮边电动机独立驱动,以获得良好的驱动特性。

图1 混合动力矿用卡车总体结构Fig.1 Overall structure of hybrid mine-used truck

混合动力矿用卡车电传动系统如图2所示。以驾驶员操作方向盘产生的转角和整车控制器发出的各轮驱动力/制动力参考值作为控制指令,由电动机和制动器执行,得到实际的驱动力/制动力并作用到整车。车辆作为被控对象,将相关参数反馈至整车控制器和能量协调控制器。发电机组、电池和超级电容作为能量源,负责为电动机和逆变器供电,各部分的供电量由能量管理系统进行协调控制。当直流母线电压过高时,为保证电路安全,通过制动电阻柜消耗多余能量。此外,在制动电阻柜内装有电容元件,用于消除发电机和电动机功率差导致的电压高频波动。

图2 混合动力矿用卡车电传动系统Fig.2 Electric driving system of hybrid mine-used truck

2 电传动系统控制方案

2.1 驱动控制方案

由于混合动力矿用卡车采用全轮独立电动机驱动的方式,每个电动机的输出功率可根据转矩和转速实时计算得出。根据轮边速比和轮胎滚动半径值可将电动机功率(转矩)与转速的关系转换为电动机功率(转矩)与车速之间的关系,如图3所示。将与车速v对应的功率Pvmax(转矩Tvmax)视为油门踏板最大开度时的值,则油门踏板开度为p时m个驱动电动机的输出功率Pvout=Pvmaxpm。整车控制器根据油门踏板开度和车速等信号进行查表计算,即可得出整车的目标输出功率(转矩)。

图3 车速与电动机输出功率(转矩)的关系Fig.3 The relationship between vehicle speed and motor output power(torque)

电动轮驱动车辆的制动力来源包括轮边电动机制动和机械制动2个部分,制动时采取的原则如下:所需制动力先由电动机制动提供,当超过电动机的最大制动能力后,电动机制动不足部分由机械制动器提供。在紧急制动或低速制动及其他无需电动机回收制动的情况下,由机械制动器发挥制动作用。

2.2 发电机组控制方案

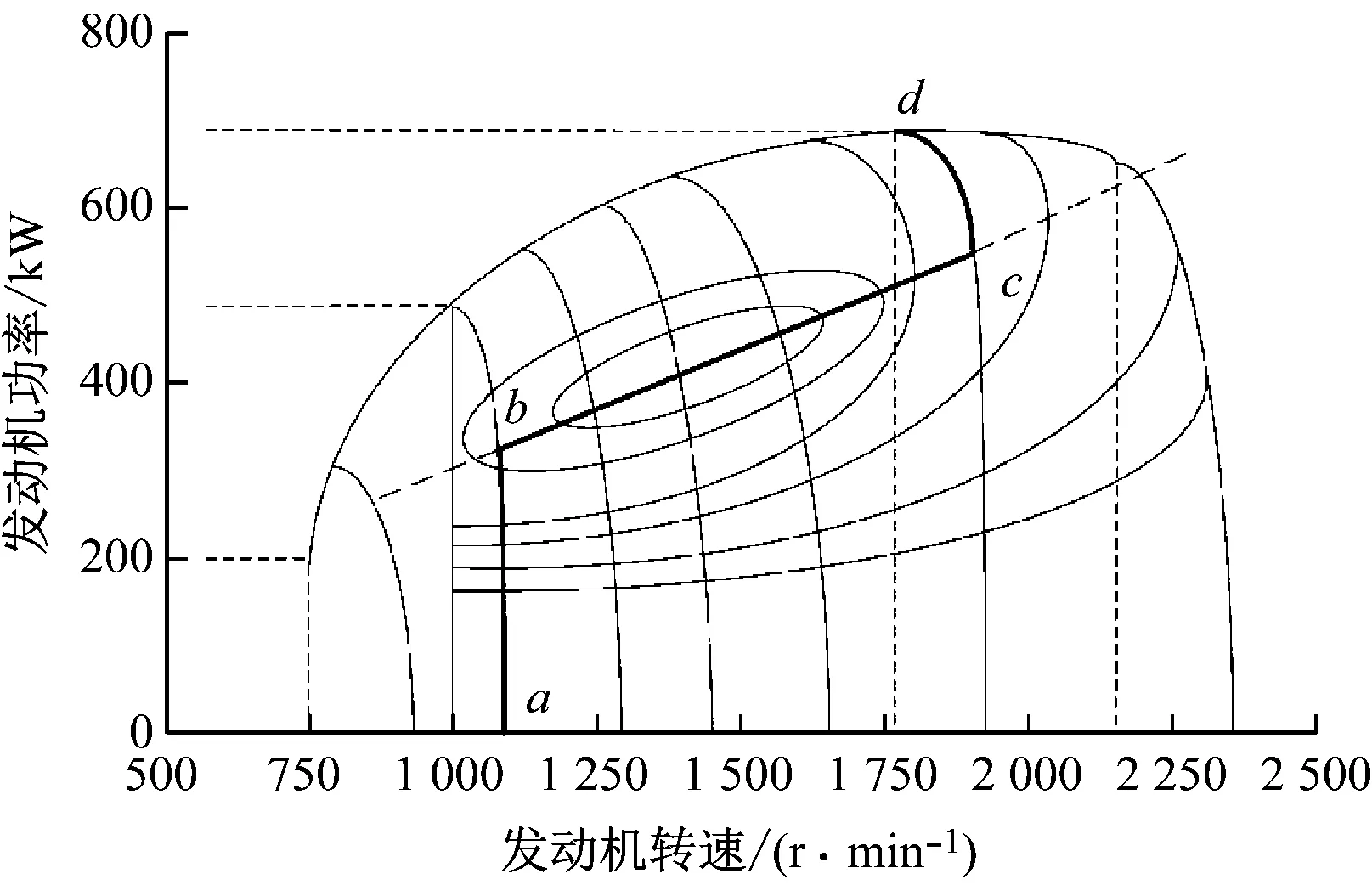

电传动车辆的车速及牵引力特性不再取决于发动机的速度特性,因此发动机可根据燃油经济性的要求来选择运行工况[11]。为提高电传动系统的能量转化效率,在满足车辆驱动要求的基础上,应尽量使发动机工作在经济区。连接不同负荷等功率曲线与不同油耗曲线的切点,可组成一条最经济的发动机工作曲线。发动机功率与转速的关系如图4所示,其中曲线abcd可作为发动机最佳油耗工作曲线[12]。每个发电机组的参考功率对应于一个发动机转速值,可将其作为发动机的控制转速。

图4 发动机最佳油耗工作曲线Fig.4 Engine working curves with best fuel consumption

发电机组作为主要的能量源,负责向直流母线供电,其具体控制原理如图5所示,其中n为转速,P为功率,T为转矩,f为转矩函数。整车能量协调控制器给出发电机组的目标输出功率后,根据发动机的最佳油耗工作曲线得出发动机的目标转速,同时根据发电机组参考功率PRef和参考转速nRef计算得出发电机的电磁制动转矩TRef。通过控制发动机转速和发电机电磁转矩,实现对发电机组输出功率的控制。选择发电机时,应尽量使发动机的最佳油耗工作曲线通过发电机的高效区。

图5 发电机组控制原理Fig.5 Control principle of generator set

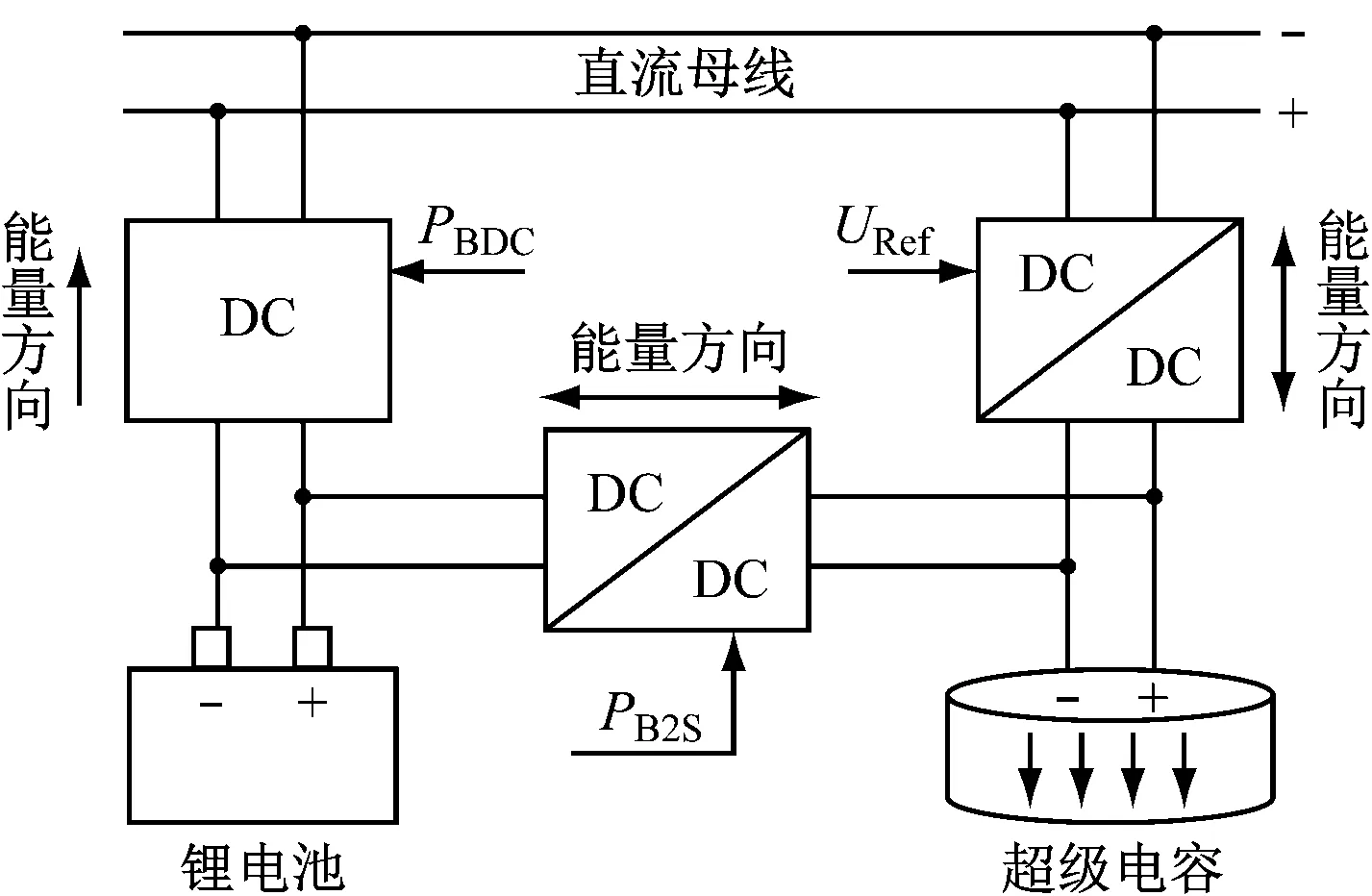

2.3 复合电源充放电控制

矿用卡车直流母线电压较高,而电池和超级电容电压相对较低,因此不能直接连接,需要通过直流变换电路实现不同电压之间的充放电控制。为实现能量流动,在超级电容与直流母线之间、电池与超级电容之间采用DC/DC变换器,而在电池与直流母线之间进行单向放电控制(用DC表示),如图6所示,其中PB2S为电池与超级电容之间的充放电功率,PBDC为电池放电功率,URef为直流母线电压。当需要向直流母线供电时,电池和超级电容可根据电量需求情况分别或同时向直流母线供电。电池与母线之间采用单向放电主要是考虑到电池的充电功率较低,母线剩余电量过高时将由超级电容吸收。电池与超级电容之间的DC/DC则是为了将超级电容中的电量控制在合理范围内,当超级电容中的电量超过一定范围后,超级电容将向电池进行充电;而当超级电容中的电量过低时,则由电池向超级电容充电。这种充放电控制方式可在满足整车性能要求的同时,有效减少电池的充放电次数,有利于提高锂电池的使用寿命。

图6 复合电源充放电控制原理Fig.6 Principles of charge and discharge control of composite power supply

对于直流母线电压控制,最简单的方式是将电池组或超级电容直接并联在直流母线上,使母线电压自动跟随电源电压变化。但实际上,由于超级电容的能量密度较低,无法通过长时间的放电维持母线电压稳定;电池组的功率密度低且充放电次数有限,直接连接母线会降低电池寿命;直流母线电压较高,必须串联很多单体电源才能满足电压和功率要求,这将占用很大的空间体积,增加整车质量。因此,本文通过调节超级电容与直流母线之间DC/DC的充放电功率实现对直流母线电压的控制,若超级电容电量不足,可由电池组补充。母线电压调节方式如下:在急加速、制动、稳定性控制等工况下,发电机组功率无法满足整车能量需求时,采用超级电容进行调节,其他工况则采用发电机组调节母线电压。

3 整车能量协同控制

整车的协同控制系统由车辆驱动力控制系统与能量管理系统组成。其中,驱动力控制系统实现整车动力系统控制、稳定性控制、电子差速控制,能量管理系统实现发电机组控制、锂电池放电控制、电池与超级电容能量转换控制、超级电容充放电控制。中型车的驱动力控制系统可参考文献[13-15],本文主要介绍能量管理系统。

能量管理系统根据车辆实际运行状态及需求合理确定发电机组、锂电池和超级电容三者之间的能量供应量,从而保证整车的动力性、经济性,并符合特定工况要求。根据驱动控制方案,油门踏板开度对应于轮边电动机确定的整车需求功率,而发电机组、电池、超级电容三者的输出功率经过发电机、整流器、DC/DC、逆变器传递给驱动电动机的过程会产生一定的能量损失,损失大小取决于各部分的传递效率。假设平均传递效率为ηav,则目标需求功率Pneed为

Pneed=Pvout/ηav

(1)

将Pneed作为发电机组和锂电池的目标跟随功率。考虑到目标需求功率不完全等于实际需求功率,需对能量源的输出功率进行实时调整。本文采用的整体能量供给方案如下:整车需求功率优先由发电机组提供(纯电驱动工况除外),若需求功率在发电机组输出能力范围内,则发电机组除目标需求功率外,还需提供保持直流母线电压稳定的动态调节量ΔPEU;若需求功率超过发电机组最大输出能力PEmax,则不足部分由电池组提供(不超过电池组最大功率PBmax);超级电容以母线电压稳定为目标,通过动态调节量ΔPSU,起到削峰填谷的作用。整车提供的总功率Psum为

(2)

式中PBout为电池输出功率,PBout= min(Pneed-PEmax,PBmax)。

能量管理系统根据检测的各项参数确定车辆的行驶状态和制动状态,并结合相关参数得出发电机组的发电功率和各充放电控制器的充放电功率。能量管理系统结构如图7所示。

图7 能量管理系统结构Fig.7 The structure of energy management system

车辆状态与能量协调控制所需的相关参数可通过CAN总线获得。根据油门踏板开度确定车辆状态,油门踏板开度p大于0表示驱动行驶状态,小于0表示制动踏板行程对应的制动状态。车辆的驱动方式包括发电机组单独供电驱动、混合能量源供电驱动和纯电驱动3种。当驾驶员确定车辆需要保持静默行驶状态时,通过按钮给出命令,使车辆处于纯电驱动状态。若无静默行驶命令,则需通过当前车速、油门踏板开度和母线电压等情况判断当前车辆的功率需求及锂电池和超级电容的电荷剩余量。若油门接近全开或油门踩下的速度较快(急加速),或者整车需求功率超出发电机组的最大输出能量且电池和超级电容的剩余电量充足,则控制车辆处于混合能量源供电驱动状态。需求功率波动较为平稳时,可控制车辆处于发电机组单独供电状态。车辆的制动状态分为紧急制动和常规制动2种,具体需要根据制动踏板开度和速度、制动力矩大小等参数确定。

发电机组的参考功率确定方法如下:发电机组单独供电且不需要对整车稳定性进行控制时,以控制直流母线电压恒定为目标,动态调节发电机组的功率。若车辆处于混合能量源供电驱动或需要对整车稳定性进行控制,说明此时整车需求功率超过发电机组的最大输出能力或发电机组的调压能力不足,则发电机组参考功率取其最大输出功率和整车需求功率中的较小值。紧急制动或纯电驱动工况时,发动机关闭,输出功率为0。常规普通制动时,为避免发动机反复启停,发动机处于怠速状态。在车辆行驶过程中,若发现电池组剩余电量BSOC和超级电容剩余电量SSOC过低(初定BSOC< 5%,SSOC< 25%),为保证后续工况中可能的大功率需求或静默行驶状态,将发电机组的参考功率值提高一定比例,多余电量用于向超级电容充电,超级电容电量达到一定值后将部分电量转充至电池组。

锂电池用于在纯电驱动或混合能量源供电驱动工况时为直流母线供电,放电功率由整车需求电功率与发电机组参考功率之差确定,最小值为0,最大功率不超过锂电池的最大输出能力。锂电池与超级电容之间的充放电功率需根据二者之间的剩余电量确定,当超级电容剩余电量较高(初定SSOC≥85%)、锂电池剩余电量过低(初定BSOC<5%)时,由超级电容向锂电池充电,充电功率为锂电池的最大充电功率与锂电池向直流母线放电功率之和。当锂电池剩余电量较高(初定BSOC≥10%)、超级电容剩余电量过低(初定SSOC<15%)时,由锂电池向超级电容充电,此时的充电功率受限于锂电池的最大放电功率,为锂电池的最大充电功率与锂电池向直流母线放电功率之差。

超级电容对直流母线电压的控制分为2种情况:当出现混合能量源供电驱动、纯电驱动、车辆处于制动状态或需要横摆力矩控制等容易引起直流母线电压过高的情况时,需要通过超级电容控制直流母线电压。当处于发电机组单独供电驱动状态时,则由发电机组单独供电,进行直流母线电压控制。

4 典型工况仿真测试

为验证本文提出的能量协同控制策略,在Adams/View环境中建立32个自由度的整车动力学模型,并在Matlab/Simulink环境中搭建混合动力矿用卡车的电传动系统及控制器模块,如图8所示。仿真时,由Simulink输入至Adams中的变量为各轮的驱动/制动力矩和方向盘转角,由Adams输出至Simulink中的变量包括车体侧向速度、纵向车速、车体横摆角速度、各轮滑转率等。发动机、超级电容、电池组的最大输出功率分别为625,1 000,400 kW。根据选型匹配计算结果,整个电气系统的体积和质量均满足装车要求。

图8 混合动力矿用卡车仿真模型Fig.8 Simulation model of hybrid power mine-used truck

仿真时应尽量考虑车辆可能的所有行驶工况,以充分验证控制效果。本文分别对低附着系数路面低速大角度转向、高附着系数路面高速小角度转向这2种特殊综合工况进行仿真,这2种综合工况覆盖了在不同附着特性路况、起步加速、直线行驶、低速大角度转向、高速行驶转向、紧急制动、缓行制动等工况。

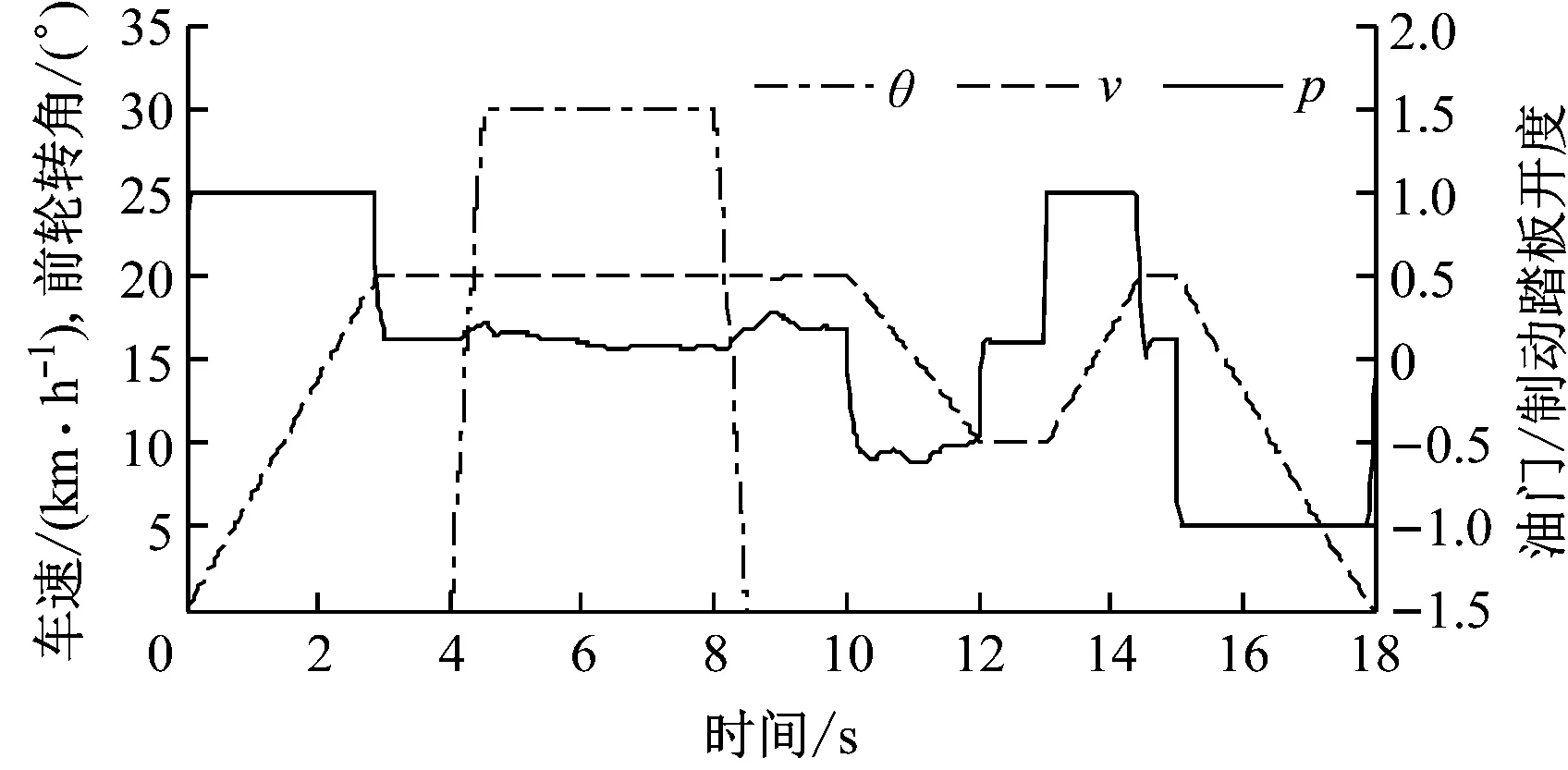

4.1 低附着系数路面低速大角度转向

仿真过程:在附着系数为0.2的路面上,起步急加速至20 km/h并保持直行,4 s时大角度转向30°,8 s时恢复直行,10 s时缓行制动至速度为10 km/h,13 s时加速至20 km/h,15 s时紧急制动,18 s时结束。低速下的车速+内侧前轮转角+油门踏板开度仿真结果如图9所示。在该行驶工况下,在0~2.8起步阶段和13~14.3 s急加速阶段,油门踏板开度为100%(p=1);当车速达到目标值20 km/h后,油门踏板开度迅速减小并基本保持不变,此时动力输出用于克服行驶阻力;4~10 s阶段的油门踏板开度变化是由于转向过程中的行驶阻力发生变化,为保证车速恒定而进行的油门踏板开度调节;10~12 s为缓行制动阶段,15 s后紧急制动对应的制动踏板开度为100%(p=-1)。

图9 车速+内侧前轮转角+油门/制动踏板开度(低速)Fig.9 Vehicle speed + inner front wheel angle + accelerator and brake pedal opening (low speed)

低速下发电机组、电池组和超级电容的输出功率及直流母线电压如图10所示。在起步加速阶段,发电机组输出功率随着需求功率的增加而增加,但最大不超过625 kW(发动机的最大输出功率)。此后,随着油门/制动踏板开度的变化,发动机输出功率相应调整。在车速稳定的行驶状态,发动机的输出功率在250 kW左右。缓行制动时,发动机输出功率仅能维持最低转速运转。紧急制动时,发动机关闭,输出功率为0。锂电池只在车辆2次急加速时放电,而在初始起步时刻并未输出功率。这是由于电池主要用于静默行驶,为保证静默行驶的里程,非纯电驱动工况下尽量避免使用,只有在发电机组功率无法满足需求时电池才开始向直流母线供电,但最大功率不超过400 kW(锂电池组的最大放电功率)。超级电容在车辆急加速阶段提供了较大的放电功率(<1 000 kW),而在制动时负责能量回收,将多余电量用于向超级电容充电;在转向过程中,发电机组的输出功率接近最大输出能力时,超级电容提供部分功率,以保证直流母线电压恒定。在8~10 s有较大的功率消耗,这是因为转向时车辆的行驶阻力加大,且在这段时间内进行了横摆力矩控制。

图10 能量源的输出功率及直流母线电压(低速)Fig.10 The output power of energy source and the DC bus voltage (low speed)

从直流母线电压变化曲线可知,在整个车辆行驶过程中,母线电压保持在890 V附近,而在油门/制动踏板开度突变时,直流母线电压的最大波动值为32 V。这是因为整车需求功率发生突变,而能量源的充放电存在延迟。之后超级电容迅速对母线电压进行调节,使其很快恢复到稳定值。

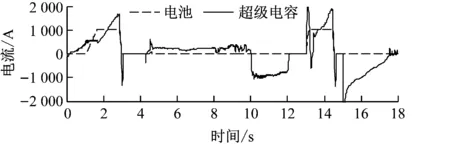

与电池组和超级电容的输出功率相对应的剩余电量、电流和电压变化曲线如图11所示。

(a) 剩余电量

(b) 电流

(c) 电压

电池组和超级电容的初始电荷剩余量均设为80%。在车辆加速过程中,二者的电荷剩余量均有一定程度的下降;车辆稳定直线行驶时,二者均不供电;在缓行制动和紧急制动时,电池组的电量不变,超级电容经充电后电量增加。

将发电机组、锂电池以及超级电容三者输出的电功率之和定义为能量源的输出总功率,将驱动电动机从直流母线上消耗的总功率与能量源的输出总功率之比作为整车电传动系统的效率,其变化曲线如图12所示。车辆起步、加速过程中的效率在80%左右,转向时的效率在70%左右,其他时间段的效率整体都在85%以上。在4~10 s转向期间,效率较低,这是因为在低附着系数路面转向时,车辆容易失去稳定性,即使在转向完成并恢复直行后,仍需一段时间进行整车稳定性控制,各轮驱动力矩的调整导致整车效率低下。

图12 混合动力矿用卡车电传动系统的效率(低速)Fig.12 The efficiency of the electric driving system of hybrid mine-used truck (low speed)

4.2 高附着系数路面高速小角度转向

仿真过程:在附着系数为0.8的路面上,起步急加速至60 km/h,并保持直线行驶;22 s时正弦输入,开始转向行驶,最大转角为8°;30 s时恢复直行,35 s时紧急制动,38 s时结束。高速下的车速+内侧前轮转角+油门踏板开度仿真结果如图13所示。

图13 车速+内侧前轮转角+油门/制动踏板开度(高速)Fig.13 Vehicle speed + inner front wheel angle + accelerator and brake pedal opening (high speed)

转向过程中车速有一定程度降低,主要是因为转向时行驶阻力增加且高速转向时需进行整车稳定性控制。在持续急加速阶段,油门踏板开度处于100%(p=1);保持恒定高速行驶时的油门踏板开度接近50%;为保证车速恒定,转向过程中油门逐渐增大至全开,以增加输出功率;紧急制动时的制动踏板开度为100%(p=-1)。

发电机组、锂电池、超级电容的输出功率如图14所示。车辆在加速行驶、转向稳定性控制及高速行驶阶段,仅通过发动机难以满足整车功率需求,因此,由发电机组、锂电池、超级电容三者共同供电,并由超级电容负责调节直流母线电压。在17 s之前及29~35 s加速阶段,发电机组和电池组以最大输出功率工作,剩余功率需求部分由超级电容进行补充。在2~17 s阶段,总输出功率下降,这反映了电动机最大输出能力确定的需求功率的变化:达到额定转速后,电动机输出功率随转速的增加而逐渐降低。在匀速行驶及部分转向阶段,发电机组以最大功率运行,电池组输出部分功率,超级电容进行动态调节。在27~29 s阶段,输出总功率与消耗总功率均降低直至变为负值,这是因为在高速转向时,为保证车辆行驶安全,整车稳定性控制器需根据失稳程度对各轮进行短时制动。紧急制动时,发动机关闭,能量回收的最大功率取决于电动机反拖制动发电的最大功率,制动力不足部分由机械制动器提供。

图14 能量源的输出功率及直流母线电压(高速)Fig.14 The output power of energy source and the DC bus voltage (high speed)

加速和匀速行驶时的直流母线电压能够保持在稳定值附近;在转向稳定性控制阶段,因为各轮驱动力反复调节,需求功率波动较大,所以母线电压有较小的波动,但幅值很小;在35 s时,车辆由高速行驶急加速瞬间转为紧急制动,同时母线电压接近950 V,但迅速恢复正常,这种极端工况在实际车辆行驶过程中通常不会发生。

与输出功率相对应的电池组和超级电容电荷状态变化曲线如图15所示。除制动工况外,电池组和超级电容全程参与了放电,制动时超级电容进行能量回收,母线上的多余电量用于向超级电容充电。

高速下整车电传动系统的效率曲线如图16所示。在车辆加速过程中,整体效率均在80%以上,转向行驶过程中的效率较低,为实现车辆稳定性控制而进行的车轮制动使效率更低。

(a) 剩余电量

(b) 电流

(c) 电压

图16 混合动力矿用卡车电传动系统的效率(高速)Fig.16 The efficiency of the electric driving system of hybrid mine truck (high speed)

需要说明的是,为展示制动时可用于回收的功率数值,本文在仿真时未对超级电容的最大充电功率进行限制。因此,图10和图15中的超级电容充电量表示制动时可用于回收的最大功率。在实际应用时可根据超级电容所允许的极限值进行控制,多余电量可由制动电阻柜进行消耗,以保证直流母线电压的稳定。

5 结论

(1) 能量协同控制策略保证了车辆具有充足的行驶动力,使发电机组和锂电池以相对平稳的功率对外输出,避免了发动机在功率波动时效率降低的问题,使电传动系统获得较高的传动效率。

(2) 在母线电压控制或能量回收过程中,通过改进复合电源结构,使超级电容起到缓冲作用,有助于减少锂电池反复充放电次数,延长电池组的使用寿命。

(3) 综合式直流母线电压调节方法保证了在大功率波动时直流母线电压的稳定,提高了电传动系统的可靠性。