超大采高综采工作面乳化液泵站系统

2021-05-06陈伟王存飞边燕

陈伟, 王存飞, 边燕

(国家能源集团神东煤炭集团, 陕西 神木 719315)

0 引言

随着我国煤炭开采技术的飞速发展,结合我国煤层的特殊地质条件,一次采全高采煤技术目前广泛应用于矿井生产。煤炭企业为了提高单产水平和煤炭采出率,综采工作面采高由4.3,4.5,5,5.5,6.3,7 m至8.8 m发展,结合超大采高开采技术的应用,相应配套设备如超大功率刮板输送机、超大功率采煤机和超大采高支架应运而生[1-2]。高压大流量乳化液泵站系统作为大采高煤矿井下的关键动力源,担负着向综采工作面液压支架、刮板输送机的油缸提供动力的任务,可实现支架成组推溜、快速降架、移架、升架等功能,其配合大功率采煤机,可实现快速采煤的需求,是实现工作面高产高效的关键设备[3-4],其工作的连续性、稳定性与可靠性对于保证煤炭企业的安全生产和提高经济效益具有非常重要的意义。

国外制造商在高压大流量泵站研制上处于领先地位,如德国KAMAT的K800乳化液泵站,流量达到1 185 L/min,额定压力为35 MPa,在压力和流量等级不断提高的背景下,电动机普遍采用变频电动机,润滑系统采用外置润滑和内置润滑相结合的方式,控制系统采用智能变频控制与电磁卸荷方式,并配备了多种传感器对泵站进行监测及控制[5-6]。

目前国内的主流泵站流量一般为400 L/min,近年来,一些相关公司先后研发了流量为630 L/min、公称压力为37.5 MPa的乳化液泵,攻克了大流量液力系统、大功率传动系统、电磁卸荷、变频调速等关键技术,并在国家能源集团、兖矿集团、淄矿集团等国家重点煤矿集团进行了大规模推广,取得了优异的示范效果[7]。但在材料和工艺方面仍需改进,关键零件的耐久性、可靠性有待提高,例如吸排液阀芯、弹簧、电磁卸荷阀阀芯、电磁先导阀等;密封件长期依赖进口,如格莱圈、旋转油封、滑动油封;电磁卸荷普及程度依然较低,同时响应速度、寿命无法完全满足需求,依然需要机械卸荷来提供保障;变频调速响应速度慢,无法有效降低增压卸载频次;传感器的监测和控制系统智能化程度低[8]。

针对现有泵站系统存在单台泵站流量低、传动系统可靠性不高、吸排液阀寿命短、系统响应速度慢等问题,笔者研制了超大采高综采工作面乳化液泵站系统,单台乳化液泵站流量达1 200 L/min,额定工作压力达37.5 MPa,提高了超大功率传动系统在高速重载条件下的寿命和稳定性,改善了吸排液阀性能,保证了每台泵的运行时间基本相等,提高了系统的响应速度,并在国家能源集团神东煤炭集团上湾煤矿12402工作面应用,成为世界上首个8.8 m采高综采工作面配套的乳化液泵站系统,在提高煤炭采出率的同时,进一步提升了矿井的综合运营效率。

1 超大流量乳化液泵站系统设计

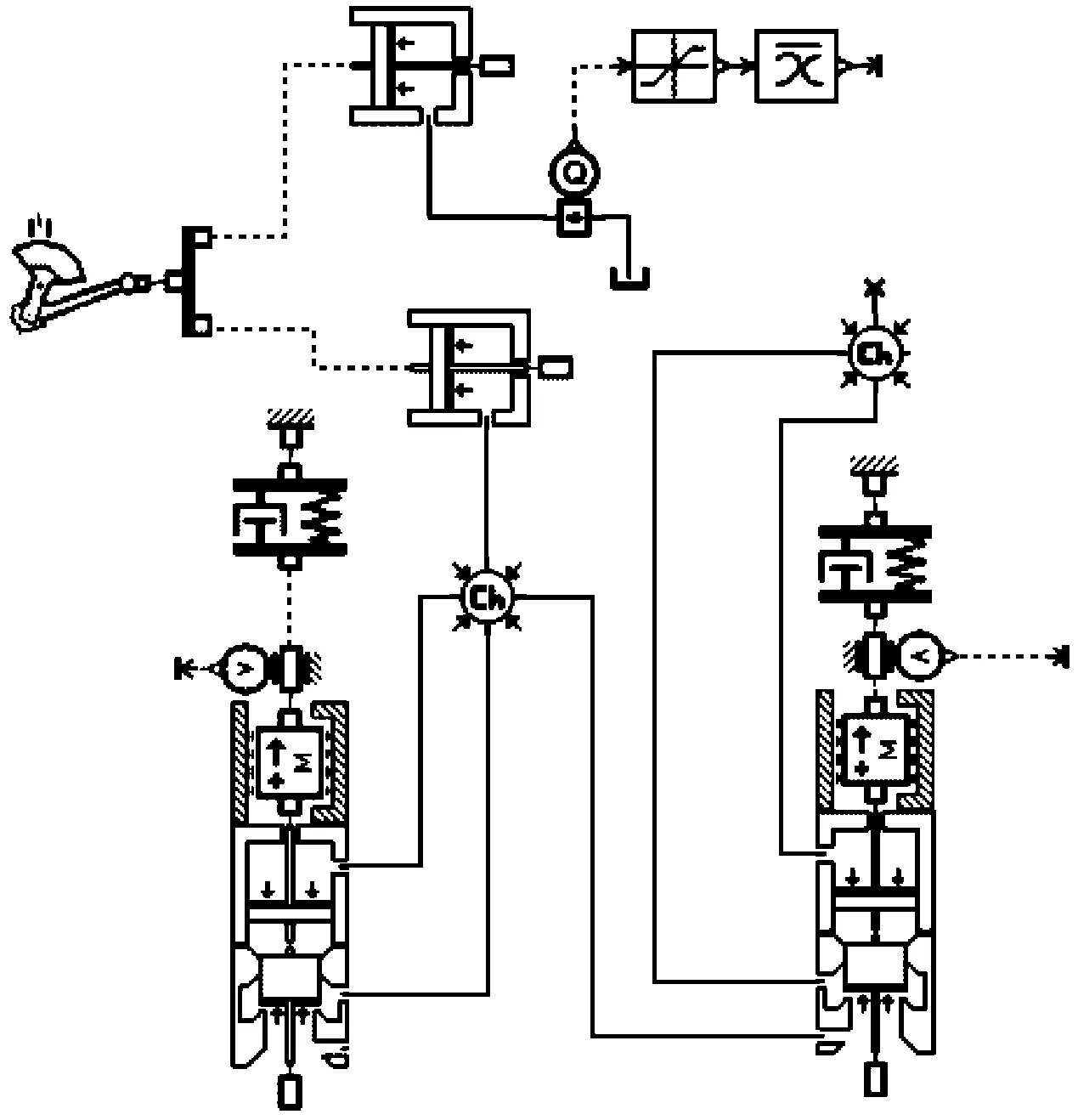

根据超大采高工作面的巷道建设情况及实际用液需求,笔者设计了超大流量乳化液泵站系统,如图1所示。系统由清水箱、回液箱、乳化液箱、加油箱、过滤站、增压泵、1 200 L/min乳化液泵站、蓄能器站、喷雾泵站、电控箱等组成。相对于配置目前主流的400 L/min和630 L/min乳化液泵站,显著减少了泵站的数量。该系统最核心部分为HDP-1000系列卧式五柱塞乳化液泵站。

1-清水箱;2-加油箱;3-过滤站;4-回液箱;5-乳化液箱;6-增压泵;7-乳化液泵站;8-蓄能器站;9-喷雾泵站;10-电控箱。图1 超大采高乳化液泵站系统Fig.1 Emulsion pump station system for super high fully mechanized working face

控制系统方面,实现了本地控制和集中控制功能,具有状态监测和故障诊断功能,采用智能变频与电磁卸荷相结合的方式实现压力调节,能够动态控制泵站的运行时间,保证每台泵运行时间基本相等。

1.1 HDP-1000型乳化液泵整体参数设计

HDP-1000型乳化液泵整体结构紧凑,如图2所示。安装电动机和底座后,尺寸为5 800 mm×1 530 mm×1 525 mm,便于运输及巷道设备布置。

图2 HDP-1000型乳化液泵Fig.2 HDP-1000 emulsion pump

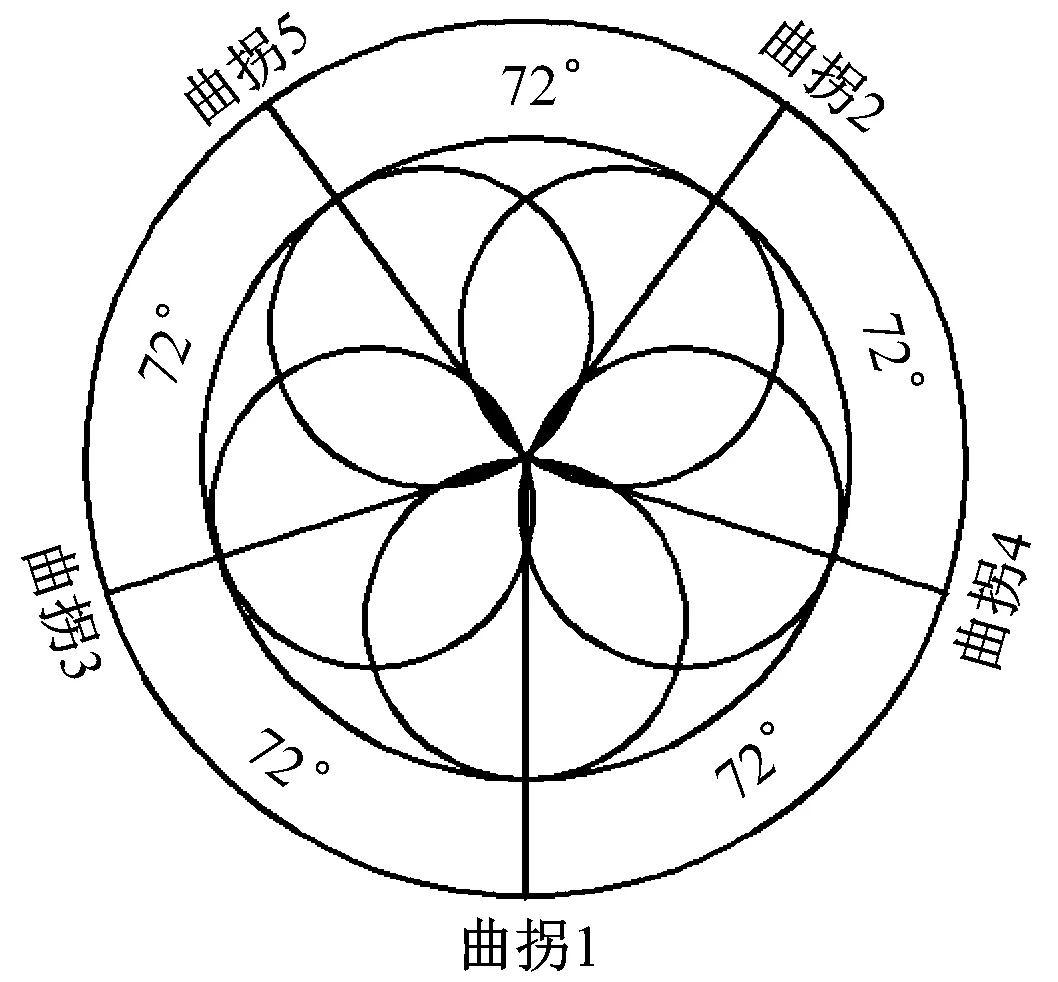

泵的流量取决于柱塞直径、行程和曲轴转速,柱塞数量的多少影响到流量的压力脉动[9],HDP-1000型乳化液泵的主要技术参数见表1。

表1 HDP-1000型乳化液泵技术参数Table 1 Technical parameters of HDP-1000 emulsion pump

根据煤炭行业标准MT/T 188.2—2006 《煤矿用乳化液泵站 乳化液泵》规定,理论流量Qt为

Qt|(L·min-1)=πd2szn/(4×106)=1 335

(1)

经过实验测试,该泵的实际容积效率ηv在93%以上。因此,实际流量Qa为

Qa|(L·min-1)=ηvQt=1 241

(2)

由此可见,实际流量大于公称流量。

目前市场上常用的乳化液泵电动机满载输出功率均能达到额定输出功率的91%以上,满载总效率ηb为泵站容积效率与电动机满载输出功率的乘积,ηb>84%,电动机功率P的计算公式[10]为

P|kW=pQt/60ηb=993.3

(3)

本泵站最终采用的是1 000 kW的驱动电动机,设备选型为某公司的1 000 kW水冷电动机,噪声和振动小,冷却效率高。

1.2 HDP-1000型乳化液泵结构设计

乳化液泵包括传动单元和液力单元,采用外置电磁卸荷阀作为压力控制阀。

乳化液泵传动单元主要包括曲轴箱箱体、输入轴、曲轴、齿轮、滑块、连杆,如图3所示。

图3 乳化液泵传动单元Fig.3 Transmission unit of emulsion pump

曲轴箱箱体采用剖分式结构,沿输入轴和曲轴中心组成的平面可分为2个部分,易于拆卸和维护。曲轴采用4个圆柱滚子轴承进行支撑,稳定性强,受力均衡。齿轮采用双斜齿结构,传动更加平稳,消除了轴向力,也延长了轴承的寿命。滑块与连杆的连接采用球形接头,球形结构能确保低摩擦、无间隙的力传递,球形接头几乎无磨损,扩大的自由度可防止强制引导和任何侧向力,泵的运转极为平稳。

乳化液泵液力单元主要指的是泵头组件,泵头组件同样具有非常紧凑的设计,如图4所示。

为了优化流体的流动特性,吸液阀和排液阀布置在同一中心线上,对阀芯和阀座的结构和材料进行了优化,在超大流量条件下,满足了使用寿命要求。阀座与泵头采用间隙配合,可以快速拆卸整个阀座,同时阀座上下完全对称,可以换面使用,寿命更长。整体式设计的泵头由高强度、耐腐蚀的锻钢制成,所有与水接触的部件均由优质不锈钢制成,耐腐蚀性能强。柱塞采用复合陶瓷结构,液压自增强柱塞密封件相对于传统的盘根密封,使用寿命更长。

图4 乳化液泵液力单元Fig.4 Hydraulic unit of emulsion pump

2 超大流量乳化液泵站系统关键技术

2.1 超大功率传动可靠性技术

2.1.1 滑块与连杆球形铰接运动副技术

现有的乳化液泵结构中,滑块与连杆的连接采用圆柱销的形式,如图5所示。连杆小端嵌入铜套,与圆柱销间隙配合,高速运动过程中产生油膜,保证润滑,此结构不具备自动调心功能,无法消除侧向力的影响,滑块承受轴向载荷,容易造成滑块磨损。

图5 圆柱销连接Fig.5 Cylindrical pin connection

为了解决上述问题,滑块与连杆运动副采用了全新的球形铰接形式,如图6所示。连杆的球头套入铰座中,二者有一定间隙,铰座分为左右2个部分,保证装配方便。铰座上有多个润滑油孔设计,可以保证球头和铰座之间形成润滑油膜。通过球形铰座与球头的配合,连杆可以在水平方向有一定的摆动,消除了传统形式的侧向力影响;独特的多点润滑孔道设计,使得球头与铰座之间形成稳定的润滑油膜,使用寿命更长。

图6 球形铰接Fig.6 Spherical connection

2.1.2 四点支撑曲轴设计

常规泵站的曲轴一般为三拐两点支撑方式,类似于简支梁结构,中间位置挠度最大,超大流量泵站曲轴采用五拐结构,偏心距和所受载荷更大,需要在中间位置增加支撑,提高刚度,因此,采用4个圆柱滚子轴承进行支撑,稳定性强,有效降低了曲轴的挠度,曲轴的受力更加均衡。曲轴选用42CrMoA材质,并经过多次调质处理,抗拉强度和屈服强度提升到1 080 MPa和930 MPa。

在曲轴的设计上,目前主要考虑的是疲劳强度[11-12]。利用有限元分析方法,首先,对曲轴进行受力分析,主要包括作用在柱塞上的液压力(通过连杆作用在曲轴上)、齿轮之间的啮合力(通过齿轮作用在曲轴上)、轴承支撑力、摩擦力等。其次,建立曲轴的三维模型并进行网格划分,在关键部位增大网格数量,其他区域减小网格数量。再次,根据动力学分析,找到最危险的工作位置,并施加载荷,同时针对四点支撑曲轴的特点,简化边界条件为约束各个支撑位置在x、y方向的位移,并约束左侧轴颈位置z方向的位移。最后,针对结果进行分析并对曲轴各参数进行设计。曲轴设计如图7所示。

图7 曲轴设计Fig.7 Crankshaft design

有限元仿真分析结果如图8所示,曲轴的最大应力为95.623 MPa。

图8 有限元仿真结果Fig.8 Result of finite element simulation

根据仿真分析结果,针对曲柄转角的危险截面进行结构分析,解决了轴颈圆角应力突变的难题,曲轴的安全系数达到3.75,远大于许用安全系数1.5,满足了实际工况要求。

2.2 超大流量吸排液阀技术

现有吸排液阀存在流量脉动、噪声、气蚀等问题,随着流量的增大,问题愈加严重。另外,某些结构安装维护需要拆卸吸水盒,安装维护困难;阀座与泵头之间为过盈配合,拆卸需要专门的拉拔器,且需要液氮冷装。同时,零部件种类多,互换性差。

为了研究超大流量下吸排液阀的响应特性,利用AMESim软件建立泵头吸液-排液模型,如图9所示,提高了系统的容积效率,并从结构、材料、工艺上改善吸排液阀的性能。

图9 AMESim仿真模型Fig.9 AMESim simulation model

(1) 在结构上,创新性设计了超大通径吸排液阀硬密封副。吸液阀阀芯、阀座、弹簧、导向座与排液阀阀芯、阀座、弹簧、导向座完全一致,可实现互换,减少了零件数量。阀座可双面使用,延长了使用寿命。导向结构简单,根据系统仿真结果,采用中等流速设计,减少了流量脉动、噪声及气蚀的发生。所有零件均在同一轴线上,各零件自下而上依次安装,并且采用O型密封圈结构的间隙密封,安装拆卸简单。

(2) 在材料方面,为了解决气蚀导致的阀芯损坏问题,模拟产生气蚀的工况,借鉴德标材料和加工工艺,对比目前应用的沉淀硬化不锈钢、马氏体不锈钢材质,重点分析了Cr-Mn-N系列不锈钢在不同实验条件下的质量损失情况,如图10所示。实验的工作介质条件分别为3%浓度的乳化液和蒸馏水(在图中用SW和DW表示),试验材料为1Cr18Mn14N不锈钢(铁素体-奥氏体双相不锈钢)、0Cr13Ni5Mo不锈钢(回火马氏体不锈钢)。从图10可看出,1Cr18Mn14N不锈钢代表的铁素体-奥氏体双相不锈钢的性能最好。奥氏体相滑移和孪生引起塑性变形,消耗了空泡溃灭产生的冲击能量,并提高了材料表面的硬度,进一步加强了材料的耐气蚀性。

图10 不同材质的累计质量损失对比Fig.10 Comparison of cumulative mass loss of different materials

(3) 在工艺上,采用了固溶和时效处理的热处理工艺,有效消除了吸排液阀芯倒角处的应力。对泵头材质进行探伤,有效保证了泵头的强度。

2.3 泵站系统均衡控制技术

泵站系统具有泵站运行时间均衡控制功能。系统能够动态控制液压泵站的运行时间,保证每台泵的运行时间基本相等,保持泵的运行寿命均衡。采用模糊控制方法调节泵站累计运行时间和单次连续运行时间,使得各泵站的运行时间趋近。

在每次启动泵站时,点击泵站启动按钮,泵站控制系统首先排除已经锁定或控制台设定禁止启动的泵站,对于允许启动泵站,通过比较几台泵站的累计运行时间,自动启动运行时间短的泵站。

对于连续运行的泵站,计算每台泵站单次累计运行的时间差,当达到一定时间差时,实现本次累计运行时间长的泵站与运行时间短的泵站之间的无缝切换,保持单次运行过程中各泵站运行时间的一致性,同时保证系统压力与流量不出现大幅度波动,保证工作面用液需求。

2.4 泵站系统实时快速响应技术

该泵站系统可实时响应设备对流量、压力的需求,保证动作的及时性及准确性。大采高成套装备瞬时供液量大,易造成系统压力波动、流量不足,从而带来支架初撑力低、移架速度慢等问题[13-14]。泵站系统需要实现工作面最小压力波动、最大瞬间供液的智能控制。

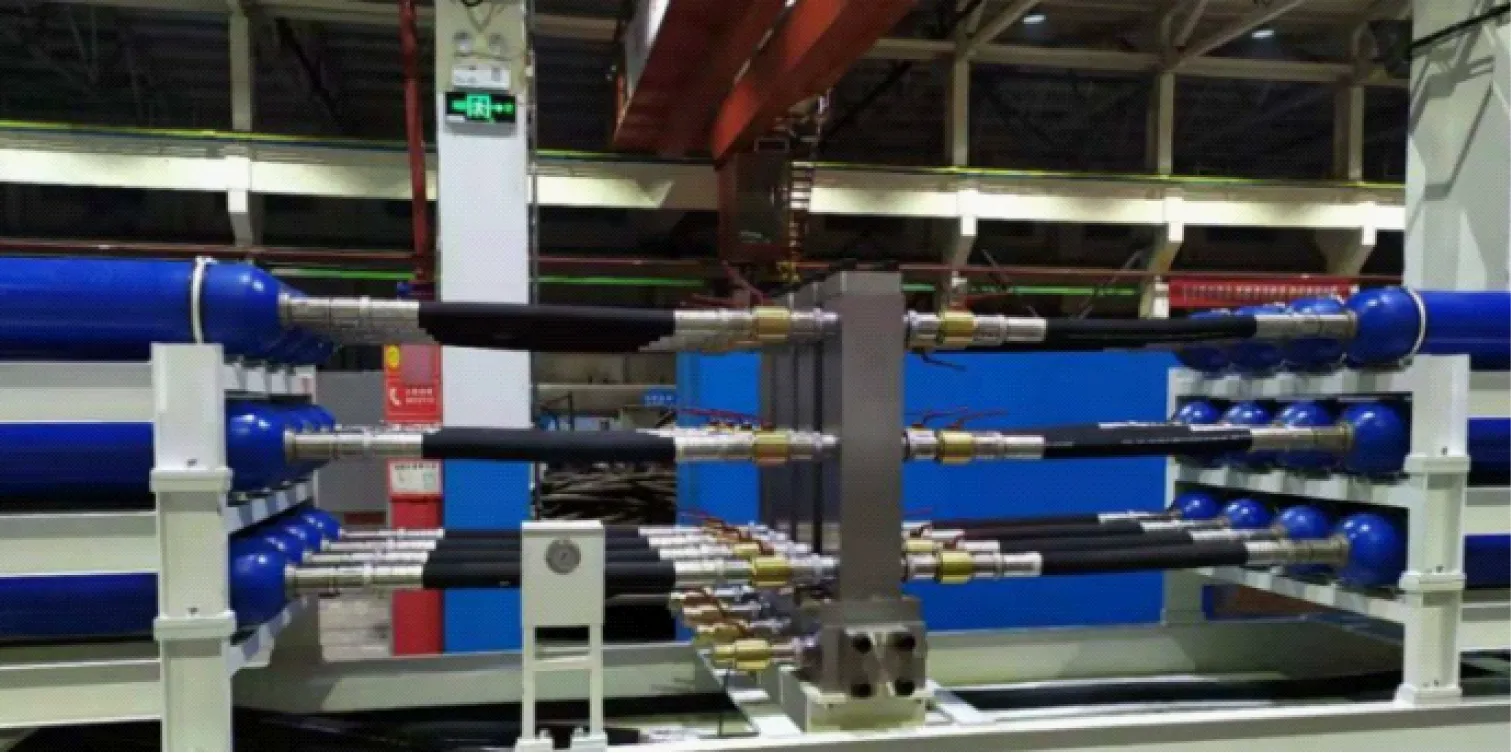

蓄能器可以有效减小系统的压力波动,本系统的蓄能器设计为蓄能器站,共24个50 L蓄能器,采用集中配置,如图11所示。正常情况下,系统压力在29.5~31.5 MPa内波动,如果系统发生流量需求的突变,则泵站无法及时响应,当系统压力降至25 MPa时,蓄能器站能够释放体积为29.4 L的液体,相当于单台泵站最大流量(1 200 L/min)条件下1.47 s的供液量,可有效缓解压力波动,提高瞬时供液量。

图11 蓄能器站实物Fig.11 Material object of accumulator station

泵站系统采用智能变频控制及电磁卸荷系统相结合的方式调节压力[15]。变频技术的主要功能是实现节能和软启动,在调节压力方面,由于变频的响应速度明显低于电磁卸荷的响应速度,还无法完全实现与电磁卸荷的协同配合。未来将通过进一步提高变频调压的响应速度,保持供液压力的稳定。

增大系统供液管路总的通径,可以提高供液效率,有效减少阻力损失。可以通过多个较小通径的管路并联实现,也可以采用单一大通径管路实现[16-17]。本系统采用了单一大通径管路,配套的阀门能够满足在大流量状态下的快速开启和关闭,同时解决了大通径管路带来的安装问题,包括管路固定、连接的方式,并综合考虑了维护的便捷性。

3 现场试验与应用

2019年9月该超大采高综采工作面乳化液泵站系统在上湾煤矿12402工作面得到成功应用。该工作面最大采高为8.8 m,液压支架工作阻力为26 000 kN,采煤机平均截割速度为10 m/min。该泵站系统采用4台超大流量乳化液泵,可向工作面稳定持续输出31.5 MPa压力的乳化液,压力波动为29~31.5 MPa,油温不超过55 ℃,油压不超过1.2 MPa,噪声不超过95 dB,除密封圈、弹簧、阀芯等易损件按照使用寿命更换,未发生关键零部件故障问题,系统运行平稳,自动化程度高,满足了单面千万吨级产量工作面对供液系统的需求。2020-02-24,创造了单日生产原煤6.55万t的历史新纪录,为保障疫情期间能源供应作出了贡献。

该泵站系统全部采用国产化的设备及自主研发的控制软件,具有可靠性高、寿命长、维修成本低、操作方便等优点,符合“千万吨”高产高效综采工作面全部国产化的设备配套战略。该系统为今后泵站系统的改造升级提供了新的可行方案,把低流量多台数泵站系统改造为大流量少台数泵站系统,可降低运行维护成本,提高支架移架速度,为煤矿带来增产效益。

4 结论

(1) 设计了超大流量乳化液泵站系统,系统采用3台乳化液泵站、2台喷雾泵站,同时配套1 200 L蓄能器站、清水箱、回液箱、乳化液箱、加油箱及过滤系统、控制系统等。乳化液泵站公称流量为1 200 L/min,公称压力为37.5 MPa,容积效率为93%,传动总效率为84%。控制系统能够动态控制泵站的运行时间,采用智能变频与电磁卸荷相结合的方式来实现压力调节,系统压力波动范围为29~31.5 MPa。

(2) 介绍了滑块与连杆球形铰接运动副、四点支撑曲轴设计、超大流量吸排液阀、泵站均衡控制、系统实时快速响应等泵站系统设计的关键技术,这些技术的应用,解决了超大功率传动可靠性和稳定性差的难题,改进了超大流量泵头在流量、噪声和气蚀等方面的问题,保证了每台泵的运行时间基本相等,提高了系统的响应速度。

(3) 该乳化液泵站系统可为大型煤炭企业综采工作面支护设备提供液压动力源,是实现工作面高产高效的关键设备,其结构合理、性能可靠、使用寿命长、维修方便,既满足了系统的大流量需求,也满足了工作条件对设备尺寸限制的要求,减少了煤柱的留存,提高了煤的采出率。