回转窑筒体的改造与更换

2021-05-06孟俊杰

孟俊杰

(南京西普重型机械有限公司,南京 211200)

在生产中,经常接到回转窑筒体的备件订单,这涉及到对回转窑提产改造而进行的筒体改造,以及为了更换轮带、垫板或者筒体严重锈蚀、筒体裂纹等问题需要更换等。但也经常遇到业主提出的方案不是最佳方案,而需要对所定备件进行调整。为了更好地指导筒体备件定制及更换,根据不同的筒体更换目的及需求,提出更换中所需面临的问题以及对应的处理方案。

在回转窑筒体的更换中,根据更换目的,可以大致分为两类,一类是为了提产改造进行的筒体改造,另一类是为了替换锈蚀、损坏的筒体而进行的备件更换。这两类筒体更换,为了达到更好的使用效果,需要考虑不同方面的影响因素,以提出更优质的备件需求。

1 提产改造

涉及到回转窑筒体的改造,一般是提产类型的改造,其中涉及窑头位置扩径或者窑尾位置扩径,在新型干法水泥的改造中,绝大多数集中在窑尾部分的扩径改造。窑尾的扩径,可以有效提高窑尾通风截面,降低风速,从而减少回转窑产量高时风速过高导致的回带现象,进一步地提高产量[1]。但是筒体扩径也会遇到一个比较棘手的问题,那就是窑内物料流动的问题。由于回转窑一般是按照3.5%或4%斜度安装[2],转换成角度即2.006°与2.292°。在这个斜度情况下,增加一段扩径便形成了锥部,该锥部位置的倾斜角度相较原筒体角度较低,即锥段的下部母线更加地接近水平。生产过程中,若继续沿用改造前的工艺参数进行操作,则容易造成物料下滑速度降低,从而出现物料的堆积,甚至会出现物料从窑尾密封处漏出,尤其是当物料黏度较高时,窑中部形成结圈,漏料的状况会更加恶化。

为了使回转窑的扩径改造能够成功实施,在做扩径时需从以下三个方面进行调整或改进。

1.1 备件设计方面

1)在窑尾护板的选用方面,可以先增加护板高度,然后再根据实际生产情况,逐步降低护板高度,直到达到一个平衡,即尽量限制系统提产的情况下,缩小窑尾截面直径,增强窑尾护板的挡料能力,减少漏料情况的发生。但这种方法需要在检修期间逐次切割护板,并且一般水泥厂会尽量减少停窑检修次数,那么寻找平衡点的时间会比较长,并且该段时间内也会损失一部分产量。

2)在尾部扩径的锥部设计上,可以尽量延长锥部的长度,增大锥部下方母线的角度,减轻堆积状况,可以有效减少漏料。但锥部筒体的加工难度较大,并且该处耐火砖为异型砖,价格较高。

1.2 配料方面

在尾部扩径后,为了防止窑尾漏料,对烧成工艺操作人员的要求会有较大提高。由于窑内结皮过厚,窑的净空直径下降,同样产量下,会提升窑内物料填充率[3],造成尾部物料的堆积。当窑内出现结圈时,结圈处就像拦截坝一样,阻碍了物料的顺畅下行,加剧了窑尾物料的堆积。因此为了减少物料在窑尾堆积的状况,需要尽量控制物料黏度,避免窑内结皮过厚,尤其是不能出现结圈。

1.3 工艺操作方面

由于回转窑物料通过能力与窑转速成正比,因此提高窑速,可以有效缩短物料通过时间,减少回转窑的填充率,改善窑尾的物料堆积状态,减少漏料状况。但是提高窑转速同时会影响工艺的操作,提高了入窑分解率和煤质的要求。

2 筒体备件更换

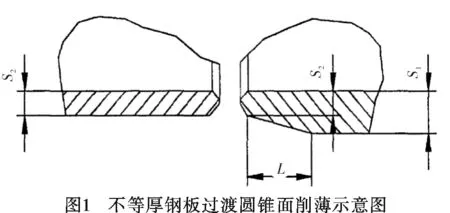

筒体备件的更换一般需要注意三点:1)焊缝同一部位返修次数不应超过两次;2)筒体小段节的最短长度不应小于1 m,同一跨度内长度小于1.5 m的段件不应多于1节;3)不等厚钢板对接时,当两板厚度差大于薄板厚度的30%或超过5 mm时,应在段节外壁按L≥5(S1-S2)[4]要求将厚板加工成过渡圆锥面(见图1),S1代表厚钢板厚度,S2代表薄钢板厚度,L代表厚钢板削薄宽度。

对于第1条和第2条,根据钢板布置情况综合考虑,为了躲避焊接影响区域,一般需要与原焊缝错开200~300 mm长度进行切割,并且回转窑筒体钢板宽度设置一般在2 m以上,1.8 m以下宽度较少使用,因此第1条较少触及,如果遇到则需特事特办;对于对3条,为了降低钢板不等厚造成的应力集中显现,需要对筒体进行削薄处理,但是削薄处理只能在新备件上进行,而原回转窑筒体则难以进行削薄处理,因此设计备件时需要同时考虑。下面根据实际情况举例说明。

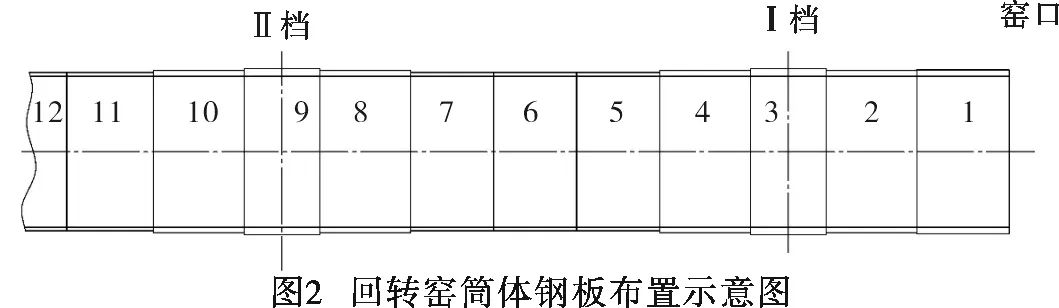

如图2所示,为回转窑的窑口及Ⅰ、Ⅱ档支承位置,从窑口位置对钢板进行编号,其中钢板3和钢板9为轮带下钢板,厚度最厚;钢板5、钢板6、钢板7为Ⅰ、Ⅱ档之间跨距钢板;钢板11和钢板12为Ⅱ、Ⅲ档之间跨距钢板;钢板2、钢板4、钢板8及钢板10为过渡钢板;钢板1为窑口段。

1)跨距间钢板更换——更换钢板6

跨距之间的钢板,一般在红窑烧穿,或者出现裂纹时进行更换。由于钢板6与钢板5和钢板7等厚,那么一般需要两端各加宽200 mm,即钢板7和钢板5均被切除200 mm,然后刨出新的焊缝即可。

2)窑口钢板更换——更换钢板1

由于钢板1位于窑口,该处有窑头密封进行包裹,致使该处散热条件较差,如果出现窑头冷却风机故障或者窑口护板烧损等问题,容易造成窑口筒体变形的问题,从而需要进行更换。

由于钢板1与钢板2不等厚,并且钢板1厚度大于钢板2,因此在更换时,需要将钢板2切除200 mm,新的钢板1加宽200 mm,并在新的备件上做削薄处理即可。

3)轮带下钢板更换——更换钢板3

在使用过程中,轮带垫板磨损速度较快,需要经常更换,轮带的磨损速度较慢,更换频率较低。但一般轮带的使用寿命在8~10年,在轮带磨损较为严重时,依然需要进行更换。由于更换轮带需要割断回转窑才能取出,因此一般情况下需要将轮带下垫板、筒体一起更换,以达到更好的使用效果。

在切除钢板3时,需要两端各加宽200 mm,即序号2和序号4均被切除200 mm。虽然钢板3的厚度与过渡钢板不等厚,但新加工的钢板3可以做削薄处理,因此处理起来较为方便。

4)过渡钢板更换——更换钢板4

在回转窑使用过程中,如果过渡钢板出现了裂纹等损坏,处理起来是比较复杂的。此处以更换钢板4为例,根据裂纹位置的不同,又存在两种不同的处理办法。

如果过渡钢板4上的裂纹位置在靠近钢板5的位置,并且切除裂纹位置后,钢板4剩余宽度依然在1 m以上(1.5 m以上更佳),那么便切除左半边钢板4、整块的钢板5、以及200 mm宽的钢板6,然后采用与过渡钢板4等厚的钢板制作新的钢板4与钢板6及剩余的钢板4进行焊接。由于新的钢板4左侧可以削薄处理,因此便可以满足筒体更换的3条要求。

如果过渡钢板4的裂纹靠近钢板3位置,并且切除裂纹位置后,钢板4的宽度不能满足1 m以上的要求,那么便需要确定钢板3剩余的可切除宽度。如果钢板3上挡块的外沿距离焊缝位置较远,已经达到了200 mm以上,那么可以采用与钢板3等厚的钢板更换钢板4;如果挡块外沿距离焊缝位置较近,不足200 mm,那么便需要钢板4连同钢板3一起更换。因为钢板4和钢板3一起更换的成本较高,如果业主愿意承担一部分风险,并且钢板3上挡块的外沿距离焊缝位置在100~200 mm之间,那么可以将焊缝躲避距离缩短至100~200 mm,但该方案容易造成焊接裂纹,因此需要提高焊工技术水平,并且一次焊接成功。该方案存在施工的风险和不确定性,因此不建议采用。

3 结 语

筒体的改造中,由于扩大直径后,存在着窑尾漏料加剧的风险,因此需要业主提前做好各种改进准备,减少漏料。在筒体备件更换中,大部分更换方案确定起来是比较简单便捷的,只需要根据文中各种条件进行比对,便可得出实际所需更换筒体的长度,也更有利于业主提前计算更换成本、施工周期等。只是在过渡钢板的处理中较为复杂,牵涉到了三条要求中的每一条,并且存在着更换成本较高的可能性,这便需要更详细的沟通与方案编制,以尽可能降低成本,减少风险。