舾装安装顺序智能化设计技术

2021-05-06杨振龚建东胡小才

杨振,龚建东,胡小才

(上海外高桥造船有限公司,上海 200137)

在船舶建造过程中船舶舾装贯穿船舶整个建造过程,舾装作业面广,工程量大,舾装工程量通常占船舶建造总工程量的50%~60%,对复杂船型和特种船甚至更高[1],船舶舾装的效率和质量,直接决定了船舶的生产周期和运行成本[2]。目前国内的舾装率已经达到较高水准,但舾装设计仍存在一定问题,主要体现在预舾装托盘以分段为单位进行划分,托盘划分不够精细,且对现场施工工序考虑不足,导致现场作业时会在一个大的托盘内来回翻找物资,影响现场施工效率。为解决此问题,通过调研相关的生产设计、生产管理、船装等部门,掌握舾装作业特点,以机舱分段为对象,分析舾装作业分解的原则和方法,研究船舶舾装安装顺序(DOP)智能化设计方法,改变船厂粗放的预舾装作业现状,完成舾装托盘精细划分,达到精细化作业的目标,提高舾装效率。

1 舾装作业基本原则

1)作业工序前移。实施单元舾装、区域舾装、分总段预舾装等作业,充分提升每一作业阶段的预舾装率及完整性,码头作业船坞做、船坞作业平台做、平台作业内场做,这样既能有效改善施工条件,又能提高生产效率,缩短舾装作业周期。

2)作业环境优化。充分考虑作业人员安全、生产效率、施工环境等因素,将一些在密闭的、狭小的、高空的、不安全区域的舾装作业通过工序优化、作业分解等手段放置到敞开的、宽敞的、低空的、安全的施工阶段和位置进行,实现对舾装作业环境及施工工况的优化,以实现安全作业及高效作业。

3)平衡托盘物量。合理考虑每一个工作包(托盘)的物量,尽量做到物量均衡、工序合理、物资齐全,确保生产节拍均衡连续,尽可能避免等工、等料而导致的劳动力浪费、生产节拍不稳定等情形的出现。

2 基于物量及工序划分的舾装设计

2.1 面向作业对象的舾装托盘划分原则

现代造船是以托盘为主线,合理、有效地组织整个造船生产全过程,并以达到控制现场生产进度为目的[3-4]。按生产设计生成的各类托盘不仅包含了安装作业用的施工图纸,还包括了该区域内安装物量和作业信息在内的托盘表。所谓托盘舾装,是把舾装件、 舾装区域、舾装阶段和生产管理一一相互对应。即确定以每一个作业小组在同一作业场所,使用同一张工作图,在同一作业阶段中完成一个小单位的舾装工作量,它是将物量、日程、使用的工具设备、作业人员、信息集成在一起的作业单元[5]。

2.1.1 基本原则

1)按专业进行划分,一般分为:机装管系、机装铁舾、电气、船装管系、船装铁舾,以及上建。

2)按作业阶段进行划分,一般舾装作业阶段分为C(组立)、B(分段)、P(总段)、D(区域)、U(单元)。

3)按施工部门进行划分,一般分为机调部和船装部。

4)按产品来源进行划分,如管子(自制)和支架(采购)。

5)按施工工种进行划分,如铁舾件(装配工)和基座(钳工)。

2.1.2 特殊原则

1)按物资数量进行划分,主要考虑托盘内物资防止被压坏,如机舱管子安装托盘的划分原则:除上述总原则之外,另要求60根左右管子划分一个安装托盘表,且一个系统的管子必须在一个安装托盘内。

2)按材料进行划分,主要考虑不同材料之间的保护。如上建管子安装托盘的划分原则:除上述总原则之外,另要求管子材料划分安装托盘表。

3)按物资类别进行划分,主要考虑细分托盘内的物资,如民船管舾安装托盘的划分原则:除上述总原则之外,另要求物资类别划分安装托盘表。再如,海工电舾装件按照扁钢、托架、贯通件和基座等划分安装托盘。

2.2 基于托盘物量设置的舾装安装顺序

根据目前作业工时、物量信息统计情况、现场作业顺序调研等,确定舾装安装顺序基本原则如下。

1)施工班组人数固定,安装和焊接占比7:3,管舾件安装6~7 d,焊接2~3 d(以上时间是指同时开工时间)。

2)单个分段舾装作业一般分配给单个班组。

3)舾装基本顺序:①电舾件(电缆托架、扁钢、基座等);②管舾件(先支架后管系);③通风铁舾件(先支架后风管)。

4)施工人员按照先铜工后电焊工的顺序工作,预舾装属于实物量承包,人员由班组自行分配。

其中以管舾件安装最为复杂与典型,管舾件的安装现状如下。

1)预舾装作业区主要涉及2个工种:铜工(属于复合工种)和电焊工,铜工主要负责以上舾装件的安装和点焊,电焊工主要负责以上舾装件的焊接。

2)典型机舱分段的管系安装标准周期一般设置为10 d。管舾件安装6~7 d,焊接2~3 d(以上时间是指同时开工时间)。

2.3 面向现场的舾装工序优化

船舶上的舾装件种类繁多,且数量巨大。按专业分,可分为管舾件、铁舾件和电舾件;按物资种类分,可分为栏杆、直梯、斜梯、风管支架、管支架、管子、风管、电缆托架、电缆扁钢等。其中最为典型的是机舱内的舾装件,现场的施工需要按照一定的工序进行安装施工,即安装需要有先后顺序,否则就会出现舾装难以安装或是无法安装的情况。

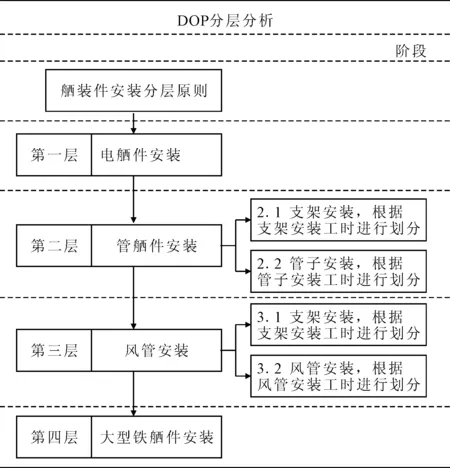

目前,国内船厂预舾装作业区的一般作业工序层次见图1。

图1 舾装安装顺序分层

现场预舾装安装,一般应按照先冷后热、先大管后小管、从难到易、从下至上的原则。根据此基本原则,对现行的分段舾装工序进行拆解分析,优化舾装工作分层和打包工序,形成面向现场的舾装工序优化。

1)以分段为单位,1个班组负责1个分段的预舾装。设计在划分托盘的时候应以分段为单位将管子、支架、阀附件、管附件等放在对应的托盘里。分段较大管段较多时,将管子尽量平分到几个托盘里。避免出现由于管子数量较大,现场的安装工人在1个较大的托盘里很难找到需要的管子,而把一个托盘里的管子平铺在地上的情形。

2)应充分考虑现场场地资源和吊车资源。船厂预舾装作业流程,预舾装作业分为划线、定位、电焊固定、管子安装和焊接5个流程。应充分考虑现场预舾装风雨棚空间及起吊能力限制,保证资源负荷平衡。

3)应充分考虑现场的焊接作业习惯。现场作业人员按照设计提供的施工图进行舾装件安装,班组长拿到分段安装图后会将安装图分页下发到各个安装工人,工人按照安装图中所需要的管子在托盘中寻找所需安装的管舾件,为了减少翻看图纸的次数,工人一般会将一张图纸上的管子安装完之后再安装下1张安装图上的管子,因此设计阶段及托盘划分阶段应考虑现场工人操作习惯,尽量将同1张图纸上的管系形成一个工作包。

4)应充分考虑现场管子安装顺序。通常有经验的安装师傅会将安装图中的大管径管子和可能出现遮挡的管子以及穿舱件标记出来,工人会优先安装这些管子。安装管子通常按照先易后难的原则,所以大口径的管子应该先安装,而且大口径的管子需要利用吊车吊装。穿舱件由于需要定位准确也要先安装,如果先安装其他管子由于安装误差可能导致穿舱件定位不准确。其他的管子一般按照自下而上的安装方式依次安装,舱壁上的管子如果没有遮挡,一般最后安装。

3 典型机舱分段舾装安装顺序智能化设计的实现

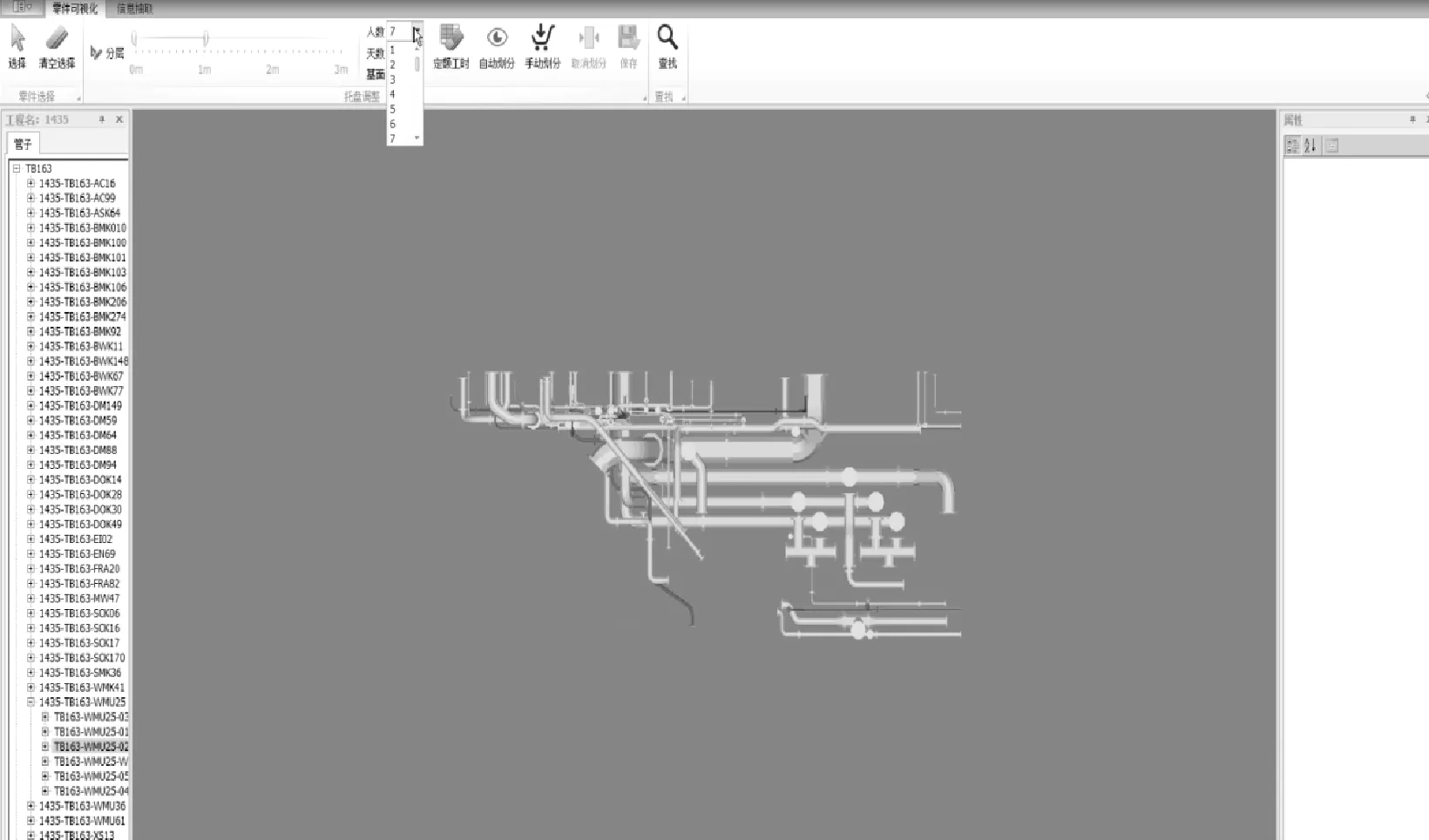

基于以上考虑,以典型分段为例对分段舾装安装顺序(DOP)进行智能化设计,其托盘划分和安装图出图见图2~4。

图2 舾装设计模型提取主界面

图3 舾装安装顺序托盘划分示意

1)提取分段模型信息、获取舾装件信息,提取分段的三维模型信息以及舾装件的尺寸大小、位置,以及型号等信息,结合船体结构分段的划分考虑制作、吊运、安装工艺、安装阶段的合理性,模块划分考虑其结构尺寸、功能,尽量使小的设备、管子、部件、附件组装一个整体,形成功能完整而且独立的模块,简化系统构成。

图4 管子安装图分页示例

2)将管舾件先按其位置信息进行分块分层,甲板面1 m内为的管舾件划分为第一层,1~2 m内的管舾件划分为第二层,超过2 m的管舾件作为第三层。

3)利用工时信息计算出管舾件安装所需要的定额工时,对托盘进行精细化划分,将每个托盘内管舾件安装的定额工时控制在2 d以内,对于定额工时超过2天或者不足1天的进行重新划分,直至托盘划分完毕。

4)托盘划分完成后将信息导入设计软件内,利用托盘划分信息进行安装图分页划分,使得安装图分页与托盘相对应,得到符合详细舾装顺序的安装图。

利用分段舾装安装顺序(DOP)智能化设计方法所划分的托盘符合详细舾装顺序,托盘内管子数量适中,安装图按照托盘内的管子分页,方便现场工人在安装时会在托盘内找到需要的管子,提高施工效率;虽然不同设计人员的出图习惯不同,但在软件条件下所出的安装图基本结构相差不大,可减小现场工人的识图难度,有利于现场施工。