电磁感应加热矫平工艺在船用薄板中的应用

2021-05-06冯敏超孙建志蒋林勇

冯敏超,孙建志,蒋林勇

(上海外高桥造船有限公司,上海 200137)

造船行业一般将6 mm及以下厚度的钢板定义为薄板。薄板建造是一项复杂的工艺流程,从设计、板材的下料、拼板焊接、翻身,以及吊运摆放等多个方面都要综合考虑,优先考虑减少钢板的热输入,以减少薄板建造的变形。但是,薄板变形无法完全消除焊接构件中存在残留变形的情况需要采取一定的措施以减少或消除这样的变形,从而将构件恢复到所需的几何形状,降低敷料铺设厚度,控制整船重量。

1 薄板矫平阶段

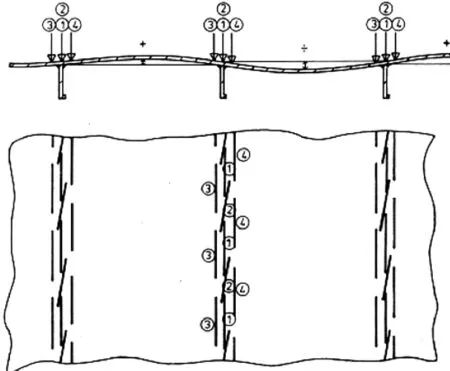

国外船厂在薄板总段变形矫正中多采用电磁感应加热矫平。待薄板分段总组焊后,在外板有约束情况下开始从底层往上逐层矫平,且同一层从中间往两边对称矫平,合拢口区域移至搭载焊后再矫平,见图1。

图1 总段矫平顺序

每一层矫平报验合格后可进行舾装安装,同步进行提升施工效率。国内部分船厂在总段阶段矫平,部分船厂在分段矫平,总组局部修正。由于薄板的特性,不能够多次进行加热施工,基本上2次内效果明显,超过2次后会产生塑形变形,无法达到矫平效果,甚至产生局部换板。另外考虑薄板分段结构弱,在运输、摆放、翻身和总段焊接都会产生新的变形,因此,确定薄板在总组阶段矫平。

2 薄板建造过程控制

船体总装过程中,控制薄板变形的核心还是在分段,部件、型钢等精度要在标准内减少内应力,通过工艺方法减少分段变形,提高总组矫平效率[1]。薄板变形控制措施如下。

1)选择产品优质的钢厂,从源头有效降低薄板建造中产生的变形。

2)在车间建造薄板,避免大雨期间因雨滴落到构件上而引起焊接质量差,造成额外的热量输入,引起相应的变形。

3)预处理阶段,调整流水线辊道、抛丸及油漆泵压等主要参数,使冲砂速度提升,减少冲砂力量对薄板的作用,防止变形。

4)厚度9 mm以下的主板,下料前后需要二次矫平释放内应力,再用样板检验,保证平整度。

5)拼板阶段,为了保证拼板平直度,可采用压铁或厚钢板在焊缝的两边进行刚性固定;即在板缝两侧加压铁,在保证正常操作情况下距离越小越好,板的周边应采用小码板压紧在平台上,距离300 mm或者使用压力架。

6)拼板翻身为防止翻身变形,主板翻身前应在焊缝上贴马板(马板厚度同主板)当作翻身加强,在主板上口距离板边200 mm位置设置20#槽钢,槽钢与主板焊接长度50 mm,间距300 mm,并在主板上口使用翻身吊排。

7)采用激光复合焊接系统,该系统既可以用于钢板对接焊接,也可以用于型材与钢板的角焊缝焊接,可有效较少薄板焊接变形。

8)遵守焊接工艺规程(WPS)中设定的焊接参数,这是必须采取的最佳预防措施之一。

9)有可能的情况下,优先采用间断焊接或单面角焊缝焊接的方式,特别是连接甲板纵向常规加强构件时(如:球扁钢)。

10)减少端部余量加放可减少加热次数和加热量,有效控制装配过程薄板的变形。

11)对临时支撑的焊接和拆除引起的变形,可考虑机械工装。

12)分段阶段背烧,消除焊接时产生的残余应力[2]。

13)进行持续的精度检查,以保证产品在几何形状方面和尺寸方面都保持正确,从而确保零件之间实现最佳的配合。

14)合理存放加工好的零部件,避免沉降或堆积;采用货架和托盘减少运输变形;使用翻身装置是唯一有效预防薄板翻身变形的办法。

15)使用内应力监测设备从预处理、机械矫直、拼板、主板翻身、T-BEAM/型钢、背烧、分段建造、运输、翻身、吊运和总组轿平等各阶段进行内应力监测,对消除内应力工艺方法进行验证和优化,以控制薄板的内应力。

3 薄板矫平工艺

3.1 薄板火工矫平

在热矫平施工中,最常用的方法是使用氧乙炔炬,该方法具有设备简单便携的优点[3]。火工矫平的过程是把钢板一侧加热,而另一侧还是冷的,热面冷却时产生的张力把钢板拉直。然而当加热6 mm及以下厚度薄板时,热量很容易传递到钢板内。这时,加热区域内的筋板也容易被加热,坚硬的筋板就会产生热变形。这样一来把钢板加热到目标温度就需要更长的时间、燃烧更多气体。大量的热散失到周围环境中,将引起多方面的不利后果。如在构件的背面,可能有敏感的舾装元件,如电缆或片段,这些舾装元件可能会被损坏,或由于接触到强烈的热量输入而被烧毁。而另一方面,还有可能导致健康和安全问题。由于使用了可燃混合物,在底漆燃烧的过程中,会释放出燃烧烟气,其中的底漆是在原料车间涂敷的材料,或是更高级的完工阶段在元件上涂敷的油漆/涂层。此外,还应考虑与明火作业有关的火灾风险。特别是喷水冷却时,冷却处很有可能在钢板内部产生硬化晶相组织。因此,火工矫平必须在严格的监督下进行[4]。

3.2 电磁感应加热矫平

电磁感应加热是通过感应电流作用于钢板,以达到对某一集中区域的快速穿透加热,释放应力,待所加热区域冷却时,周围材料均匀收缩,使钢板永久矫平无反弹。其工作原理是基于寄生电流产生的热量,而寄生电流是由电磁场的作用在金属材料中产生的。其有效性的标准是基于对收缩的有效控制,这种加热方式,加热更加局限在有限的局部区域内,对温度的控制也更加精确。

电磁感应加热主要用于总段和搭载阶段甲板面和围壁的应力释放工作。释放结构应力非常重要。一方面,可以在整体上改善表面平整度变形情况,减少火工作业量;另一方面,可减少在矫平作业完成后的一段时间后,无规律出现的变形情况;同时残余应力释放后,围壁的平整度情况会有很大的改善。改善表面平整度变形状态,减少火工作业量。

根据图2设置表面不同钢板厚度加热和深透加热时到达到居里温度值(大约740 ℃)的加热时间,深透加热反面带结构的主板需要额外大约1.5 s。一般厚度4 mm钢板大约4 s的时间内可以使磁性钢达到740 ℃,实现对钢板瞬间穿透,消除焊接应力矫平[5]。

图2 感应加热曲线设定

3.3 电磁感应加热矫平与火工矫平不同点

加热区域的热传导方式不同,产生的应力消除原理不同。电磁感应加热,热传导是在板厚方向以涡流点为中心向钢板两侧传导,对于薄板近似没有时间差。因此,加热区域产生短时间的均匀膨胀应变与残余应力实现消除。而火工作业热传导是从板厚的一边向另一边传导,时间上有一定的滞后,加热、冷却、水冷过程产生规律但不相等的膨胀应变,通过这样的差异性进行变形的调整,残余应力也可以在这一过程中释放。见图3。

图3 热传导渗透示意

电磁感应加热和火工作业这两种变形矫正方式方法,因其热传导的原理不同,产生直接效果不同,所以电磁感应加热不能取代火工作业。

从实践中,电磁感应加热释放结构残余应力效果较好,随着钢板内残余应力的释放,维持残余应力的塑性变形逐步消失,从而实现整体改善。通常7 mm以下的普通钢,走1遍,高强钢需要走2遍,完成后,还剩10%~20%的变形量,再进行火工调整,效率明显提升。

电磁感应矫平机释放结构残余应力效果较好,随着钢板内残余应力的释放,维持残余应力的塑性变形逐步消失,从而实现整体改善。

4 典型薄板矫平实验

典型薄板总段焊后分别使用火工和电磁感应加热设备进行矫平试验。在典型薄板总段上进行火工矫平实验,硬档500 ℃表面实测400 ℃,矫平面积200 m2,1人施工共用30 h,火工前平整度(±4~±20) mm,火工后恢复到0~5 mm占38%;6~10 mm占50%;10 mm以上12%。按平整度±6 mm标准,矫平前整体平整度合格率为42%,矫平后整体平整度合格率84%,火工效率6.6 m2/h。虽然能达到电磁感应加热的效果,但工作效率低,同时火工需要用水冷却,导致大面积的油漆破坏,并且在后续实船交叉作业环境下影响其他工种作业,存在导电触电的安全隐患。另外火工对人员操作技能要求高,较难形成可操作性的工艺。

在典型薄板总段上进行电磁轿平实验,甲板平整度(±4~±20) mm采用图4矫平顺序。

图4 电磁矫平顺序

在矫平前调试验证下所设置的矫平时间能否穿透钢板,根据钢板厚度确定,根据图2感应加热曲线,原则上矫平时间根据钢板厚度确定,如厚度为5.5 mm的钢板,加热时间是5.5 s。,在调试时应验证所设置的加热时间能否穿透钢板,因此最终时间以钢板穿透为准。电磁矫平前甲板面划出结构线,用于电磁矫平设备对位,见图5。

图5 矫平前的划线准备

通过典型薄板总段实验电磁感应加热矫平386 m2使用24 h,平整度由45%提升至91%,合格率91%,每1 h可矫平16 m2。

实验证明电磁感应加热相对火工加热效率更高,对9 mm以下变形可实现一次矫平,操作简单,对人工技能要求低,可形成规范作业,容易形成规范化的操作工艺,便于过程管理。在薄板存在不规则变形情况下,一般常规的电磁感应加热操作方案对于没火工经验操作者可解决80%以上变形问题,剩余20%的变形量,在第一次矫平钢板冷却后可直接使用火工局部矫平,这样两种方式结合使用效率更高。

5 结论

1)电磁矫平应在四周有结构约束情况下施工,过程中不能中断,必须延伸至围壁结构。

2)电磁矫平适合整体矫平、不适合局部矫平,局部可使用火工代替。

3)无结构约束的自由边不建议采用电磁矫平,操作不当会加重变形。

4)大开口分段内部强结构少,建议在板边增加槽钢加强,防止矫平主板收缩导致背面结构上翘。

5)结构中最大的应力在突出部分最小的区域,如结构硬档。因此,通常优先从突出部分最小的区域开始,矫直非常有效。

6)在散热慢的环境下矫平,效果更显著,冬季可两台设备同时矫平,效果更显著。

7)如钢板变形较大,加热位置可寻找凹凸过度的位置矫平。

8)整体矫平后需等到钢板完全冷却后测量平整度最准确,一般10 ℃及以下钢板冷却5 h以上,11~25 ℃钢板冷却7 h以上,25 ℃以上钢板冷却8 h以上。