苯甲酰化对橡胶木尺寸稳定性的影响

2021-05-06蒋汇川李凯宁淑慧何吉来马雪梅胡志勇

蒋汇川李 凯宁淑慧何吉来马雪梅胡志勇

(1.中国热带农业科学院橡胶研究所农业农村部橡胶树生物学与遗传资源利用重点实验室,省部共建国家重点实验室培育基地—海南省热带作物栽培生理学重点实验室,海南 海口 571101;2.中北大学化学工程与技术学院,山西 太原 030051;3.中北大学化工综合(国家级)实验教学示范中心,山西 太原 030051)

橡胶树(Hevea brasiliensis)是我国海南地区主要的经济树种,种植面积已经高达1 500万亩,每年都有大量的原木更新[1-2],目前已广泛应用于家具生产。橡胶木与杨树(Populussp.)、杉木(Cunninghamia lanceolata)等人工速生林品质相似,密度低易形变,使用寿命大大受限。通过改性技术对其进行适当的改性,可以提高橡胶木的尺寸稳定性,拓展使用范围。

目前,木材尺寸稳定性研究在国内外备受关注。研究指出木材吸水的原因主要有2个[3-4]:一是木材本身含有较多的毛细孔道,可以储存较多水分;二是木材是一种含有较多游离羟基的高分子材料,游离的羟基可与水分子以氢键形式结合,造成纤维素、半纤维素溶胀。因此,封闭木材毛细孔道或减少木材中游离的羟基都可降低木材的吸水性,提高其尺寸稳定性。热处理最早用于提高木材尺寸稳定性,在高温低氧的环境下木材纤维素、半纤维素发生降解重排,游离羟基含量显著降低[5-7]。树脂填充、石蜡改性、涂层改性、乙酰化等改性手段也被用于木材改性,以提高木材尺寸稳定性。树脂填充和石蜡改性通过树脂或石蜡直接填充胞间孔道,包裹其游离的羟基并对细胞壁起到固定作用,防止木材吸水形变[1,8-10];涂层改性直接在木材表面构建疏水涂层,封闭胞间孔道,阻隔水分子与木材的接触通道,如何构建均一稳定的疏水涂层是亟待解决的主要问题之一[11-12];乙酰化通过乙酸酐与木材中的羟基发生反应,进而降低木材中羟基含量,以提高木材尺寸稳定性[4,13-14]。乙酰化改性后不仅能提高木材的尺寸稳定性还具有显著的抑菌效果,可进一步的延长木材使用寿命[15]。但近年来有关于乙酰化的研究已逐渐减少,主要是因为乙酸酐为易制毒药品,采购极大受限,同时乙酰化处理后的木材气味刺鼻,很大程度上限制了木材的使用范围,但乙酰化改性材的优异性能却不可否认。本研究采用苯甲酸酐为原料对木材进行酰化处理旨在克服乙酸酐来源受限、乙酰化处理气味大的缺点,同时比较两者尺寸稳定性,为后续的橡胶木改性提供参考。

1 材料与方法

1.1 实验材料

橡胶木采自海南省儋州市中国热带农业科学院试验场。

1.2 实验设计

实验采用4水平3因素(43)正交实验法,如表1。分别考虑反应时间(A)、反应温度(B)、反应液配比(C)3个因素对橡胶木疏水的影响,反应液配比分别为m(苯甲酸酐)∶V(乙醇)=1∶6(108 g/650 mL)、1∶7(93 g/650 mL)、1∶8(81 g/650 mL)、1∶9(72 g/650 mL)。优选最佳工艺并与乙酰化处理橡胶木进行对比。

表 1 正交实验因素与水平Table 1 Factors and levels of orthogonal experiment

1.3 实验方法

1.3.1 试样制备

取无裂纹,无腐蚀且木质均匀的成熟橡胶木边材,裁取20 mm×20 mm×20 mm(纵向×径向×弦向)规格的木块。将木块在60 ℃烘干4 h,(103±2)℃烘干至绝干备用。

1.3.2 试样处理

将烘干的木块放置于密封的GSH−5 L高温高压浸渍釜(威海环宇化工机械有限公司,中国),在真空度−0.08 MPa下维持30 min。平衡大气压并同时将配制的苯甲酸酐乙醇溶液导入浸渍釜,加压至0.7 MPa,常温浸渍2 h。完成浸渍,排出多余的反应液,−0.08 MPa下维持30 min。取出试样,室温静置24 h,最后40 ℃烘干8 h用于后续反应。乙酰化浸渍过程与苯甲酰化步骤相同,反应条件根据文献[4]所述的最优条件进行设置。浸渍完成的木块按照正交实验表设计(表2)所设计的反应温度、反应时间进行处理并计算增重率(WPG)。

1.4 性能测试

根据参考文献[7]测试橡胶木的抗吸水体积膨胀率(ASE),每个处理条件选5个试样重复;参考文献[8]测试橡胶木的吸水性每个处理条件选5个试样重复。利用DSA25动态表面张力仪(德国Kruss公司,德国)对其接触角进行测量,TENSOR 27红外波谱仪(德国Bruker公司,德国)(FTIR)、JSM−7200F扫描电子显微镜(日本JEDL公司,日本)(SEM)对其结构进行分析。

2 结果与分析

2.1 正交实验分析及验证试验

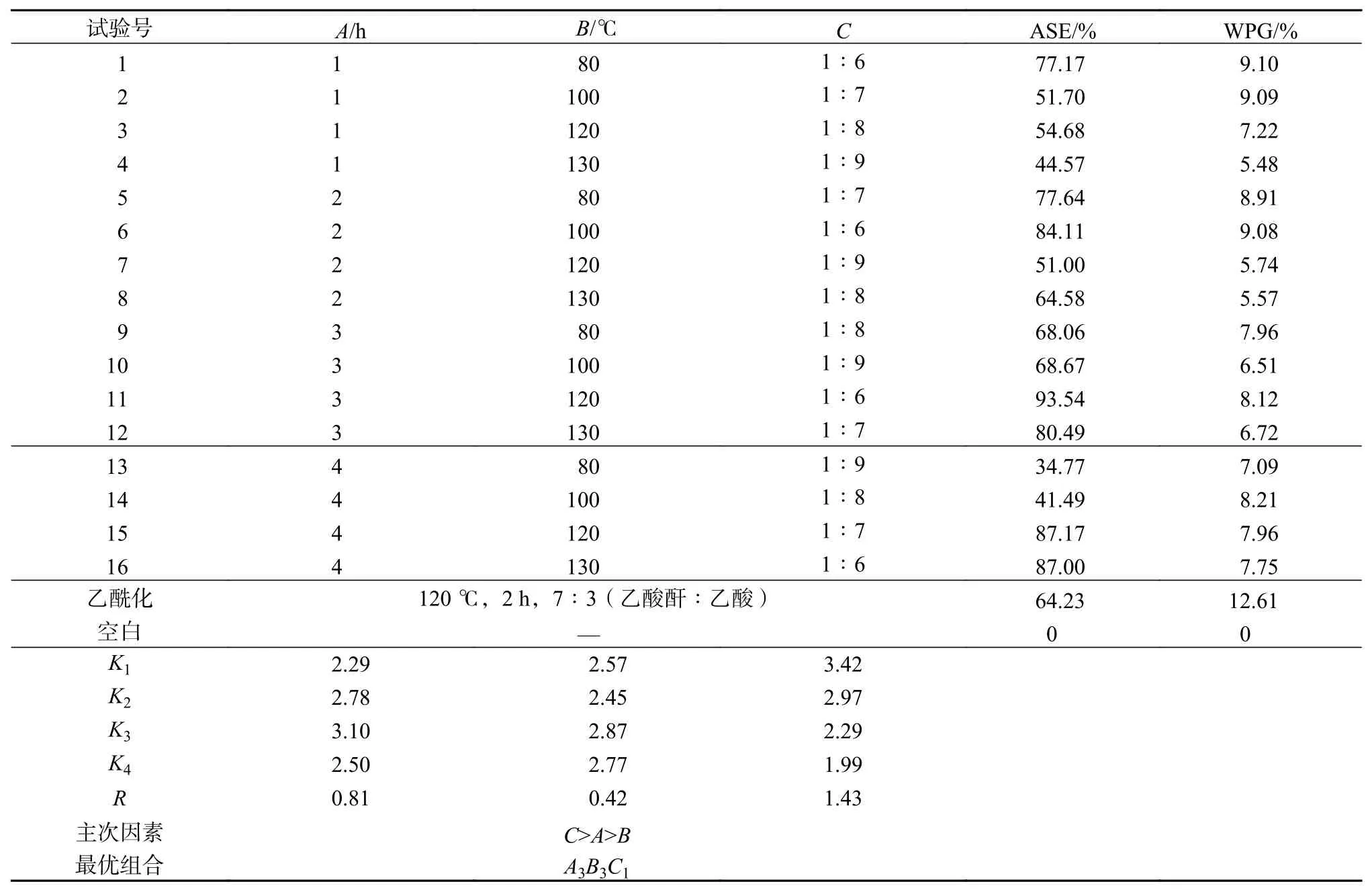

ASE是衡量木材尺寸稳定性的一项重要指标,同时WPG一定程度上可以反映木材苯甲酰化的程度,两者结合可以进一步推断苯甲酰化对木材的尺寸稳定性的影响。橡胶木乙酰化苯甲酰化实验设计如表2,同时表中列出了木材的ASE与WPG。

由表2可知,影响因素的主次顺序为C>A>B,最优组合为A3B3C1。因此,在整个橡胶木改性过程以反应液配比影响为主。按照正交试验确定的最佳工艺对橡胶木进行改性处理。料液比为1∶6,120 ℃反应3 h,改性材WPG为8.17%,ASE高达92.87%。与乙酰化相比苯甲酰化可以更好的提高橡胶木的尺寸稳定性。

表 2 正交实验结果分析Table 2 Analysis of orthogonal experiment results

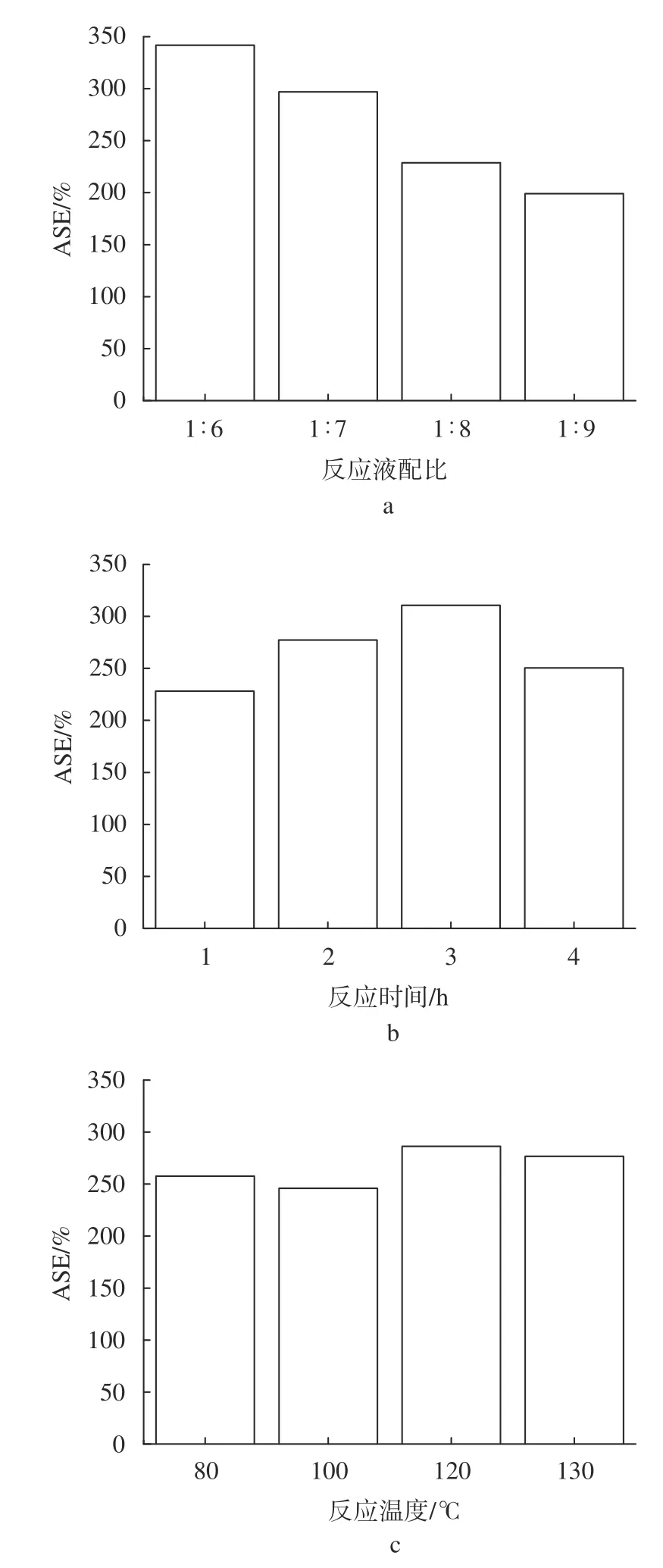

2.2 不同因素对橡胶木ASE的影响

图1为各因素对改性橡胶木ASE的影响,其中图1a为在不考虑反应时间、反应温度对实验的影响下,以反应液配比为标准对试样分组,并对不同组别的试样ASE进行求和作图,主要考察反应液配比对ASE的影响;图1b以反应时间为标准;图1c以反应温度为标准。可看出反应液配比对ASE的影响最大,反应时间影响次之,反应温度影响最弱。由图1a可知,反应液配比增大,橡胶木的ASE也随之增大。最佳的反应液配比为1∶6,这可能是因为苯甲酸酐的浓度越大能进入橡胶木内部的反应物越多,发生苯甲酰化的程度就越高。图1b显示,随着反应时间的增加,ASE先增加后降低,最佳的反应时间为3 h。随着处理时间的延长苯甲酰化程度提高,同时产生的苯甲酸就越多,高温酸性环境会促进木材纤维素酸解,破坏纤维素结构结晶度降低进而降低了木材的ASE[3,8],所以随着橡胶木苯甲酰化时间的延长ASE为先增加后降低的趋势。图1c中ASE的变化较为平缓,但120、130 ℃较高一些,这是因为随着温度升高,苯甲酰化程度提高导致木材羟基减少,吸水能力下降ASE提高,但高温酸性环境下也会破坏木材结构,故而120 ℃时的ASE较高。由图1可得出苯甲酰化的最佳工艺条件为反应液配比1∶6,反应时间3 h,反应温度120 ℃。这与表2的结果相一致,主次因素的分析也同表2结论一致。

图 1 不同因素对ASE的影响Fig.1 Effect of different factors on ASE of samples

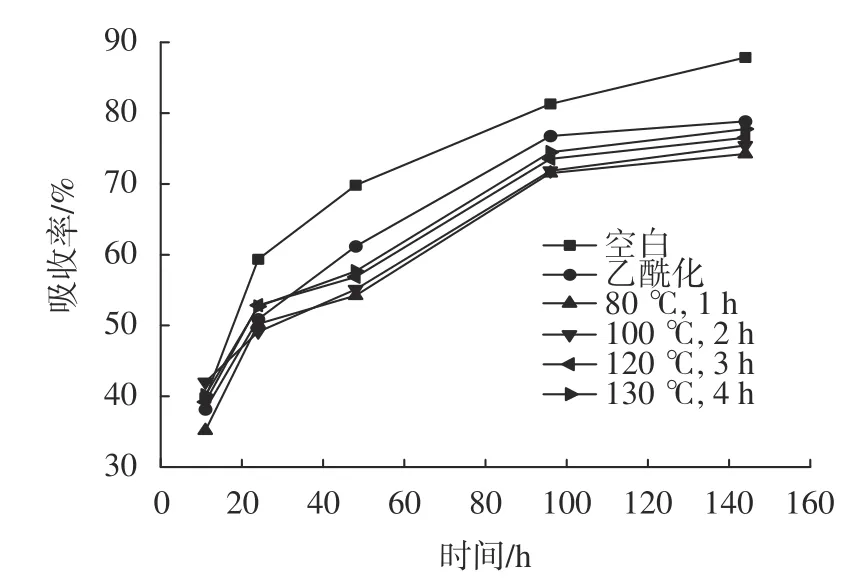

2.3 反应温度与反应时间对吸水率的影响

由图2可知,浸泡时间与吸水率成正比,整个测试过程原木吸水率远高于酰化橡胶木吸水率。在0~30 h内,乙酰化橡胶木与苯甲酰化橡胶木的吸水率基本保持一致,但低于原木。在吸水初期,木材处于干燥状态,水分可以迅速进入木材胞腔,所以试样的吸水量迅速增加。30~144 h酰化橡胶木吸水率增长缓慢,苯甲酰化橡胶木的吸水率低于乙酰化橡胶木,但差异较小。在100 h后酰化橡胶木吸水已经接近饱和,原木吸水率依然在持续增加。

图 2 木材吸水动态平衡Fig.2 Dynamic balance of wood water absorption

2.4 苯甲酰化对橡胶木接触角的影响

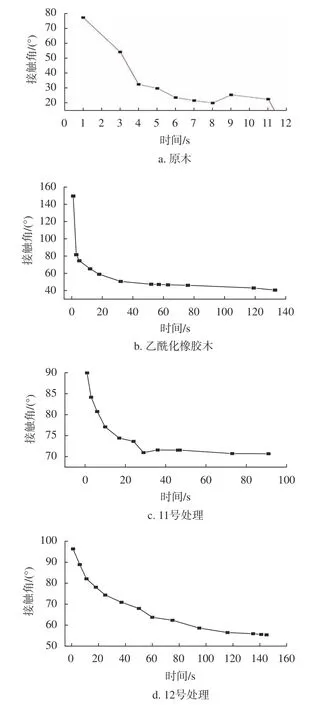

由图3可知,随着时间延长试橡胶木接触角逐渐趋于平稳。原木(图3a)的接触角迅速降低,在临近12 s时接触角为0°,疏水效果差。乙酰化橡胶木(图3b)在前20 s接触角下降非常快,80 s左右趋于平稳接触角为50°,131 s之后接触角维持在40.53°,疏水效果明显优于原木。11号苯甲酰化橡胶木(图3c)接触角15 s内下降迅速,在50 s左右趋于稳定,比乙酰化木材提早30 s左右,最终稳定的接触角为70.69°,远高于乙酰化橡胶木。苯甲酰化橡胶木疏水性能明显优于乙酰化橡胶木,说明苯甲酰化处理更能改善橡胶木的疏水性。正交实验结果显示,影响木材疏水性的主要因素是料液比,其次是反应时间,所以控制反应时间,忽略反应温度进行比较。选择11、12号处理进行比较。对比可以发现12号处理(图d)平衡时间明显较11号大约延长了50 s,且最终的平衡接触角为55.38°,明显低于11号处理。可见随着浸渍浓度的升高橡胶木的平衡接触角也随之增大。酰化橡胶木的接触角升高的主要原因可能是酰化反应降低了橡胶木中游离羟基的数量,木材亲水性降低[3-4]。

2.5 酰化改性机理分析

2.5.1 酰化橡胶木FTIR分析

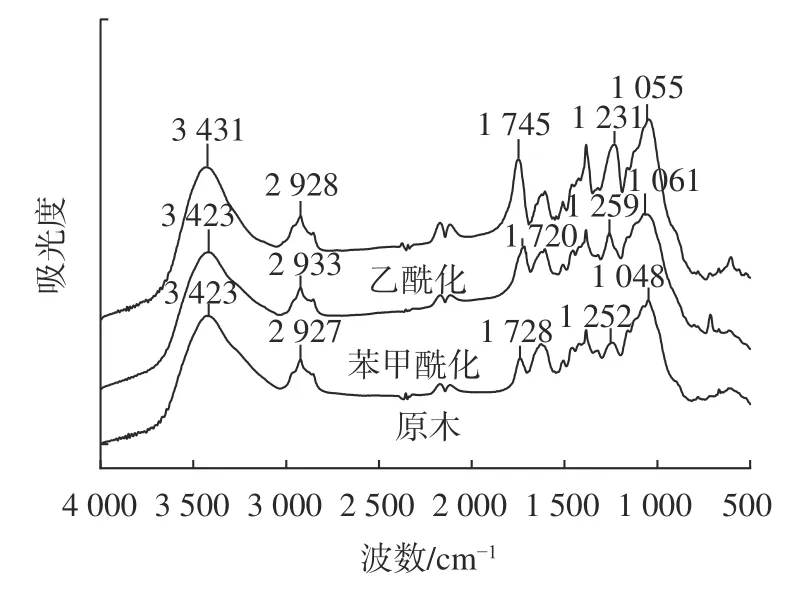

由图4知,酰化处理前后橡胶木的红外吸收峰有明显的变化。3 423~3 431 cm−1为O—H的伸缩振动峰,2 927~2 933 cm−1为C—H的伸缩振动峰,1 720~1 745 cm−1为C=O伸缩振动峰,1 231~1 259 cm−1为酯基[16]、木质素中C—O的伸缩振动峰,1 048~1 055 cm−1为纤维素半纤维素C—O的伸缩振动[4]。改性橡胶木的O—H吸收峰减弱C=O吸收峰显著增强,说明橡胶木被有效酰化。乙酰化C=O吸收峰高于苯甲酰化,进一步说明橡胶木乙酰化更为显著。在指纹区1 231~1 259 cm−1处酯基中C—O吸收峰也显著增强,进一步说明橡胶木被有效酰化。

图 3 木材接触角随时间变化曲线Fig.3 Curve of wood contact angle with time

图 4 木材红外光谱Fig.4 The FTIR of samples

2.5.2 酰化橡胶木SEM分析

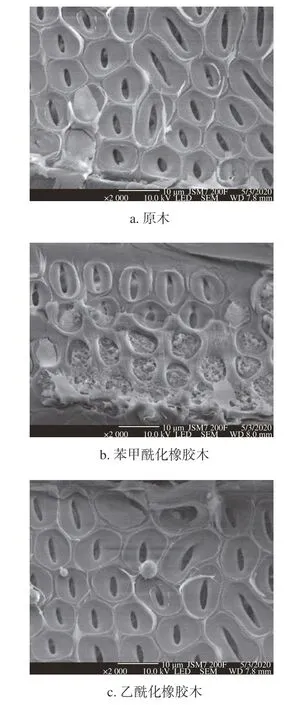

由图5可知,改性前后橡胶木的木材结构未发生改变[14],但苯甲酰化改性材胞腔有较多沉积物。结合图4可推测苯甲酰化改性材发生酰化反应的程度较低,苯甲酸酐以沉淀形式沉积于胞间,填充胞间孔道。苯甲酸酐本身不溶于水,具有较强的疏水性,沉积于胞间孔道可有效阻止水分子进入。已有研究表明醇类溶剂对木材具有良好的渗透作用[17],本研究使用乙醇为溶剂,有助于苯甲酸酐进入胞间孔道发生酰化反应并沉积,故而苯甲酰化改性材尺寸稳定性及疏水性均优于乙酰化改性材。

图 5 木材扫描电镜图Fig.5 The SEM of samples

3 结论与讨论

橡胶木苯甲酰化的最佳处理工艺为反应液配比为1∶6,120 ℃反应3 h。苯甲酰化WPG为8.12%,ASE为94%,接触角为70.69°。乙酰化增重12.61%,ASE为64%,接触角为55.38°,苯甲酰化比乙酰化更有利于改善橡胶木的尺寸稳定性。

木材本身是一种多孔隙的多羟基材料,其吸水的主要原因是水分子进入胞腔并占据胞腔位置,同时羟基作为亲水基团也会与水分子以氢键方式相结合。水分子的结合与渗透作用会使得细胞壁中大分子物质发生溶胀,分子间氢键发生断裂,使一些比较难以结合的活性位点得以显露,产生新的亲水活性位点,表现为木材吸水量进一步加大,并发生形变。酰化处理是利用酸酐与木材中的羟基发生化学反应,减少木材中游离的羟基数量,使木材亲水性降低,尺寸稳定性提高。

FTIR与SEM结果显示苯甲酰化程度低于乙酰化,但苯甲酰化改性效果却优于乙酰化。这可能是因为苯甲酰化改性过程中不仅发生了酰化反应降低木材中游离羟基的含量,苯甲酸酐还以沉淀的形式沉积于木材胞间孔道,阻碍水分子进入木材内部。并且苯甲酸酐不溶于水,其防水效果会进一步提高。而乙酰化则主依靠降酰化反应低木材中羟基的含量,并未填充胞间孔道。