预制高强混凝土薄壁钢管桩在满堂式码头中的应用

2021-05-06章康中交第三航务工程勘察设计院有限公司

◎ 章康 中交第三航务工程勘察设计院有限公司

许仁超 福建省福州港口发展中心水运工程质量安全技术站

1.满堂式桩基码头

满堂式高桩码头,通常采用桩基平台与接岸结构相结合的结构型式。这种结构型式在盐田、连云港等地区有许多成功应用案例。由于护岸施工完成后桩基施工难度较大,桩基先行施工,待桩基施工完成后进行桩间抛石形成接岸结构。为避免后实施的护岸结构对桩基的影响,桩基宜采用全直桩结构。

桩基结构桩型的合理选择是高桩式水工结构设计的关键。根据成桩的工艺,可以分为打入桩、灌注桩(嵌岩桩)。灌注桩(嵌岩桩)主要用于软土层厚度较小,下卧层以岩基为主的地基,具有截面惯性矩大、承载力高、对地基条件适应性好等特点,但桩基费用高,施工速度慢,需投入较多的成桩设备才能保证施工进度。当软土层较厚时,可优先采用打入桩,与灌注桩相比,其具有有施工工艺简单、施工速度快等优势。预应力方桩、预应力高强度混凝土管桩(PHC桩)、后张法预应力混凝土大管桩、钢管桩为最为常用的打入桩桩基形式。

2.TSC桩简介

预制高强混凝土薄壁钢管桩(TSC桩)是一种新型桩型,目前已在舟山等地区有较多的成功应用案例,技术成熟。其外壁为薄壁钢管桩,内壁为经离心工艺成型的混凝土强度不低于C80的素混凝土、预应力混凝土,内壁和外壁共同构成复合管桩。

3.工程案例应用

3.1 工程简介

福建某泊位工程,建设1个5万吨级多用途泊位,水工结构按照10万吨级集装箱船设计。相邻北侧已建码头采用沉箱重力式结构,南侧拟建码头采用高桩梁板结构。码头长325m(含38.18m北侧码头预留段),宽51.5m,顶高程10.0 m,码头前沿设计泥面-15.60m。码头平台上,前沿至岸桥后轨设计均载30kN/m2,后轨至码头平台后沿设计均载为40kN/m2。集装箱岸桥轨距30m,基距15.5m,轮距1.1m,8轮/腿,两台岸桥最小间距3m。工作状态最大轮压850kN/轮(海侧)、680 kN/轮(陆侧),非工作状态最大轮压1010 kN/轮(海侧)、1190 kN/轮(陆侧)。

根据地勘报告,距码头前沿70~180m后方已通过人工填石形成大面积陆域场地,部分场地已做堆场使用。海域区为海积层(稍密~密实的砂性土、流塑状淤泥、可塑状粉质粘土等),厚度40~48m,其下为强-中风化岩,下卧层中无明显有软弱土层分布。根据勘探揭露地层的地质时代、成因类型、埋藏深度、物理力学性质指标及其工程地质特征,自上而下依次为:抛填石①、细砂②、淤泥②-1、粉质粘土③、中砂③-1、黏土④、粉质粘土⑤、粗砂⑤-1、全风化花岗岩⑥、砂土状强风化花岗岩⑦、中风化花岗岩⑧。

考虑重力式结构持力层埋深较深,水工结构如采用重力式结构,基槽开挖回填量大,一方面将影响现场堆场的使用,另一方面会影响海洋环生态境。采用高桩结构不但可以减少上述影响,相比重力式结构还可以减少工程造价。

除了灌注桩外,由于本工程软土层较厚,桩基还可考虑打入桩。综合考虑设计船型及全直桩平台受力特性,在水平力作用下桩顶需承受较大弯矩,故本工程打入桩考虑钢管桩及TSC桩方案。在进行比较后,该码头满堂式全直桩方案采用的结构形式如下:码头平台采用高桩梁板式结构,桩基一般采用Φ1200mmTSC桩(每榀排架海侧4 根桩采用Φ1200mmTSC-P-II型(C型),钢管壁厚10mm,岸侧6 根桩采用Φ1200mmTSC-P-II型(C型),钢管壁厚14mm,桩壁厚均为150mm)、排架间距10m,每榀排架布置10根桩。根据现状,码头北侧已建码头预留沉箱,抛石层较厚,不具备打入桩条件,采用Φ1300mm冲孔灌注桩作为码头桩基结构基础。

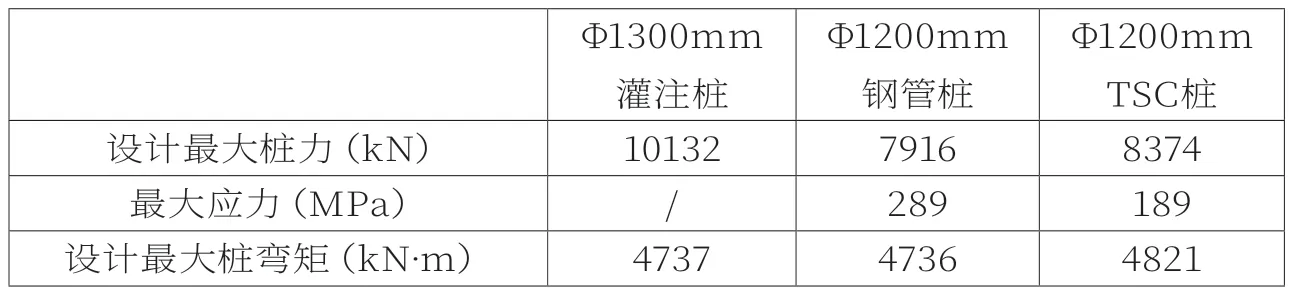

3.2 设计桩力的比较

比选桩基结构分别选用Φ1300mm的灌注桩、Φ1200mm钢管桩(计算壁厚20mm),桩基布置数量及形式和TSC桩结构方案相同。在外部荷载相同的情况下,各结构均无拉桩,设计最大桩力、最大应力及设计最大桩弯矩如表1所示。因结构均采用全直桩,桩数及布置相同,Φ1300mm灌注桩、Φ1200mm钢管桩桩基结构的设计最大桩弯矩基本一致,Φ1200mm结构同一排架内采用两种不同壁厚的桩基,设计最大桩弯矩略大。另外,Φ1300mm灌注桩为实心混凝土结构,桩基自重大,Φ1200mm钢管桩、Φ1200mmTSC桩结构为空心,桩基自重小,所以在三种桩基结构中,设计最大桩力值最大,Φ120 0mm钢管桩最小,Φ1200mmTSC在两者之间。

经计算Φ1300mm灌注桩受力钢筋的配筋率近3.8%,Φ1200mm钢管桩的最大应力已接近钢材的强度设计值,桩基受力已近极限。但钢管壁厚10mm的Φ1200mmTSCP-II(C型),纯弯时抗弯强度设计值7298kN·m,钢管壁厚14mm的Φ1200mmTSC-P-II(C型),纯弯时抗弯强度设计值达8848kN·m。

3.3 水平荷载作用下位移的比较

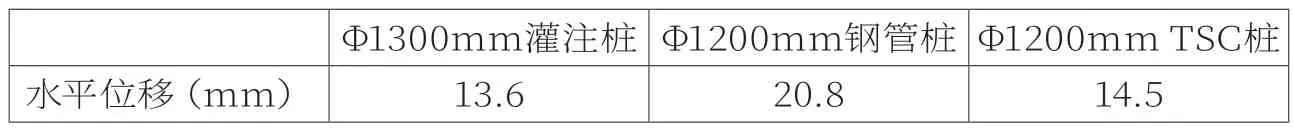

实心的灌注桩的因截面惯性矩大,刚度大,TSC桩外壁为薄壁钢管,内壁为混凝土,截面惯性矩次之,且钢材弹性模量大于混凝土的弹性模量,刚度较大,钢管桩壁厚远小于TSC桩的总壁厚,截面惯性矩最小,刚度也最小。在本工程中,对比采用相同桩数、桩基布置下Φ1300mm的灌注桩、Φ1200mm钢管桩和TSC桩结构,在船舶靠岸撞击力作用下的位移对比可知(表2),应用Φ1200mmTSC桩结构产生的水平位移显著小于Φ1200mm钢管桩结构的水平位移,略大于Φ1300mm灌注桩结构的位移。

表1 采用不同桩基结构的设计桩内力

表2 船舶靠岸撞击力作用下采用不同桩基结构的水平位移

3.4 造价的比较

本工程三种桩基结构的持力层均选为强风化~中风化花岗岩,各桩基结构的桩长相近,桩基制作及施工的费用,直接决定了三种方案的实际造价。因桩基数量一致,本文只需比较单根桩的不含税市场价(元)。

灌注桩虽然在材料费用上的成本低于钢管桩和TSC桩,钢护筒只需简易防腐,成本低,但其需要进行施工平台施工,钻孔并设置钢护筒,总的单桩成本高于其他桩型。TSC桩的成品外购费用低于钢管桩,且无需施工平台、钻孔、钢护筒,单桩成本低于其他桩型,本工程共使用260根TSC桩,相较其他桩型经济优势明显。

3.5 施工方面的比较

码头平台桩基采用灌注桩,其施工工艺繁杂,需要搭设施工平台、设置钢护筒、钻孔、清孔、吊放钢筋笼骨架、灌注水下混凝土等,各工序均在水上进行,施工周期比较长。质量方面,要控制混凝土浇筑前孔底沉渣厚度,保证单根灌注桩的混凝土连续浇筑,桩身无断层或夹层。

4.结论

对于桩基采用全直桩的满堂式高桩码头,需要保证桩基具有抗弯能力强,当选用打入桩时还需要确保其具备耐锤击性能好的特点。除了传统的灌注桩、钢管桩作为桩基外,TSC桩因其兼具钢管桩及混凝土管桩的优点,不但具备上述特点,价格又低于钢管桩。