沉箱陆上吊装工艺在渔港码头施工中的实践

2021-05-06罗建春中交上海航道局有限公司

◎ 罗建春 中交上海航道局有限公司

高琦 中交疏浚(集团)股份有限公司

1.引言

我国沿海小型渔港大多建于上个世纪中后期,码头结构形式多采用浆砌块石和混凝土混合结构。随着渔业产业升级以及渔船的逐步大型化,原有的码头岸线已无法满足渔船的安全停靠和生产需求,各地也逐步开始对老旧渔港进行升级改造。目前常规的码头结构型式多采用沉箱等重力式码头结构,其涉及的大型水工构件多采用水上安装工艺,而一般渔港水域狭小、水深条件差,且渔港常年处于生产运营状态,渔船进出港口和靠岸作业频繁,采用水上安装作业将受到各种限制。针对上述情况,在辽宁省葫芦岛市绥中县张见港二级渔港升级改造施工中,我们结合渔港改造的实际情况,最终将沉箱水上安装工艺调整为陆上吊装施工工艺,以实现沉箱构件安全、高效、高质量的安装。

2.工程概况

2.1 施工内容

葫芦岛市绥中县张见二级渔港升级改造项目是将老旧渔码头岸线升级改造为沉箱重力式码头改造长度403m,共需安装沉箱106个。单个沉箱长5m,宽3.6m,高5.5m,重约83吨。

2.2 工程难点及应对措施

考虑到渔港施工水域狭窄,水深条件差,且进出渔船较多,为确保施工安全和整体施工进度,工程采用陆上履带吊吊装工艺取代传统的沉箱水上安装施工工艺。

2.3 吊装区域现状

为减少沉箱的倒运,提高安装效率,本工程沉箱预制区域采用就近原则,尽可能利用原码头岸线后方堆场作为临时预制场地。

3.设备选型、技术参数安全性校核

3.1 设备的选型

通过现场履带吊可作业区域大小、吊距以及需承受的吊重,综合对比不同起重设备起吊参数、安全稳定性能以及经济合理性,选定倒运起重吊装设备为150吨(XGC150)履带吊,安装起重设备为400吨(SCC4000)履带吊。

3.2 吊具的选择

吊具准备两套。材料使用如下:直径70mm、单根长16m的钢丝绳4根,直径52mm、单根长8m的钢丝绳8根,吊架两个,吊架采用Q345B 材质钢管焊接制作,吊架上与沉箱吊装孔相对应位置设置四组吊环,吊环内穿钢丝绳连接履带吊吊钩,钢丝绳与水平面角度为60°。

3.3 技术参数安全验证

结合选定的设备、吊具进行相关安全验算,通过验算进一步验证起重设备、吊具的作业安全系数、作业区的地基承载力和边坡稳定性均能满足安全要求。

3.3.1 吊架结构强度计算

吊架采用Midas Civil 有限元建模计算,吊架结构采用梁单元模拟,钢丝绳采用索单元模拟,沉箱自重作为荷载施加在吊架之上,计算时动力荷载系数取为 1.3。计算吊架最大应力48.4MPa,小于Q345B 钢材容许应力305MPa,满足要求。钢丝绳最大应力 82.9MPa(模型中按Φ70 钢丝绳试算),单根钢丝绳最大拉力 319kN。

3.3.2 钢丝绳强度计算

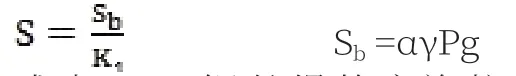

根据吊装工程经验,钢丝绳的容许拉力可按下式计算:

式中:S--钢丝绳的容许拉力(kN);

Sb--钢丝绳的破断拉力(kN);

Pg--钢丝的破断拉力总和(kN);

α--考虑钢丝绳之间荷载不均匀系数,取 0.80;

K1--钢丝绳使用安全系数,钢丝绳作吊索无绕曲时一般取 5;γ--材料损伤系数,取 0.9。

计算本工程钢丝绳的容许拉力S 为 319kN,计算破断拉力Pg 为2215kN,即选择的钢丝绳最小破断拉力不得小于 2215kN。

本工程选择公称抗拉强度为1770Mpa,钢芯钢丝绳为1220Mpa的Φ70 与Φ50(吊架下方连接卡销)6*41SW型号钢丝绳。

4.沉箱陆上吊装施工情况

4.1 吊装施工

由于本工程沉箱共计106个且为连续布置,为减少天气、施工干扰、水流条件等因素影响,采用陆上大型机械安装配合GPS定位,能实现大型构件的高安全高效率高质量安装。

4.1.1 吊具安装

吊装工艺由吊钩、吊架等组成,吊钩连接在吊架四角,位于吊架上部,吊架下方使用4根钢丝绳连接卡销,并同时连接吊筐。

4.1.2 试吊

吊具与沉箱固定牢固后,进行试吊,试吊过程中,沉箱附近严禁人员逗留,通过试吊对现场作业条件、各项参数以及安全作业范围进行进一步的确认。

4.1.3 沉箱起吊安装

沉箱安装前,对基础进行复验,并且检查基础是否存在杂物和扰动现象,如存在及时进行清理,沉箱起吊后缓缓移至水面进行下沉安装,待水面没过进水孔位置后,沉箱开始进水下沉。待沉箱距离基床顶面约0.5m处时,停止下沉,测量人员上前利用GPS、全站仪,对沉箱中心及前沿线进行定位,再由施工指挥人员与起重人员沟通进行沉箱位置的不断调整,并缓缓落钩。当沉箱底部距离基床顶面约0.2m时,暂停落钩,测量人员再次精确测量,沉箱调整至位,快速落钩,直至沉箱完全落底。

4.2 安装效率分析

本工程共计沉箱106个,整个吊装过程均在低潮位进行,根据现场实际统计数据,单个沉箱安装起吊安装时间约30min,考虑到天气、施工干扰等因素影响,平均每天安装4个,单个潮水最高安装可达8个。

4.3 安装质量控制分析

本工程在吊装过程中,需通过各个环节的精确控制来保障沉箱的安装质量,避免反复起吊下沉,影响施工质量和效率。为实现沉箱快速高质量的安装,主要做好以下几点:

(1)安装前,再次对基床进行检查,确保基槽面平整无回淤情况。起吊后对沉箱底部进行检查,确保进水孔通畅且底部无残渣。

(2)吊装过程中,起重设备操作由专人指挥,严禁沉箱大幅度移动,并通过沉箱两侧的定位绳不断对安装姿态进行调整,确保沉箱准确入水下沉。

(3)沉箱就位沉放到底后,测量人员使用仪器对沉箱的施工轴线偏差、临水面错台、接缝宽度及竖向倾斜进行校核。满足精度要求后,拆除卡销,安装作业完成。若不满足要求,则缓缓起吊沉箱距离基床顶面约10cm左右,重新进行调整,确保安装精度。

(4)为确保安装质量和作业安全,沉箱安装均在低潮位进行,水位超过沉箱安装顶标高时,停止安装。

4.4 安全控制

(1)在进行施工技术交底的同时已进行安全技术交底,现场安排专职安全员负责现场安全管理工作。

(2)吊机作业半径范围内拉设警示带,作业期间禁止人员进入作业区域。

(3)进入施工现场人员已按规范佩戴安全帽,高空作业必须系好安全绳,测量定位人员按照要求穿戴好救生衣。

(4)起重吊运的各类索具如钢丝绳、卡稍安全可靠,起重操作按起重“十不吊”原则进行。

5.结论

经过本工程沉箱陆上安装工艺实践表明,针对类似的小型渔港升级改造工程,结合现场施工条件,采用陆上大型设备进行沉箱、方块等重力式码头安装,具备安全、高效、质量可靠等优点。采用陆上设备安装要优于传统的水上安装,在作业水域狭小的情况下,避免了水上作业的安全风险以及渔船进出港等施工干扰;一般的沉箱安装均需候低潮施工,可作业时间短,陆上设备安装准备时间段,稳性好,能快速准确落位,单块的安装时间较水上安装大大缩短,单个潮水的安装数量最高可达8块,也大大的节约了施工成本。