柴油加氢装置高压换热器结盐抽芯检修工艺

2021-04-30任海云张东波宋满堂

任海云,张东波,宋满堂

(中石油第二建设有限公司,甘肃 兰州 730060)

1 概述

某石化公司300 万t/年柴油加氢装置反应系统共有5 台高压换热器,均采用隔膜密封盘密封形式。该装置投产半年后,其中一台铵盐结垢情况严重,换热器管束被堵塞,导致高压系统压降较高,装置处理量受到一定的影响,因此对反应系统高压换热器进行了检修。在本次检修结束后,对检修中高压换热器抽芯困难的问题、采取的措施进行了总结分析。

2 隔膜式换热器基本结构及特点

高压换热器是柴油加氢装置的关键设备,在工艺流程中通常设置在加氢反应器下游,管程热介质为高温反应产物、氢气、硫化氢等,壳程为原料油、氢气、硫化氢或低分油等其他冷介质。操作工况为高温(中温)、中压、临氢及硫化氢强腐蚀环境,条件比较苛刻。因此,为了使高压换热器在高效换热及操作条件安全可靠的前提下工作,在加氢装置中经常选用隔膜密封盘式高压换热器。

2.1 隔膜式高压换热器的基本结构

隔膜式高压换热器的基本结构如图1-2 所示。主要由外壳部件和管束部件两部分组成,其中管束部件与普通高压换热器中管束的结构相同。不同的是管板将换热器内部空间分为管程和壳程两部分,管箱和壳程筒体结构都是焊接在一起的完整筒体,省去了传统大法兰式换热器在连接管、壳程时的两片设备法兰,采用这种结构使设备本身更加紧凑、管壳程进出口接管尽可能的靠近管板。

图1 隔膜式换热器的基本结构

图2 隔膜密封盘的局部视图

2.2 隔膜式高压换热器的基本特点

具有结构简单、密封安全可靠、单台投资成本减少、制造难度相对低、经济实用等特点。

3 存在问题及原因分析

3.1 存在问题

对装置4 台高压换热器进行管束抽芯检查后,1 台高压换热器需要整体更换,3 台需要检修。需抽芯检修的3 台高压换热器均为U 型管式双管程、双壳程结构,管箱封头采用隔膜式密封。在管束抽芯过程中发现,反应产物-混氢油换热器内部没有铵盐结垢,内件及导流筒、管束等拆除顺利;而在反应产物-冷混氢油换热器管束抽芯时,内件及导流筒无法使用常规方法进行抽取,主要原因为管箱结垢严重,致使导流筒与管箱之间的装配间隙完全被结垢物填充,导流筒抽出困难。

3.2 原因分析

3.2.1 反应系统工艺流程

自装置外来的原料油等混合原料,经反应进料泵升压后,在流量控制下,进入反应产物-冷混氢油换热器壳程和反应产物-混氢油换热器壳程与反应产物进行换热后,进入反应进料加热炉加热至反应所需温度,再进入加氢精制反应器,在催化剂作用下进行脱硫、脱氮、脱氧、烯烃饱和、芳烃饱和等反应。来自加氢精制反应器的反应产物,经反应产物与混氢油换热器管程、反应产物-低分油换热器管程和反应产物-冷混氢油换热器管程换热后,经反应产物空冷器冷却至50℃以下,进入高压分离器。

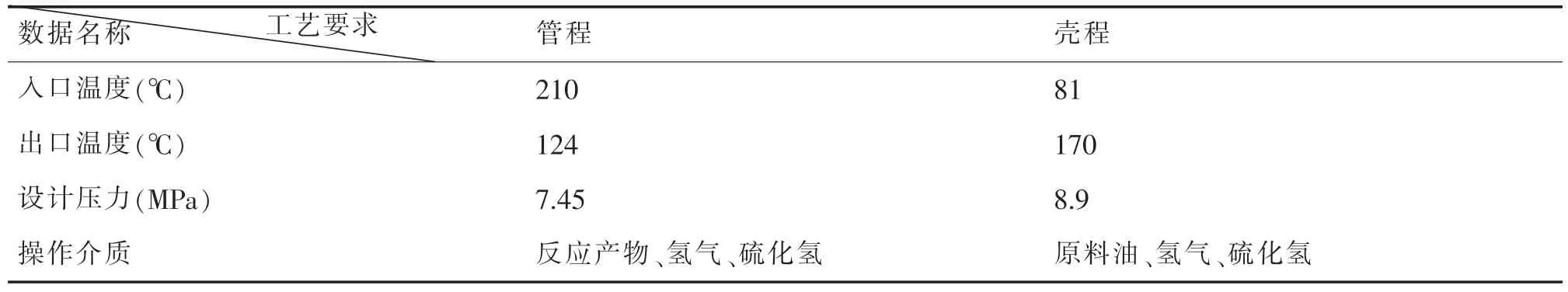

3.2.2 反应产物-冷混氢油换热器设计条件及技术要求(见表1)

表1 反应产物-冷混氢油换热器设计条件及技术

3.2.3 铵盐结垢

根据设计条件及技术要求,反应产物-冷混氢油换热器管程进出口设计温度为210℃/124℃,温度如果高于氯化铵的结晶温度(210℃左右),铵盐无法形成结晶。然而,该装置自开工以来,由于原料油没有达到原设计要求的轻油进料,且原料油中氯离子、铵根离子含量高,导致反应产物-冷混氢油换热器管程内温度一直低于设计值。

原料油经过混氢反应后,生成的NH3、H2S 和HCL 在反应流出物经换热冷却后,由于NH3、H2S 和HCL的分压较高,化合成NH4HS、NH4CL固体(NH4CL 的结晶温度约为210℃,NH4HS 的结晶温度约为121℃)而结晶析出,于高压换热器流速低的部位聚集结垢,浓缩沉积造成垢下腐蚀,形成蚀坑,使导流筒表面粗糙度增加,更易形成结垢,日积月累结垢会更加牢固,不仅影换热效果,也给抽芯检修带来困难。

对其中一台反应产物-冷混氢油换热器管束进行抽芯检查,在管束抽离壳体时发现壳体结垢严重(如图3 所示),导流筒抽出困难。而在后续两台抽芯检查时,导流筒与壳体之间结垢比之前更加严重,对现场检修造成很大影响。

图3 反应产物-冷混氢油换热器导流筒表面结垢

4 采取的措施及处理工艺

隔膜密封盘及压紧环、半月板、压紧法兰、四合环拆除后,进行导流筒的拆除,由于导流筒与壳体之间的铵盐结垢严重,铵盐结垢填充满导流筒与壳体的安装间隙,使二者之间产生极大的粘结力,造成导流筒抽出困难。

4.1 导流筒拆除措施

由于隔膜密封盘式高压换热器的管箱与壳程筒体是焊接在一起的完整筒体,没有传统的连接设备管壳程大法兰,因此,给设备管束抽芯检查带来了困难,无法采用常用的抽芯机进行抽芯,因此,需根据隔膜式高压换热器的内部结构特点制作专用拆除工装。

4.1.1 利用导流筒拆除专用工装

将自制工装与导流筒连接,首先在工装水平方向安装两台150t 液压千斤顶进行导流筒抽出试验,当两台千斤顶同时作业时,观察导流筒是否有移动迹象,如果有松动,继续进行抽出导流筒;如果未动,则需在工装垂直方向再安装两台150t 液压千斤顶(共计4 台)进行作业,如图4 所示。

图4 导流筒拆除专用工装

4.1.2 导流筒拆除

拆除导流筒时,将工装上的液压千斤顶同步操作,以便保证受力均衡,导流筒在壳体内出现明显的滑动时,拆卸工装上的千斤顶,用50t 吊车吊稳导流筒与工装的结合体,在工装前端挂上钢丝绳,用装载机配合拉出导流筒,对抽出的导流筒进行详细检查,重点检查隔板与筒体是否变形以及筒体受腐蚀的程度。

4.2 结垢处理措施

换热器管箱筒节材质为15CrMoⅥ级锻件,壁厚为110mm,内径为Φ1400mm;导流筒(内筒)顶圈材质为15CrMoⅢ级锻件,壁厚为187.5mm;筒节材质为15CrMoR,壁厚为38mm,内径为Φ1395mm(前端)/1392mm(末端),长度为1210mm。内筒及壳体之间间隙为2.5mm~4mm 之间,该间隙之间铵盐结垢厚度较厚。

由于铵盐结垢位于导流筒及壳体之间且间隙极小,无法采取其他措施进行清除,因此根据结垢的成因分析,将铵盐结垢加热至210℃左右,使铵盐熔解或分解。同时使筒体在加热作用下膨胀,使二者间隙增大。

在导流筒管程接管前后、筒体外部前端500mm处安装电加热带进行加热(如图5 所示),电加热时间一般需要持续24h 左右,可控温度420℃左右,该温度既可以达到熔解或分解铵盐结垢的目的,也避免了长时间高温加热对设备本体的影响。

图5 壳体外壁加热

4.3 冷却

在筒体外部加热的同时,在导流筒的内壁放置干冰,利用干冰的汽化现象,降低导流筒的温度,避免导流筒产生热膨胀,达到使二者间隙增大的目的。

4.4 实施效果

通过采取以上措施,导流筒成功抽出,结垢顺利清除,为后续检修的扫清了障碍(如图6 所示)。

图6 导流筒成功抽出

5 结语

本文对隔膜式换热器导流筒与壳体内壁铵盐结垢成因进行分析说明,导流筒结垢问题仍将对隔膜式换热器检修造成影响。经过导流筒铵盐结垢问题采取的处理措施,成功解决了导流筒抽芯困难的现象。考虑到该炼油厂近期无法引进化工轻油及原料油硫含量无法降低等客观因素,而高压换热器检修管束又需要抽芯检查,为了保证检修的高质量、高效率,得出以下合理结论:

1)采取相应的生产工艺减少导流筒及壳体装配间隙之间的铵盐结垢。

2)根据反应产物-冷混氢油换热器导流筒规格尺寸,备用一件导流筒,便于循环使用,检修拆除后消除表面形成的蚀坑,减少结垢存积量。

3)针对反应产物-冷混氢油换热器检修,制做标准化工装。

4)在导流筒外壁刷涂阻焦剂,降低外壁结焦结垢的可能性。