变截面空心薄壁墩液压爬模施工工法中新型钢筋绑扎平台及组合式滑动模板研究

2021-04-30孙永江代岳龙

孙永江,代岳龙

(1.甘肃路桥公路投资有限公司,甘肃 兰州 730000;2.中交二航局六分公司,湖北 武汉 430040)

1 概述

目前国内外高墩、高塔施工多采用液压爬模施工技术,该技术成熟可靠,安全易操作[1],但在液压爬模施工工法中,对模板结构及钢筋绑扎平台少有提及[2,3]。

随着我国进入“一带一路”及“交通强国”建设的关键时期,西北部经济的发展需大力建设公路桥梁工程等基础设施[4],高海拔恶劣条件下山区超高墩桥梁建设施工将会越来越多,对液压爬模在变截面超高空心薄壁墩施工应用中的安全性、施工工效等提出了更高的要求。本文从变截面超高空心薄壁墩液压爬模施工中钢筋绑扎安全性、变截面墩身模板设计和内模提升方法等问题出发,结合实际应用,设计出超高墩钢筋快速绑扎平台、模数化收分钢模板和组合式内模滑动提升装置,达到了提升施工工效、保证施工安全的目的,为国内高海拔严寒区超高墩快速施工提供了有效参考。

2 工程概况

依托项目区位于甘青两省交界,青藏高原与黄土高原过渡地带的太子山北麓,山体陡峭,山间沟谷多呈“V”字形,项目路线所穿越的达里加山区山体海拔在2700m 左右,属于高寒阴湿气候,全年气温偏低,冬期时间长,有效施工时间短;卧龙沟3#特大桥为该项目一座多跨连续刚构桥,其2-10 号墩均为空心薄壁墩,最大墩身高度为155m,部分墩身截面四面收分,施工均采用液压爬模工艺。有效施工时间短、墩身变截面设计、内模提升安全风险大为该桥下构施工的重、难点。如图1 所示。

图1 依托工程桥型布置图

3 工程特点难点

1)项目所在地属于高寒高海拔阴湿气候,全年低温期长,降雪持续时间为11 月至次年5 月,而7月至9 月为雨季,降雨强度大、持续时间长,导致现场年有效施工时间不足8 个月。

2)变截面墩柱高达155m,四面收坡,按照常规4.5m 标准段分节施工,循环次数多,施工周期长。

3)在高海拔区,高空作业人员作业风险高、效率低。

4 工艺优化方向

1)开发高墩钢筋快速的绑扎平台。高墩墩身钢筋绑扎平台较普遍的做法是借助于特制的外架来完成钢筋的绑扎,传统的外架采用脚手管搭设,通常脚手管结构较复杂,搭建时间长,扣件螺栓易损坏丢失,占用空间较大,易形成封闭的空间不方便钢筋吊装和人员的操作,搭建完成的支架高度不方便调整,存在成本高、拆装繁琐、施工周期长等缺点,不便于较高墩身钢筋绑扎施工。

通过研发一种高墩钢筋笼的绑扎平台——采用简单、便于操作和加工的简易挂架平台用于较高墩身、结构物较复杂的钢筋笼绑扎平台,以解决上述问题。

2)大节段模数化收分钢模板设计。本项目超高墩(155m)因有效施工工期短(年不足8 个月)及变截面墩身施工中需逐节收分,常规的4.5m 分节施工工艺存在节段间接缝多、施工效率低、墩身偏位控制难度大、安全隐患大等问题,较难满足本项目施工进度及安全质量控制要求,经研究设计出了6m 大节段模数化收分液压爬模钢模板。

3)组合式滑动内模板施工优化。对于超高墩施工,内模板常规施工方法主要有滑模、爬模和翻模,各系统的特点及优缺点也比较明显。根据本项目墩身结构特点及内部空间限制条件,通过综合滑模、爬模、翻模各工艺特点,提出一种组合式滑动内模板,解决空心薄壁高墩内部操作空间小、内模板提升安拆难度大、施工风险高、混凝土外观质量上较难控制的难题。

5 关键技术优化施工

5.1 空心薄壁墩钢筋绑扎平台优化

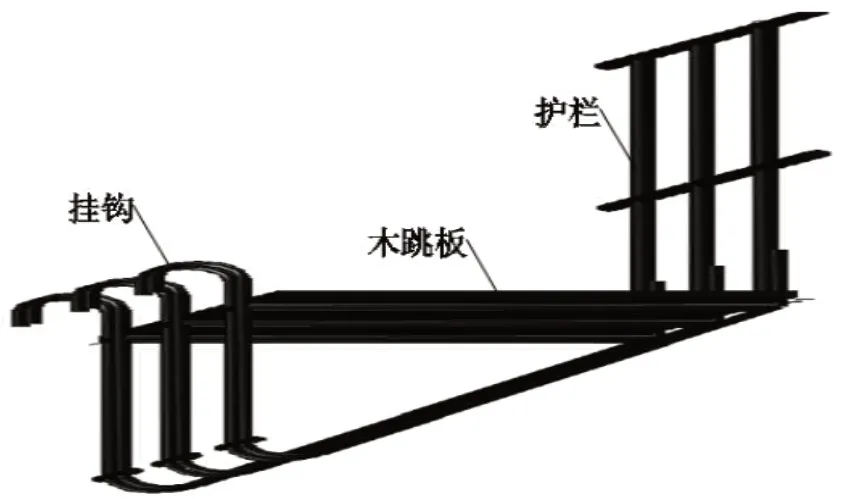

钢筋绑扎平台由简易挂钩、护栏、木跳板组成,如图2 所示。

图2 钢筋绑扎平台侧面示意图

其中,简易挂钩又可分为五个部分组成:拉钩;架底挡杆(约40cm 与胎架垂直);主胎架;胎架连接杆;护栏安置杆。如图3 所示。

图3 钢筋绑扎平台结构示意图

1)拉钩:结构为半径5-8cm 圆弧段加5cm 的直线段构成,用于勾住钢筋笼的水平钢筋或箍筋给整个挂架系统提供竖向支持力,拉钩大小可根据实际情况进行调整;

2)架底挡杆:与钢筋笼的主筋相接触并垂直于主筋,起连接胎架和保证胎架稳定性的作用,为整个挂架系统提供水平方向的支持力;

3)主胎架:由“V”字形底架和水平横梁组成,“V”字形底架用于连接拉钩、挡杆、护栏安置杆;水平横梁用于支撑木跳板提供工作平台;

4)胎架连接杆:将两个胎架连接起来用于增加胎架系统的稳定性和承载力;

5)护栏安置杆:连接在主胎架上用于护栏的安装,为整个挂架系统提供安全保障。

5.2 6m 大节段模数化收分钢模板设计

项目墩柱设计为变截面空心薄壁墩,四面按60:1、80:1 比例进行收分,采用液压自爬模系统施工,为保证施工效率,将节段施工由原来的标准4.5m/节段增加至标准6m/节段,同时,按照墩柱收分坡率,在模板加工时设置收分调节模板,在调节模板背面提前按每节段收分宽度设置边框,逐节段沿边框切割,不仅提高了施工效率,保证了模板拼装精度,减少了模板拼缝,并且节省材料,经济效益显著。如图4 所示。

图4 6m 大节段模数化收分钢模板设计示意图

①将墩柱单面模板分三块制作,两侧设置模数化收分调节模板;②边框间距L 根据每节段收分宽度设置,逐节段沿边框切割,并打磨平直;③边框设置螺栓孔,均与阳角模螺栓孔匹配。

由于塔柱为单箱室结构,为方便混凝土浇筑,将模板设计为6.15m,其中下部0.1m 作为已浇筑砼面的模板支撑点,上部0.05m 防止砼浆水溢出污浊砼表面和工作平台。每节段模板使用,需使用高精度测量仪器进行精确定位,浇注砼前,需检查模板上各拉杆是否都上紧。

5.3 组合式滑动内模板设计优化

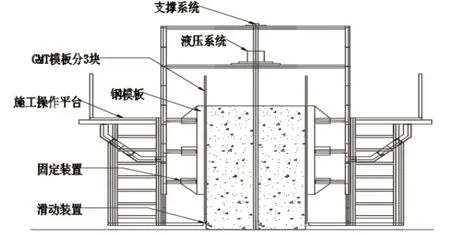

因塔柱内部空间有限,无法采用液压爬模系统,而翻模施工存在安全风险大、模板投入多、施工效率低等问题,因此本项目高墩施工内模采用滑模系统,这种系统具有施工速度快、结构整体性较好、利于模板调整、操作方便、施工效率高等优点。同时为进一步克服滑模施工外观质量差、养护难度大等缺点,研究出一种“组合式滑动内模板”,组合式滑动内模板优化后结构的组成包括:支撑装置、液压系统装置、GMT 模板(一种玻璃纤维连续)、滑动装置、钢模板、固定装置、施工操作平台。标准节断面总体布置图如图5 所示。

图5 组合式滑动模板布置示意图

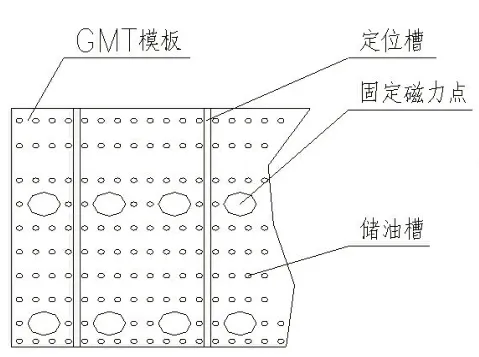

模板设计分为两层,外层为普通钢模板,内层为GMT 材料模板,其中将内层模板设计成三节段为周转循环利用,混凝土浇筑完成后,外层模板滑动上升可用作下节段施工平台,内层GMT 模板不动,对混凝土表面起到养生保护作用。如图6-7 所示。

图6 GMT 模板平面示意图

图7 钢模板立面示意图

6 结束语

依托既有工程卧龙沟3 号特大桥墩柱施工,针对西北有效施工期短、海拔高、墩身施工风险大等难点,在借鉴国内外类似施工技术基础上,进一步对液压爬模施工工法进行优化改进,尤其在常规液压爬模施工工艺基础上,针对变截面超高空心薄壁墩快速化施工需求,设计出了新型超高墩钢筋快速的绑扎平台、模数化收分钢模板以及组合式内模滑动提升装置,将新型平台、模板设计与液压爬模施工技术结合,形成了创新技术成果,有效保证了西北高海拔地区变截面超高墩施工的安全,大大提高施工工效,有助于行业内技术水平的提升,在同类超高墩快速化施工具有极大推广应用价值。