NiAl-31Cr-3Mo共晶合金的高温氧化行为

2021-04-30王振生

张 玺 刘 刚 肖 靖 王振生 谢 亿

(1. 国网衡阳供电公司,湖南 衡阳 421001;2. 湖南国生新材料科技有限公司,湖南 湘潭411201;3. 湖南省电力研究院,湖南 长沙 410007)

0 引言

由于有序金属间化合物NiA1具有5.86g/cm3的低密度,1640℃的高熔点,70~80W/m·K的高热传导性,且抗高温氧化性能优异,作为替代镍基高温合金的极具希望的高温结构材料,几十年以来,各国学者通过各种强化方法和工艺,在提高NiA1合金的室温塑性和高温强度方面取得了一定成果[1-4],其中,采用定向凝固工艺制备的DS NiAl-31Cr-3Mo共晶合金表现出良好的综合性能,美国国家航空航天局报道其室温断裂韧性达到了17~22.1MPa·m1/2,利用微合金化还可以提高其高温强度,综合性能已经可与DS NiAl-28Cr-6Mo相媲美[5]。鉴于高温结构材料既需要具有优异的综合力学性能,还要求其在高温工况下具有优异的化学稳定性。又考虑到定向工艺复杂、成本高,为此,本文采用普通铸造的NiAl-31Cr-3Mo共晶合金,测试其高温氧化性能,研究了其高温氧化机理。

1 实验方法

1.1 合金的制备

选用高纯金属Al,Cr,Mo和电解Ni,作为原材料,按照名义成分为33Ni-33Al-31Cr-3Mo(at.%)在高真空电弧炉中熔炼合金铸锭,合金锭反复熔炼3次以上,以确保化学成份的均匀性。合金锭线切割加工后,表面机械磨光至800#砂纸,制备成尺寸为10×10×2mm的氧化样品,丙酮超声波清洗、去油,烘干后待用。

1.2 恒温氧化实验

在马弗炉中进行恒温氧化实验,实验温度分别为900℃、1000℃、1050℃、1100℃和1150℃,预先将Al2O3坩埚烧至恒重,将样品放入Al2O3坩埚,置于马弗炉中进行静态氧化实验,每隔一段时间取出坩埚,采用精度为2×10-5g的分析天平称质量,最终的氧化时间为100h。每个氧化增重值为3个氧化试样结果的平均值。采用S-3400N型扫描电镜分析氧化试样。

2 结果及讨论

2.1 NiAl-31Cr-3Mo共晶合金的组织形貌

图1为NiAl-31Cr-3Mo共晶合金的微观组织。合金由黑色树枝状NiAl初生相和NiAl/Cr(Mo)共晶胞状组织构成;合金组织基本致密,局部有小尺寸的孔洞存在,这是由于铸造导致的缺陷[6]。由于Cr(Mo)相中析出大量细小颗粒状NiAl相,NiAl基体中析出大量细小颗粒状Cr(Mo)相[6],故EDS测得合金中Cr(Mo)相和NiAl基体的成分分别为9.8Ni-9.6Al-54.4Cr-26.2Mo(at.%)和45.8Al-48.8Ni-4.6Cr-0.8Mo(at.%)。

图1 NiAl-31Cr-3Mo共晶合金背散射组织形貌

2.2 NiAl-31Cr-3Mo共晶合金的氧化动力学分析

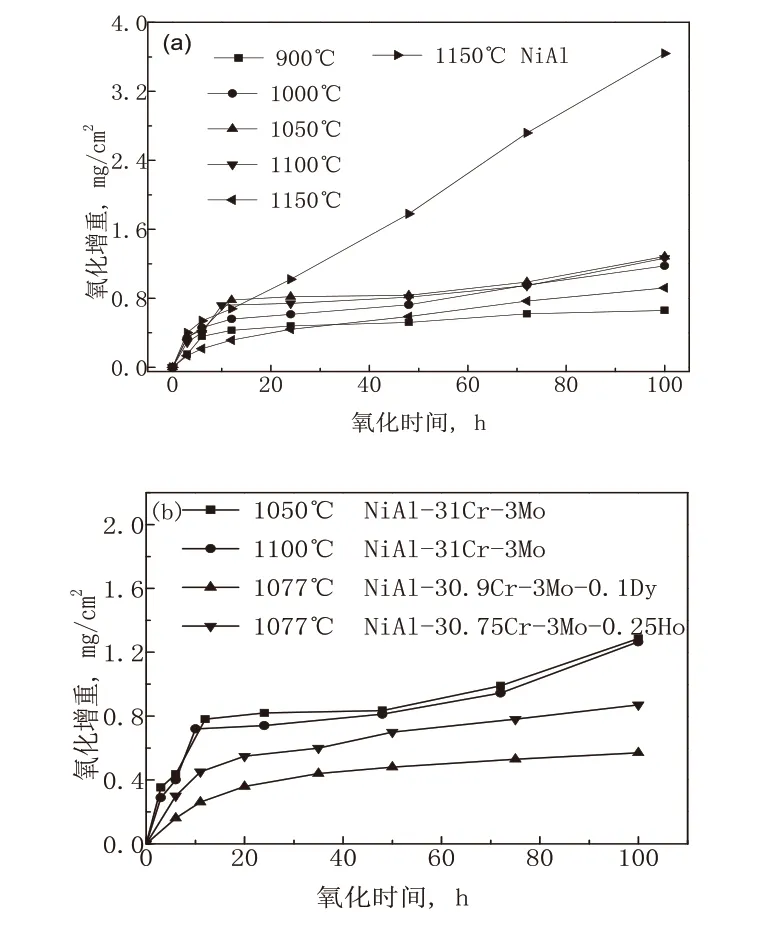

900~1150℃下NiAl-31Cr-3Mo共晶合金的氧化动力学曲线如图2所示。从图2a可以发现,共晶合金在900℃下氧化增重较低,随着温度的升高,氧化增重增加,但是1100℃下的氧化增重降低,这种反常现象与表面氧化膜的相组成发生变化有关。在900℃、1000℃、1050℃、1100℃和1150℃经100h氧化后,共晶合金的氧化增重分别为0.66、1.18、1.29、1.26和3.64(mg/cm2)。共晶合金的氧化增重大于二元NiAl合金[7],考虑到共晶合金在高温下还会生成挥发性的Cr和Mo的氧化物,因此,共晶合金的抗氧化性能低于二元NiAl合金。从图2(b)可见,1050~1100℃范围内,NiAl-31Cr-3Mo共晶合金的氧化增重是普通铸造的NiAl-30.9Cr-3Mo-0.1Dy[8]的2倍,NiAl-30.75Cr-3Mo-0.25Ho[9]的1.5倍。从图2(b)可见,添加稀土元素微合金化,可提高NiAl-31Cr-3Mo共晶合金的抗氧化性能。

图2 不同温度下NiAl-31Cr-3Mo共晶合金的氧化动力学曲线

2.3 NiAl-31Cr-3Mo共晶合金表面氧化产物形貌与相组成

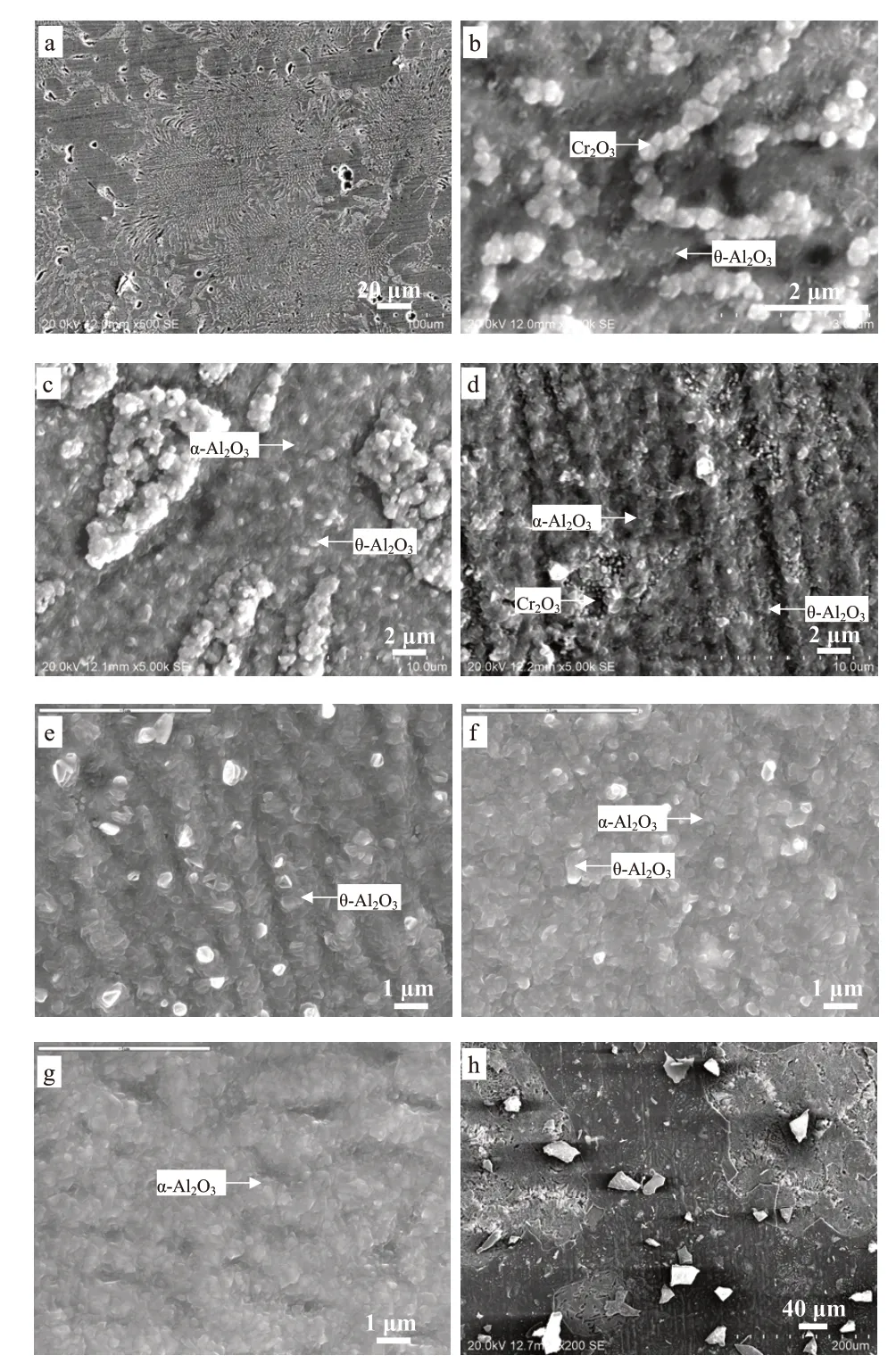

不同温度下NiAl-31Cr-3Mo共晶合金的表面氧化膜形貌如图3所示。低倍下共晶合金的氧化膜表面形貌与合金基体组织形貌具有很好的对应关系,如图3(a)所示,显示出明显的共晶形貌,表面孔洞可能是铸造缺陷导致的。

恒温氧化1h时,合金表面主要生成细针状或片状的θ-Al2O3和白色的瘤状物(如图3(b)所示),EDS检测白色瘤状物的化学成分为59.8O~40.2Cr(at.%),分析表明瘤状物为Cr2O3。

恒温氧化12h时,合金表面开始出现细小等轴状α-Al2O3如图3(c)所示,这说明氧化初期生成的θ-Al2O3转变成α-Al2O3;随着实验温度的升高至1050℃,θ-Al2O3转变为α-Al2O3的时间缩短,Cr2O3白色瘤状物消失,如图3(d)所示。这是源于Cr2O3容易形成CrO3气态挥发物,随着恒温氧化实验温度的升高和氧化时间的延长,白色Cr2O3瘤状物逐渐从致密状态变成了疏松的蜂窝状形貌,直至最后消失。

图3 NiAl-31Cr-3Mo共晶合金氧化膜表面形貌

鉴于900~1150℃下合金的抗氧化性能主要受控于表面Al2O3氧化膜的保护作用,分析共晶合金表面的Al2O3氧化膜发现,恒温氧化100h时,900℃表面的Al2O3氧化膜基本由片状的θ-Al2O3组成,如图3(e)所示;1000℃表面Al2O3氧化膜由细小等轴状α-Al2O3和片状的θ-Al2O3组成,如图3(f)所示;1100℃表面Al2O3氧化膜主要由细小等轴状α-Al2O3组成,如图3(g)所示;故1000~1100℃范围内,随着恒温氧化温度的升高,θ-Al2O3数量减少,α-Al2O3数量增多,Al2O3颗粒尺寸减小,如图3(e)~(g)所示。1150℃下氧化,合金发生氧化膜剧烈剥落现象如图3(h)所示,由于合金表面没有形成完整的Al2O3氧化膜,故导致合金的抗氧化性能恶化,氧化增重迅速增加。这源于,1150℃下,Al2O3氧化物横向生长或因冷却而发生皱折和开裂,与基体结合力较差,在冷却过程中发生剧烈剥落[6]。EDS分析没有发现合金表面存在Mo元素,这是可能是由于Mo的氧化物极易挥发导致的。

不同温度下NiAl-31Cr-3Mo共晶合金氧化100h的横截面形貌如图4所示。900~1100℃范围内,合金表面形成了连续的、厚度为1~3μm左右的氧化膜,合金基体与氧化膜界面处有少量的孔洞特征,且沿NiAl/Cr(Mo)相界发生了轻微的内氧化如图4(a)所示;1150℃时合金表面未形成连续的氧化膜如图4(b)所示,导致合金表面出现严重的氧化特征以及沿NiAl/Cr(Mo)相界发生了严重的内氧化现象。

图4 不同温度下NiAl-31Cr-3Mo共晶合金氧化100h的横截面形貌

对比分析图3和图4表明,NiAl-31Cr-3Mo共晶合金在900~1100℃下表面均形成了连续的Al2O3氧化膜,对氧化起到了一定的控制作用。在恒温氧化实验中,NiAl-31Cr-3Mo共晶合金表面氧化膜发生了θ-Al2O3转变为α-Al2O3的相变。在900~1050℃温度范围内,恒温氧化1h时,共晶合金表面快速生成了亚稳态的、细针状的θ-Al2O3,而在1000~1050℃温度范围内恒温氧化12h时,θ-Al2O3开始转变成α-Al2O3,氧化产物的形貌也由针状转变为等轴状。1100℃恒温氧化时,合金表面直接形成了连续、致密的α-Al2O3氧化膜,由于α-Al2O3较θ-Al2O3致密,故1100℃下共晶合金的抗氧化性能优于1050℃下共晶合金的抗氧化性能。

3 结语

(1)NiAl-31Cr-3Mo共晶合金在900~1100℃下合金表面均生成了连续的Al2O3氧化膜,合金具有一定的抗氧化性能。1150℃下Al2O3氧化物横向生长或因冷却而发生皱折和开裂,在冷却过程中发生剧烈剥落,抗氧化性能较差;

(2)恒温氧化100h时,900℃下合金表面生成片状的θ-Al2O3氧化膜,1000℃和1050℃下合金表面生成等轴状α-Al2O3和片状的θ-Al2O3组成的氧化膜,1100℃下合金表面生成等轴状α-Al2O3氧化膜;

(3)1000℃和1050℃下共晶合金在氧化过程中,表面氧化膜存在着θ-Al2O3→α-Al2O3的相变。1100℃下合金表面生成等轴状α-Al2O3氧化膜,导致1100℃的抗氧化性能优于1050℃的抗氧化性能。