两种熟化方式对压缩饼干粉理化性质的影响

2021-04-29拓朝月周锋杜习绱张志明陈鹏谢彩锋

拓朝月,周锋,杜习绱,张志明,陈鹏,谢彩锋

(广西大学轻工与食品工程学院,广西 南宁 530000)

压缩饼干具有热量高、便于携带和运输等优点,常被用作军用、旅行、自然灾害及野外生存食品。传统压缩饼干一般以小麦粉等为原料,经冷粉工艺调粉、辊印、烘烤、冷却、粉碎、添加油脂和糖及营养强化剂、搅拌、压块而成[1],具有高能量、高脂肪的特点,能满足人体热量需要,但因缺少膳食纤维,长期连续食用易造成食欲不振、上腹饱胀、便秘等,因此开发具有防便秘功能的营养压缩饼干已引起广泛关注。近年来也有研究以专用熟化粉为原料,添加热敏性营养或功能性辅料,混合均匀后压缩成型生产压缩饼干[2]。在这种生产工艺中,原料粉熟化处理是压缩饼干制作的关键工序,不仅影响原料粉熟化程度与含水量等性质,更会影响物料黏度、延展性及挤压成型等加工特性,进而影响压缩饼干生产与品质。

微波和螺杆挤压是目前比较常用的熟化方法。微波熟化是利用电磁场作用,物料中电极化分子发生相互摩擦、碰撞等产生热量,使物料快速升温熟化,具有加热速度快、均匀及有效保留物料的营养物质等特点[3];螺杆挤压熟化则是利用螺杆挤压方式,通过压力、剪切力、摩擦力及加温等作用使物料升温熟化,具有成品易消化、口感细腻等优点[4]。

针对长期食用传统压缩饼干易导致便秘问题,本研究使用膳食纤维含量高或具有健胃保胃功能的原料(木薯全粉、红薯全粉、燕麦粉、玉米粉、小米粉、山楂粉)替代小麦粉,辅助添加具有促进肠胃双岐杆菌生长且具有通便作用的活性因子(低聚果糖)来制作具有防便秘功能的压缩饼干。为尽可能发挥各原料组分功效,制作工艺拟采用先将混合料进行熟化处理,然后添加适量低聚果糖,再压缩成型的工艺,避免长时间高温焙烤导致原料营养物质与保健功效因子损失。因此本试验分别采用微波和双螺杆挤压方法来对原料混合粉进行熟化处理,重点考察处理后混合料的糊化度、峰值黏度和含水量,同时对两种方法熟化后混合料的质构特性和微观结构进行分析,筛选出压缩饼干最佳的原料粉熟化方法。

1 材料与方法

1.1 材料与试剂

甜木薯干片:一点绿农业有限公司;红薯干片、燕麦米、玉米糁、小米、山楂干、低聚果糖:南宁纵联科技有限公司;大豆油、红糖、奶粉、盐:市售。甜木薯干片、红薯干片、玉米糁、小米、燕麦米、山楂干等使用前分别用粉碎机进行粉碎,80目筛筛去粗颗粒,备用。

氢氧化钾(分析纯):天津市福泽成化工贸易有限公司;盐酸(分析纯):重庆川东化工集团有限公司;碘(分析纯):汕头市西陇化工厂;碘化钾(分析纯):天津市大茂化学试剂厂。

1.2 仪器与设备

粉碎机(WK-800A):青州市精诚机械有限公司;黏度仪(VISKOGRAPH-E):德国布拉本德公司;快速水分测定仪(MOC-120H):日本岛津公司;紫外分光光度计(725型):上海光谱仪器有限公司;微波炉[G80F23N3P-ZS(W0)]:广东格兰仕集团有限公司;双螺杆膨化机(DS32-Ⅶ):济南赛信机械有限公司;物性测定仪(TA-XT plus):英国 Stable Micvo Systems公司;扫描电镜(F16502):荷兰PHENOM公司;X-射线衍射仪(Rigaku D/MAX 2500V):日本理学公司;KMC510和面机:德龙比荷卢股份有限公司。

1.3 试验方法

压缩饼干混合粉基本配方见表1。

表1 混合粉的原料配比Table 1 Raw material ratio of mixed powder

1.3.1 微波熟化参数的选择

准确称取5份(60±1)g的混合粉,用蒸馏水调节含水量为一定值,放入4℃冰箱4 h,待水分均衡后,用微波炉进行微波熟化处理,根据预试验结果,选择糊化度最高时的熟化参数,熟化时固定因素为初始含水量20%,微波功率为480 W,微波时间2 min;变量设置为微波功率 160、320、480、640、800 W,微波时间 1、2、3、4、5 min,初始含水量14%、16%、18%、20%、22%。

1.3.2 双螺杆挤压熟化参数的选择

混合粉用蒸馏水调节含水量为一定值,待水分均衡后,用双螺杆膨化机进行熟化处理,根据预试验结果,选择糊化度最高时的熟化参数,熟化时固定因素为挤出温度160℃,螺杆转速180 r/min,喂料速度38 Hz,初始含水量18%,变量分别设置为喂料速度36、38、40、42、44 Hz,螺杆转速 140、150、160、170、180 r/min,挤出温度 160、170、180、190、200℃,初始含水量 14%、16%、18%、20%、22%。

1.4 测定方法

1.4.1 糊化度的测定

参照刘汶鹏等[1]的方法,采用比色法测定熟化粉的糊化度。

1.4.2 峰值黏度的测定

参照徐丽霞等[2]的方法,用Brabender黏度仪测定熟化粉的峰值黏度。

1.4.3 含水量的测定

采用快速水分测定仪测定熟化粉的含水量。

1.4.4 结晶度的检测

熟化粉结晶度采用X-射线衍射仪进行检测,测试参数为:铜靶;管压管流40 kV/100 mA;衍射角2θ,扫描范围 4°~60°;扫描速率 6°/min。

1.4.5 压缩饼干混合粉面团质构特性的测定

压缩饼干混合粉的面团配方见表2。

表2 面团配方Table 2 The dough recipe

按表2配方添加低聚果糖、大豆油、水、奶粉、红糖、盐至熟化混合粉中,生粉∶熟粉=6∶4(质量比),用和面机慢速搅拌5 min获得均匀、表面光滑的面团,使用物性测定仪测定其质构特性[3]。测定参数:P100探头,测前速率、测后速率均为3 mm/s,测试速率为1 mm/s,压缩距离为1 cm,触发方式选择自动,触发力为0.05 N。

1.4.6 不同熟化方法对混合粉面团微观结构的影响

将面片置于真空冷冻干燥机中进行冷冻干燥,掰开取合适的断面,采用扫描电镜对采用不同熟化处理方法的混合粉面团微观结构进行检测。具体步骤为准确称取混合粉[生粉∶熟粉=6∶4(质量比)](95±1)g,加(65±1)g水,揉成面团,参照孟会玲[4]的方法进行测定。

1.5 数据处理

2 结果与分析

2.1 微波熟化工艺参数的选择

2.1.1 微波功率的选择

微波功率对混合粉理化性质的影响见表3。

表3 微波功率对混合粉理化性质的影响Table 3 Effect of microwave power on the physical and chemical properties of mixed powder

由表3可知,功率为160 W~480 W时,混合粉糊化度随着功率增加整体上呈上升趋势,当功率为480 W时,糊化度最大,达到43.12%;继续增大功率(480 W~800 W),糊化度反而下降。淀粉糊化需要适宜的水分和足够的热量。物料在微波场中吸收微波能量并将这些能量转化为热能,从而达到物料在微波作用下温度升高的效果[5]。这与刘佳男等[6]研究发现微波功率在600 W~800 W时薏仁淀粉糊化度随着功率增大而下降趋势一致。混合粉峰值黏度随着功率增加呈上升趋势,在考察功率范围内,功率为800 W时,峰值黏度最高,达到216.50 BU,表明一定功率的微波处理对混合粉具有增稠作用。这与邵子晏等[7]研究发现的亚麻多糖-马铃薯淀粉复合体系峰值黏度随功率增加而升高的结论一致。在考察功率范围内,随着功率增大,混合粉的含水量快速下降,当功率为800 W时,含水量下降至8.04%。

2.1.2 微波时间的选择

微波时间对混合粉理化性质的影响见表4。

表4 微波时间对混合粉理化性质的影响Table 4 Effect of microwave time on the physical and chemical properties of mixed powder

由表4可知,当微波时间为1 min~2 min之间时,混合粉糊化度随时间延长而增大,微波时间为2 min时,糊化度最大,达到43.12%,继续延长时间,糊化度反而下降。这与淀粉的糊化曲线特征相符,可能原因是在淀粉糊化初期,支链淀粉因微晶束结晶能较低而先发生糊化,糊化度迅速上升;随着微波时间延长,混合粉中的直链淀粉也获得足够能量,开始糊化,使糊化曲线上升到最高峰,糊化后期溶出的直链淀粉会形成胶体网络,网络的结点是以晶体形式存在的,网络的网线也可能以直链淀粉的双螺旋晶体结构形式存在,所以糊化度降低[8-10]。刘佳男等[6]研究发现,当微波时间在40 s~120 s之间时,薏仁淀粉糊化度随着时间增加呈先上升后下降趋势,与本文研究结果一致。微波时间在1 min~4 min时,混合粉峰值黏度随微波时间延长呈上升趋势,4 min时峰值黏度最大,达到202.00 BU。COLMAN等[11]的研究也表明,木薯淀粉的峰值黏度随微波时间的延长先增加后降低,与本文研究结果一致。当微波时间在1 min~5 min时,混合料含水量随着微波时间延长呈下降趋势,微波时间5 min时,含水量最低,为6.12%,较初始值(20%)降低了69.4%。

2.1.3 微波熟化混合粉初始含水量的选择

初始含水量对混合粉理化性质的影响见表5。

表5 初始含水量对混合粉理化性质的影响Table 5 Effect of initial water content on the physical and chemical properties of mixed powder

由表5可知,当初始含水量在14%~20%之间时,混合粉糊化度随着初始含水量增加而上升,初始含水量为20%时,糊化度最大,达到43.12%;继续增大初始含水量至22%时,混合粉糊化度呈下降趋势。在微波处理过程中,当混合粉水分含量较低时,物料内部不能形成足够的蒸汽压进而影响其膨化效果;初始含水量过大,水分以自由态和表面吸附态存在,它们在膨化处理过程很难取代或占据结合态和胶体吸润态水分所占空间,不能为膨化提供动力。另外,这部分水与物料淀粉分子间作用力弱,在物料快速升温时易先蒸发汽化,消耗部分有效能量,也会影响糊化。在试验中也发现,当物料水分含量过高时,微波膨化处理末期物料内部已干燥,但其外表面的排湿尚未完成,物料发生了回缩、变形等,也会使糊化度降低[12]。当初始含水量为14%~18%时,混合粉峰值黏度略有下降,但差异不明显;当初始含水量超过18%时,增大初始含水量,混合料峰值黏度上升。熟化处理后的含水量,随着初始含水量升高而升高,初始含水量为22%时,熟化后混合粉含水量为16.28%。

综合考虑微波熟化参数对混合粉糊化度、峰值黏度及含水量的影响,微波熟化处理混合粉的微波功率选择为640 W,微波时间为2 min,初始含水量为20%。

2.2 双螺杆挤压熟化工艺参数的选择

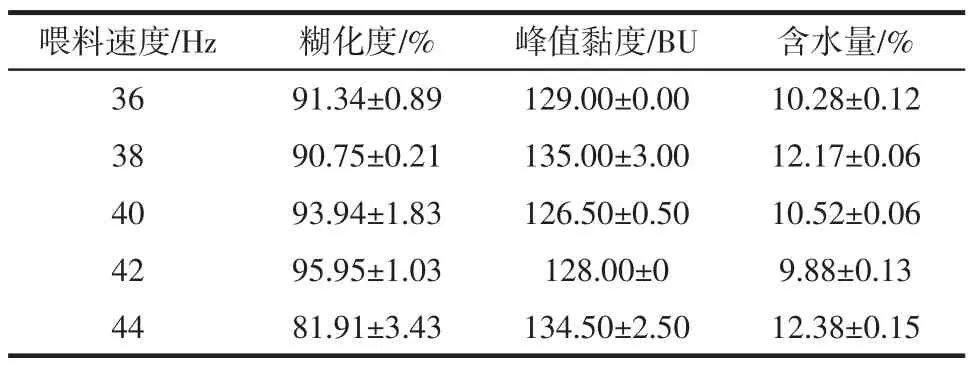

2.2.1 双螺杆挤压熟化喂料速度的选择

喂料速度对混合粉理化性质的影响见表6。

表6 喂料速度对混合粉理化性质的影响Table 6 Effect of feeding speed on the physical and chemical properties of mixed powder

由表6可知,当喂料速度在36 Hz~42 Hz之间时,混合粉糊化度随着喂料速度增大整体上呈上升趋势,喂料速度在42 Hz时,糊化度最大,达到95.95%,继续增大喂料速度至44 Hz,混合粉糊化度呈下降趋势。张雁凌等[13]研究发现绿豆粉的糊化度随喂料速度的增加先增加后降低,与本文研究结果一致。当喂料速度在36 Hz~38 Hz之间时,峰值黏度随着喂料速度增加呈上升的趋势,喂料速度在38 Hz~40 Hz之间时,峰值黏度呈下降的趋势,继续增加喂料速度至44 Hz时,峰值黏度呈上升的趋势。当喂料速度在36 Hz~38 Hz之间时,熟化后混合粉含水量随着喂料速度增加而上升,喂料速度在38Hz~42 Hz之间时,熟化后混合粉含水量呈下降的趋势,继续增加喂料速度至44 Hz时,熟化后混合粉含水量呈上升的趋势。

2.2.2 双螺杆挤压熟化螺杆转速的选择

螺杆转速对混合粉理化性质的影响见表7。

表7 螺杆转速对混合粉理化性质的影响Table 7 Effect of screw speed on the physical and chemical properties of mixed powder

由表7可知,当螺杆转速在140 r/min~150 r/min之间时,混合粉糊化度随着螺杆转速增大而上升,螺杆转速为150 r/min时,糊化度最大,达到98.96%。申丽丽等[14]研究发现麦胚糙米混合粉的糊化度随螺杆转速的增加先增加后降低。当螺杆转速在140 r/min~150 r/min之间时,峰值黏度随着螺杆转速增加呈下降的趋势,螺杆转速在170 r/min~180 r/min之间时,峰值黏度随着螺杆转速增加呈上升的趋势。魏巍等[15]研究发现随着螺杆转速的增加,黏度成先下降后上升的趋势,与本文研究结果基本一致。当螺杆转速在140r/min~150 r/min之间时,熟化后混合粉含水量随着螺杆转速的增加而降低,继续增大螺杆转速至180 r/min时,熟化后混合粉含水量整体上呈上升趋势。

2.2.3 双螺杆挤压熟化挤出温度的选择

挤出温度对混合粉理化性质的影响见表8。

表8 挤出温度对混合粉理化性质的影响Table 8 Effect of extrusion temperature on the physical and chemical properties of mixed powder

由表8可知,当挤出温度在160℃~190℃之间时,混合粉糊化度随着挤出温度升高而上升,挤出温度在190℃时,糊化度最大,达到93.76%,继续升高温度至200℃,混合粉糊化度呈下降趋势。李向阳等[16]研究发现小米的糊化度随挤出温度的增加先增加后降低,与本文研究结果一致。挤出温度在160℃~200℃之间时,峰值黏度随着挤出温度上升大致成下降的趋势。章丽琳等[17]研究发现温度与峰值黏度成反比,与本文研究结果基本一致。当挤出温度在160℃~200℃之间时,混合粉含水量随着挤出温度增加而下降。随着挤出温度的上升,物料的初始含水量被蒸发的越多,因此含水量呈下降的趋势。

2.2.4 双螺杆挤压熟化初始含水量的选择

初始含水量对混合粉理化性质的影响见表9。

表9 初始含水量对混合粉理化性质的影响Table 9 Effect of initial water content on physical and chemical properties of mixed powder

由表9可知,当初始含水量在14%~16%之间时,混合粉糊化度随着初始含水量增加而上升,初始含水量为16%时,糊化度最大,达到97.97%。薛军等[18]研究发现莲子粉的糊化度随初始含水量的增加呈先增加后降低的趋势。当初始含水量在14%~18%之间时,峰值黏度随着初始含水量增大呈上升的趋势,初始含水量在18%~20%之间时,峰值黏度呈下降的趋势,继续增大初始含水量至22%时,峰值黏度呈上升的趋势。章丽琳等[17]研究发现初始含水量在20%~35%之间时,初始含水量与膨化后峰值黏度成正比,与本文研究结果不一致,可能是因为物料种类与初始含水量不同所导致的。在相同工艺条件下,当初始含水量在14%~22%之间时,混合粉熟化后含水量随着初始含水量增加先增大后趋于平缓。

综合考虑,双螺杆挤压熟化最适参数设置为:喂料速度38 Hz,螺杆转速160 r/min,挤出温度160℃,初始含水量20%。

2.3 微波熟化和双螺杆挤压熟化对混合粉理化性质影响的比较

微波熟化和双螺杆挤压熟化对混合粉糊化度、含水量影响的比较见图1。

图1 不同熟化方法对混合粉糊化度、含水量的影响Fig.1 Effect of different curing methods on the gelatinization degree and water content of mixed powder

由图1可知,混合粉经双螺杆挤压熟化处理后,糊化度比微波熟化高146.66%,含水量几乎没有差异。表明双螺杆挤压处理混合粉熟化更完全,这可缩短压缩饼干焙烤时间,对保留热敏性的具有防便秘功能的活性成分有利。

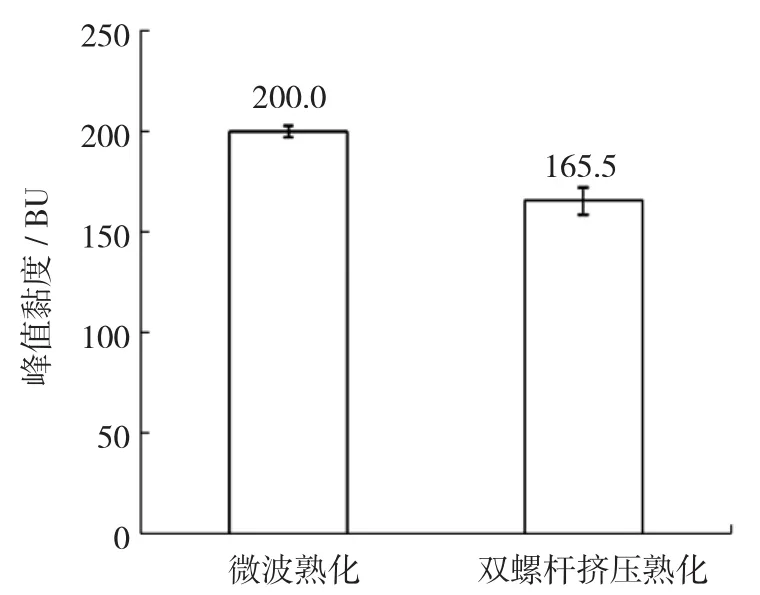

微波熟化和双螺杆挤压熟化对混合粉峰值黏度影响的比较见图2。

图2 不同熟化方法对混合粉峰值黏度的影响Fig.2 Effect of different curing methods on peak viscosity of mixed powder

由图2可知,与微波熟化相比,双螺杆挤压熟化混合粉的峰值黏度降低了34.5 BU,混合粉熟化程度明显提高。由此可见,对于同一种物料,双螺杆挤压熟化处理时,物料在高温、高剪切及高压等共同作用下,淀粉糊化、熟化更充分。

压缩饼干压块成型要求物料颗粒间具有一定黏结力,本研究所用原料蛋白含量很低,颗粒间黏结力主要是依靠淀粉糊化产生黏度将不同淀粉颗粒黏连在一起形成的。在混合粉熟化预处理中,糊化度越高越好。另外,根据蒲云健等[19]研究发现原料含水量对压缩饼干成型性、硬度、酥性均有影响,适当提高含水量有利于面团压块成型。因此本研究认为双螺杆挤压更适宜作为木薯全粉等混合粉压缩饼干原料的熟化方法。

2.4 不同熟化方法对混合粉晶型及结晶度的影响

不同熟化方法对混合粉晶型及结晶度的影响见图3。

图3 混合粉经熟化前后的X射线衍射图谱Fig.3 X-ray diffraction pattern of mixed powder before and after curing

根据X-射线衍射图谱(图3)可知,淀粉的晶型可分为A型、B型、C型和V型4种,未熟化粉在15.2、17.0、17.9、20.0、22.8 °处有衍射峰,晶型为 B 型,相对结晶度为14.42%;微波熟化的样品则在15.0、17.1、17.9、20.2、23.0°处有衍射峰,晶型仍属于B型,表明微波熟化并不改变混合粉晶型,但其结晶度下降为12.98%,这与罗志刚等[20]研究发现微波处理后小麦原淀粉的晶型仍保持为A型,但对应位置衍射强度增大不完全一致,可能与淀粉来源、微波熟化程度有关。ANIKÓ等[21]使用微波炉分别对玉米淀粉和马铃薯淀粉微波处理15 min,发现玉米淀粉晶型未改变,但结晶度减小,而马铃薯淀粉晶体结构则由B型变为A型,且结晶度增大。可见不同来源淀粉在微波作用下其晶型、结晶度变化规律不一致。相对于未熟化粉,在双螺杆挤压熟化后混合粉原来的15.2、17.0°衍射峰消失了,但在12.9、18.3、19.8°出现新峰,混合粉晶体结构由原来B型向B+V型转变,相对结晶度显著下降,仅为0.51%,表明双螺杆挤压熟化能使混合粉发生糊化,破坏了淀粉的结晶区,使其结晶度显著降低。白永亮等[22]研究发现香蕉淀粉经挤压膨化改性后,衍射曲线上各特征峰明显减少,在17°最强的特征峰完全消失,与本文研究结果一致。

2.5 不同熟化方法对混合粉面团质构特性的影响

不同熟化方法对混合粉面团质构特性的影响见表10。

表10 熟化粉对面团质构特性的影响Table 10 Effect of curing powder on dough texture

与未熟化对照样相比,双螺杆挤压熟化后混合粉面团硬度、内聚性、回复性、胶黏性、耐咀性、弹性增加,黏附性减小。与微波熟化粉面团相比,双螺杆挤压熟化粉面团的内聚性、硬度、回复性、胶黏性、耐咀性、弹性增大,黏附性增大,内聚性、黏附性增大会降低饼干的酥脆性;其黏附性、胶黏性增大,更有利于压缩饼干的压缩成型。综上各指标,双螺杆挤压熟化粉加工性优于微波熟化粉,未熟化对照组最差。周星杰[23]发现混合粉面团的黏聚性、弹性、咀嚼性以及回复性均随着苦荞熟化粉添加比例的增加逐渐增大,且差异显著,说明经挤压熟化的苦荞粉改善了面团的质构特性,这与本文研究结果一致。

2.6 不同熟化方法对面团微观结构的影响

不同熟化方法对面团微观结构的影响见图4、图5。

图4 熟化处理方法对面团微观结构的影响(1 000倍)Fig.4 Effect of curing treatment method on dough microstructure(1 000 times)

图5 熟化处理方法对面团微观结构的影响(2 000倍)Fig.5 Effect of curing treatment method on dough microstructure(2 000 times)

未经熟化处理的面团淀粉颗粒大小不一,外形完整,直接暴露在外,颗粒间存在众多缝隙,相互之间黏结力弱;微波熟化后,混合粉大部分颗粒外形出现断面、凹面或局部缺失,面团颗粒结构更紧密,相互间黏结力明显加强。微波熟化可使淀粉的微观结构发生改变,导致淀粉性质改变[24];双螺杆挤压熟化后面团已无法观察到淀粉的颗粒外形,全部黏连在一起形成片状,表面并不光滑,且局部存在裂缝但并不是由淀粉圆形颗粒导致的。孙晓静[25]研究发现,未处理的苦荞面团没有网状结构,有大量淀粉颗粒暴露于外面,微波处理面团淀粉颗粒结合紧密,形成表面不规则的块状结构。双螺杆挤压处理面团形成的网状结构连续、均一,表面没有淀粉颗粒附着,与本文观察结果一致。结果表明,双螺杆挤压熟化能更好地改善面团结构。

3 结论

微波和双螺杆挤压处理均能使木薯全粉、红薯全粉、燕麦粉、玉米粉、小米粉、山楂粉的混合粉发生熟化,能够增加黏度,可改善压缩饼干压块成型特性。相对微波熟化,双螺杆挤压熟化后混合粉糊化度更高,为96.00%;黏度为165.5 BU,且淀粉颗粒晶体结构破坏更完全,淀粉颗粒结构基本被破坏,相互黏结力更强,在外力作用压块成型性更好,因此认为双螺杆挤压更适宜作为压缩饼干粉的预熟化方法。