基于封闭差动行星齿轮的内置式传动滚筒的设计

2021-04-29胡慧,刘成

胡 慧,刘 成

(1.合肥经济学院(原安徽农业大学经济技术学院),安徽 合肥 230011; 2.安徽职业技术学院,安徽 合肥 230011)

0 引言

传动滚筒是带式输送机的主要部件之一, 承担传递动力的工作, 其结构设计的合理性对整个输送机系统安全可靠的运行起着非常重要的作用。 按照结构的不同, 传动滚筒可分为外置式传动滚筒与内置式传动滚筒两类。 外置式传动滚筒是将电动机和减速装置均置于滚筒外侧,由电动机输出动力,传递给减速装置,再传递给滚筒。由于将电动机和减速器置于滚筒外侧,使得带式输送机的机头变得笨拙,不容易移动,直接影响产品的生产效率。内置式传动滚筒是将电动机置于传动滚筒外, 减速装置置于传动滚筒内。内置式传动滚筒由于具有承载能力大、传动比大、噪声低、结构紧凑、占用面积小等优点,成为各类带式输送机驱动装置的最佳选择。 封闭差动行星齿轮传动机构由差动齿轮和行星齿轮机构进行封闭式连接,具有功率分流、承载能力大、传递功率更大、输出扭矩更大等优点[1-2]。 笔者以某皮带运输机(机长L 为125 m,带宽B 为1 000 mm,带速v 为1.25 m/s,输送高度h 为5 m,输送量Q 为500 t/h)的传动滚筒为例, 设计了一种基于封闭差动行星齿轮的内置式传动滚筒。

1 新型内置式传动滚筒的结构设计

1.1 电动机的选择

1.1.1 传动滚筒轴功率的计算

传动滚筒轴功率的计算公式如式(1)所示[3]。

式中:C 为输送带、轴承等处的阻力系数,查文献[3]中表6-7,可知C=1.65;f 为托辊阻力系数,取值范围为0.025~0.030, 这里取0.028;L 为输送机长,m;Gm为旋转零部件的质量,kg/m,查文献[3]中表6-8, 可知Gm=56 kg/m;H 为物料垂直提升高度,m;Q 为输送量,t/h;v 为带速,m/s。

将已知数据代入公式(1),得:

1.1.2 电动机功率的计算

输送机功率的计算式为式(2)。

式中:PM为电动机功率,kW;PA为输送机所需要的轴功率,kW;K 为安全系数, 根据皮带传动的平稳性,一般要求取值在1.1~1.4 之间,这里取1.2;η 为总机械效率,等于传动滚筒的机械效率η1、滚筒表面效率η2和锥齿轮减速装置效率η3的乘积,即η=η1×η2×η3。

本设计采用光面滚筒,传动滚筒的机械效率η1取0.92,滚筒的表面效率η2取0.95,锥齿轮减速装置效率η3取0.97。 经计算,PM=25.79 kW。

1.1.3 电动机的选择

本设计中需要的电动机功率为25.79 kW,参考相关文献,选择Y200L-4 型电动机,其具体参数如表1 所示[4]。

1.2 传动方案的确定

本设计选择内置式传动滚筒。 传动滚筒常见的传动方式有定轴齿轮传动、 摆线针轮传动和行星齿轮传动3 种,其对比情况如表2 所示。

表1 电动机参数表Tab.1 Motor parameters

表2 传动方式对比Tab.2 Comparison of driving modes

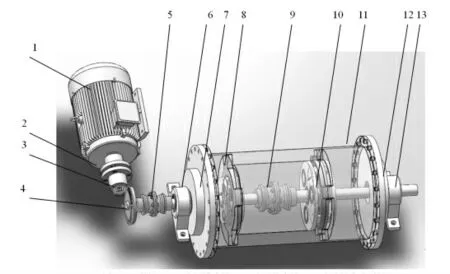

经综合分析,本设计采用行星齿轮传动方式。该传动滚筒是一种将电动机置于传动滚筒外, 封闭差动行星齿轮传动机构置于传动滚筒内的新型内置式传动滚筒[4],其结构如图1 所示。

图1 新型内置式传动滚筒结构图Fig.1 New built-in driving drum structure

2 传动滚筒主要构件设计

2.1 滚筒体的设计

2.1.1 滚筒体直径的确定

滚筒体的直径大小与运输带种类有关。 传动滚筒的运输带种类很多, 本文设计的传动滚筒的运输带是钢丝绳芯,滚筒体直径D(不包括橡胶或者其他材料制造的保护层)应大于等于150 d。 其中,d 为运输带钢丝绳芯的直径, 取d=3 mm,D 应大于等于450 mm。

输送带的工作压力一般为允许最大拉力的60%~100%。 根据传动滚筒的外形尺寸的选取规则,由文献[5]可知,在输送带宽度B=1 000 mm时,选择滚筒体直径D=800 mm,传动滚筒长度L=1 150 mm。

2.1.2 滚筒体厚度的确定

传动滚筒的破坏主要是磨损破坏, 因此传动滚筒多采用薄型滚筒体,必要时,滚筒体表面可加各种覆盖层,以减少直接磨损,从而提高滚筒体的使用寿命。 薄型滚筒体的经验计算公式如式(3)所示[5]。

整理后得

式中:P 为功率,kW;v 为带速,m/s;l 为滚筒长度,mm;D 为滚筒直径,mm;R 为滚筒半径,mm;W为抗弯截面模量,mm3;t 为滚筒体厚度,mm。

经计算,t=5.41 mm。 本文取t=10 mm。

2.2 总传动比的计算

总传动比可按式(4)计算。

式中:D 为滚筒体直径,m;n 为电动机的转速,r/min;v 为滚筒转速,m/s。

已知电动机的转速n=1 470 r/min,滚筒转速v=1.25 m/s。 经计算,i总=51.29。

在此次的结构设计中,为了机构的合理性,选取了锥齿轮传动与行星齿轮传动相结合的复合传动系统,故要将这总传动比分配给两个传动系统。所以,i总=i锥·i行。 令i锥=3,i行=i总/i锥=17.10。

2.3 封闭差动行星轮系传动比分配

多级行星齿轮传动的传动比的分配原则是,各级传动强度相等,并尽量使外廓尺寸较小。在封闭差动行星齿轮传动中,用角标Ⅰ表示高速级参数,Ⅱ表示低速级参数[6]。

封闭差动行星齿轮传动的传动比分配可参考文献[6]中的图17.2-4。 查文献[6]可得,低速级传动比

2.4 各级传动机构齿轮参数的计算

根据已知参数, 计算封闭差动行星齿轮传动机构各个齿轮的尺寸参数,结果如表3 所示。

表3 各齿轮相关参数Tab.3 Relevant parameters of each gear

3 滚筒三维建模

3.1 高速级

封闭差动行星齿轮传动机构的高速级包括太阳轮、行星轮、内齿轮、行星架以及各轴、轴承、键等零件。 太阳轮和四周均布的行星轮的传动方式为外啮合。太阳轮齿数为31,模数为3,中间为键槽孔,孔径为60 mm,通过键与轴相连。 高速级行星轮数量为3个。 行星轮齿数为41,模数为3,采用带有键槽孔的结构,齿宽适当加大,以保证该行星齿轮能够同时与太阳轮和内齿轮实现良好啮合。内齿轮与行星架上的行星轮的传动方式为内啮合,齿数为113,模数为3。内齿轮采用四周均布若干凸台的结构,达到与滚筒体内壁凹槽相配合的目的,实现与滚筒体的同步旋转。由于高速级传动比大于4, 所以采用双侧板整体式行星架。 太阳轮轴的最小直径为60,考虑到轴上零件的装卸问题,故采用阶梯轴。 轴的左右两端各设计有键槽,左侧键槽用于连接联轴器,右侧键槽用于连接齿轮。

采用三维绘图软件SolidWorks 绘制各零件图,如图2~图6 所示。

3.2 低速级

封闭差动行星齿轮传动机构的低速级包括太阳轮、行星轮、内齿轮、行星架以及各轴、轴承、键等零件。 太阳轮和四周均布的行星轮的传动方式为外啮合,太阳轮齿数为31,模数为4,中间为键槽孔,孔径为75 mm,通过键与轴相连。 低速级行星轮数量为3个,齿数为42,模数为4。 同高速级一样,低速级行星轮也采用带有键槽孔的结构,齿宽适当加大。 内齿轮与行星架上行星轮的传动方式为内啮合,内齿轮齿数为115,模数为4。 同高速级一样,低速级内齿轮也采用凸台结构,实现与滚筒体的同步旋转。 由于低速级传动比>4,所以采用双侧板整体式行星架。 太阳轮轴的最小直径为75,考虑到轴上零件的装卸问题,采用阶梯轴,左侧半键槽用于连接联轴器。 考虑低速级太阳轮轴传递扭矩较大,右侧采用双键槽180°布置,用于连接齿轮。

图2 高速级太阳轮Fig.2 High-speed sun gear

图3 高速级行星轮Fig.3 High-speed planetary gear

图4 高速级内齿轮Fig.4 High-speed internal gear

图5 高速级行星架Fig.5 High-speed planetary carrier

图6 高速级太阳轮轴Fig.6 High-speed sun-gear axis

采用三维绘图软件SolidWorks 绘制各零件图,如图7~图11 所示。

3.3 其他零件

本设计还包括连接电动机和封闭差动行星齿轮传动机构的其他零件,包括小锥齿轮、大锥齿轮、联轴器和滚筒体等。 采用三维绘图软件SolidWorks绘制得到。

图7 低速级太阳轮Fig.7 Low-speed sun gear

图8 低速级行星轮Fig.8 Low-speed planetary gear

图9 低速级内齿轮Fig.9 Low-speed internal gear

图10 低速级行星架Fig.10 Low-speed planetary carrier

图11 低速级太阳轮轴Fig.11 Low-speed sun-gear axis

3.4 三维装配图

该新型内置式传动滚筒的具体构件包括电动机、联轴器、一对圆锥齿轮、输入端支座、输入端端盖、滚筒体、封闭差动行星齿轮传动机构、输出端支座、输出端端盖等。 考虑到空间大小的限制,电动机垂直于传动滚筒轴放置在滚筒体外部, 通过锥齿轮啮合与传动滚筒体相连。 这样可以有效地减小传动滚筒的轴向尺寸。 封闭差动行星齿轮传动机构置于滚筒体内部,并且高、低速级内齿轮外圆面设计的凸台与滚筒体内表面的凹槽配合, 实现了两者的同步旋转[7]。 三维装配图如图12 所示。

图12 三维装配图Fig.12 3D assembly drawing

4 结语

本文设计了一种电动机置于滚筒外,封闭差动行星齿轮机构置于滚筒内的新型内置式传动滚筒装置。 该设计将电机置于滚筒外,使电机故障率下降,装拆维修方便,散热条件也好。 同时,利用封闭差动行星齿轮机构作为传动机构, 具有传递效率高、输出扭矩大、结构紧凑和轴向尺寸小等优点。通过三维绘图软件SolidWorks 进行模型创建,得到传动滚筒的三维模型。