载人多旋翼飞行器动力单元选型方法研究

2021-04-29陈思婧朱清华何振亚王永杰刘佳

陈思婧,朱清华,何振亚,王永杰,刘佳

(南京航空航天大学直升机旋翼动力学国家级重点实验室,南京210016)

0 引言

21世纪以来,多旋翼飞行器进入大众视野,无论作为航拍等娱乐设备,还是用于交通管制、抢险救灾[1]、农药喷洒、农作物播种[2]等代工设备,都有着广泛的市场前景。目前常见的多旋翼飞行器多为无人机,以四轴、六轴、八轴为主[3]。多旋翼载人飞行器仍在概念设计与研发阶段,暂未大规模投入市场。多旋翼的分布式布局模式在提高安全性的同时大幅降低了飞行中的噪声,因此成为城市飞行器的首选。然而载人多旋翼飞行器的结构各异,例如德国城市空中交通公司研制的两座Volo⁃copter[4],设置内圈6旋翼外圈12旋翼的分布结构;中国亿航公司研制的EHANG[5]是一款两座八轴共轴(16个旋翼)的飞行器;垂直航空航天公司研制的Seraph[6]是一款两座6轴共轴(12个旋翼)的飞行器。由此可见,多旋翼飞行器打破了固定翼飞行器和直升机的传统布局模式,追求多样化的结构与布局,在创新中不断寻找提升性能的可能。

载人多旋翼飞行器不同于无人多旋翼飞行器,其具有结构尺寸大、载荷需求大、选用的旋翼大小不等且数目不定的特点。目前市面上可选用的旋翼尺寸范围广,电机种类多,因此可选用的旋翼—电机匹配方案多样。如何快速确定动力单元是载人多旋翼飞行器发展的挑战之一。Dai Xun⁃hua等[7]提出一种多旋翼优化选型方法,通过数学模型和试验验证的方式获得高效率的选型方案,但此方法未将成本因素考虑在内,不具有载人多旋翼飞行器的工程实用性;D.Bershadsky等[8]通过大数据统计,拟合算法获得优化选型方案,但其拟合算法误差较大,不适用于精准选型;O.Magnus⁃sen等[9]将多旋翼选型优化问题转化成多元线性规划问题,并使用IBM公司 研发的Cplex软 件[10]求解,但该方法仅适用于给定旋翼数目的情况。在以往研究中,多数研究针对无人多旋翼飞行器动力单元的优化及选型,在载人多旋翼动力单元选型方面几乎空白。设计无人机时往往首先确定选用4/6/8个旋翼,而载人机的旋翼数量不定,因此成为选型过程的重要一步。为确保选型设计在实际工程中的应用,不仅要考虑提升选型效率还需降低元件成本。

本文以设计一款大质量效率、高续航、低成本的单人多旋翼飞行器为例,采用穷举法和优化法这两种动力单元选型方法分析参数间的关系,确定旋翼与电机的匹配关系和旋翼数目。

1 穷举法选型及参数分析

载人多旋翼飞行器由多组动力单元、机体、电池、飞控设备等组成。将一个旋翼、一个电机、一个电调的组合定义为一组“动力单元”,一组电池可为多组动力单元提供电力[11]。使用一对内六角螺丝将旋翼直连于电机上,电机由电池提供电力,直驱旋翼转动产生升力。电调连接于电机和电池之间,接收并放大飞控发出的PWM信号,驱动并控制电机转速,从而调节旋翼升力。

设计有效载荷Gu为一个成年人的平均体重75 kg、电池组总质量Gb为45 kg、机体Gs和飞控设备Gc总质量30 kg,质量分布[12]如图1所示。除去n组动力单元的自身质量外,动力单元组合在悬停状态下需提供的总升力Tt为1 500 N,当总升力大于总质量时,飞行器实现垂直起降与前飞。n组动力单元产生的总升力Tt(除去自重)表示为

式中:T为一组动力单元产生的升力;Gunit为一组动力单元自身质量。

图1 多旋翼飞行器质量分布Fig.1 Weight distribution of multi-rotor aircraft

1.1 穷举法选型

穷举法即统计品牌官网提供的百余组电机与旋翼推荐组合的实验数据。根据设计目标,选择动力单元组合及对应组数,综合考量飞行器的成本、航时、尺寸及质量效率,设计流程如图2所示。

图2 穷举法设计流程Fig.2 Design flow of exhaustion method

飞行器除垂直起降外还有前飞、滚转、俯仰、偏航等机动性能,因此以电机在65%油门时产生的升力为悬停升力,并统计相对应的转速、扭矩、电流、电压等实验数据。通过公式(2)计算某种组合所需动力单元的数目。为平衡飞行器负扭矩,通常设置旋翼数目为偶数,因此应用ceil函数对括号内数字向上取整。

1.2 参数分析

根据每组动力单元组合及数目,计算并分析拉力、功率、桨盘面积、动力单元总价、航时、质量效率之间的关系,获得以下七个结论。

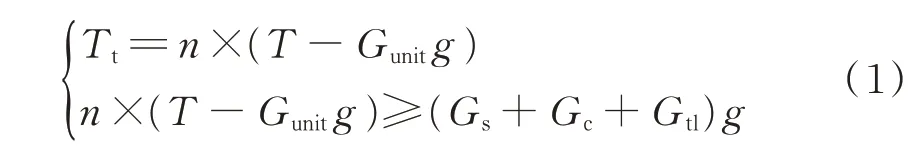

(1)单旋翼拉力-电机输出功率

在统计的实验数据中,旋翼尺寸在0.660 4~1.016 m之间不等,匹配不同电机,产生的拉力在10~100 N不等。单旋翼拉力-电机输出功率如图3所示,可以看出:尽管组合方式各不相同,单个旋翼拉力与电机输出功率几乎呈线性正比关系。

图3 单旋翼拉力—电机输出功率Fig.3 Rotor lift-motor power

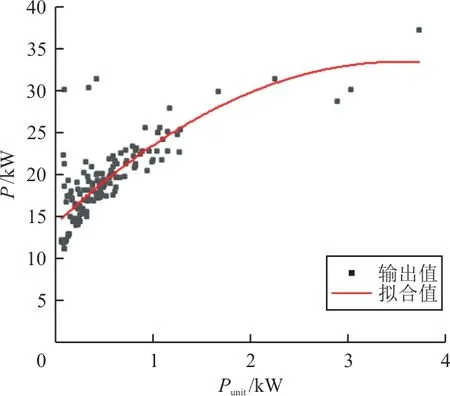

(2)电机输出功率-飞行器需用总功率

电机输出功率表示单个电机匹配特定旋翼输出的功率,飞行器需用总功率表示,组成多旋翼飞行器的所有旋翼产生升力时需用的功率总和,用公式(3)表示两者关系。电机输出功率-飞行器需用总功率如图4所示,可以看出:飞行器需用总功率P随单电机输出功率Punit增大。

图4 电机输出功率-飞行器需用总功率Fig.4 Motor power-rotorcraft power

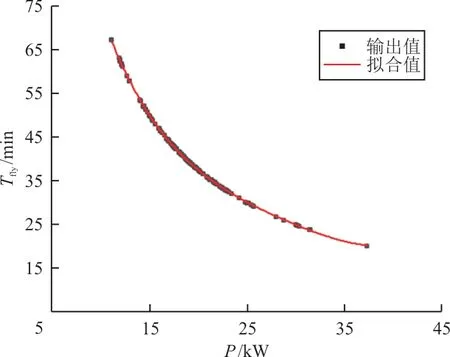

(3)飞行器需用总功率-悬停航时

初步设计方案的性能计算可简化为多旋翼飞行器在悬停模式下的航时,这是由于飞行器在悬停模式的耗能大于平飞时在斜流模式[13],比较悬停模式的飞行时长即可估计动力单元组合是否具有良好性能。为考查不同组合在相同可用总功率供能下的续航能力,多组“动力单元”统一用212 Wh/kg能量密度,45 kg总质量的电池组供能[14]。飞行器需用总功率-悬停航时如图5所示,可以看出:多旋翼飞行器需用功率与悬停航时成反比关系,即需用功率增加时航时缩短。

图5 飞行器需用总功率-悬停航时Fig.5 Rotorcraft power-hover time

(4)单旋翼拉力-旋翼数目

旋翼组合需拉起150 kg的重物,由公式(2)表示。单旋翼拉力-旋翼数目如图6所示,可以看出:旋翼数目与拉力成反比例关系。

图6 单旋翼拉力-旋翼数目Fig.6 Rotor lift-rotor number

(5)旋翼数目-桨盘面积

旋翼数目-桨盘面积关系如图7所示,可以看出:桨盘面积与旋翼数目成线性正比关系。旋翼数目n越多,总桨盘面积S越大,也就意味着飞行器的体积越大,由公式(4)表示。

式中:R为旋翼半径;πR2为单旋翼面积。

图7 旋翼数目-桨盘面积Fig.7 Rotor number-rotor disk number

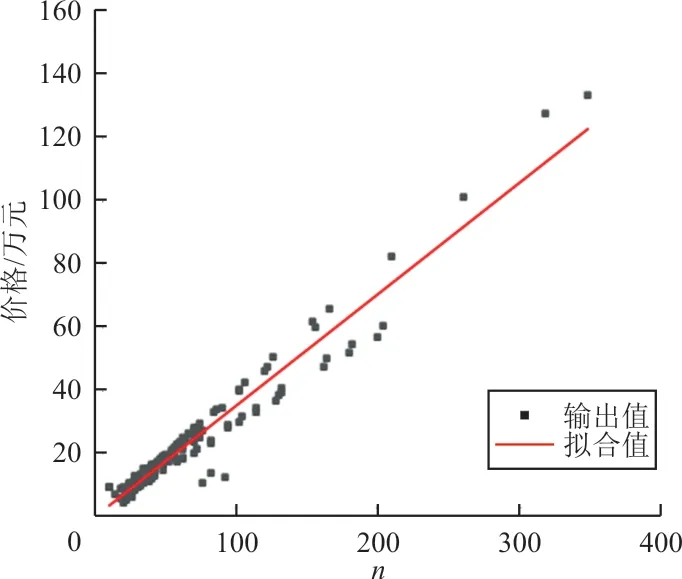

(6)旋翼数目-价格

旋翼数目-价格关系如图8所示,可以看出:动力单元总价格与旋翼数目成线性正比关系,其中,价格以“万元”(人民币)计。多旋翼飞行器的优点在于多个旋翼共同驱动,增加了冗余度从而提升飞行器的安全性。但动力单元组合过多时,不仅成本高昂,旋翼间严重的气动干扰会导致升力减小,且控制难度增大。

图8 旋翼数目-价格Fig.8 Rotor number-price

(7)旋翼数目-质量效率

质量效率Gˉ表示总载荷Gtl占总质量G的比重,如式(5)所示。旋翼数目-质量效率关系如图9所示,可以看出:旋翼数目越大时质量效率越低,意味着动力单元组合的浪费。

图9 旋翼数目-质量效率Fig.9 Rotor number-weight efficiency

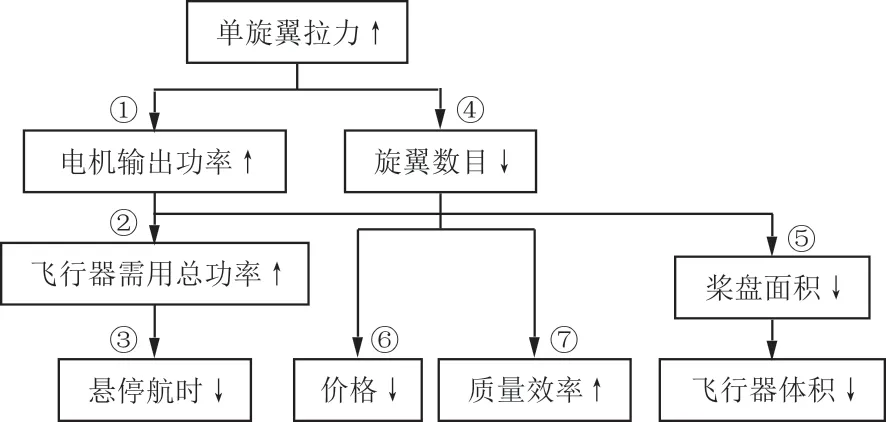

综上所述,参数间的关系网如图10所示,其中箭头向上表示增加,反之降低。

图10 性能参数关系网Fig.10 Performance parameter network

本文以选取一款大质量效率、高续航、低成本的多旋翼飞行器为目标,因此着重关注动力单元价格与悬停航时之间的关系,如图11所示,可以看出:追求大续航时成本也随之上涨,因此无法直接通过“穷举法”选出目标方案;根据低成本高续航的标准,MN和P系列电机的表现优于U系列电机,当仅追求大续航时,U系列电机可为首选。

图11 价格-悬停航时Fig.11 Price-hover time

2 建模

通过穷举法的统计与分析,无法直接获得最优选型方案。因此建立旋翼与等效电路的数学模型,通过数值计算指导最优方案的选型是高效且快捷的设计方法。

2.1 旋翼模型

多旋翼飞行器一般选用碳纤维或聚合物材质的一体式桨。桨叶直径D在0.076 2~1.016 m之间不等,桨叶螺距H随品牌、型号不同而各不相同,桨叶片数B一般分为二叶桨、三叶桨和四叶桨。选定旋翼后,将旋翼参数带入公式(6)、公式(7)中计算指定转速N下的拉力T与转矩M[11]。

其中拉力系数、转矩系数分别为

式中:ρ为 空 气 密度;g为 重 力加速 度;ε为 校 正 因子;α0为零升迎角;θ为桨叶角;A为展弦比;CD为翼型阻力系数;λ、ξ、K0为修正系数。

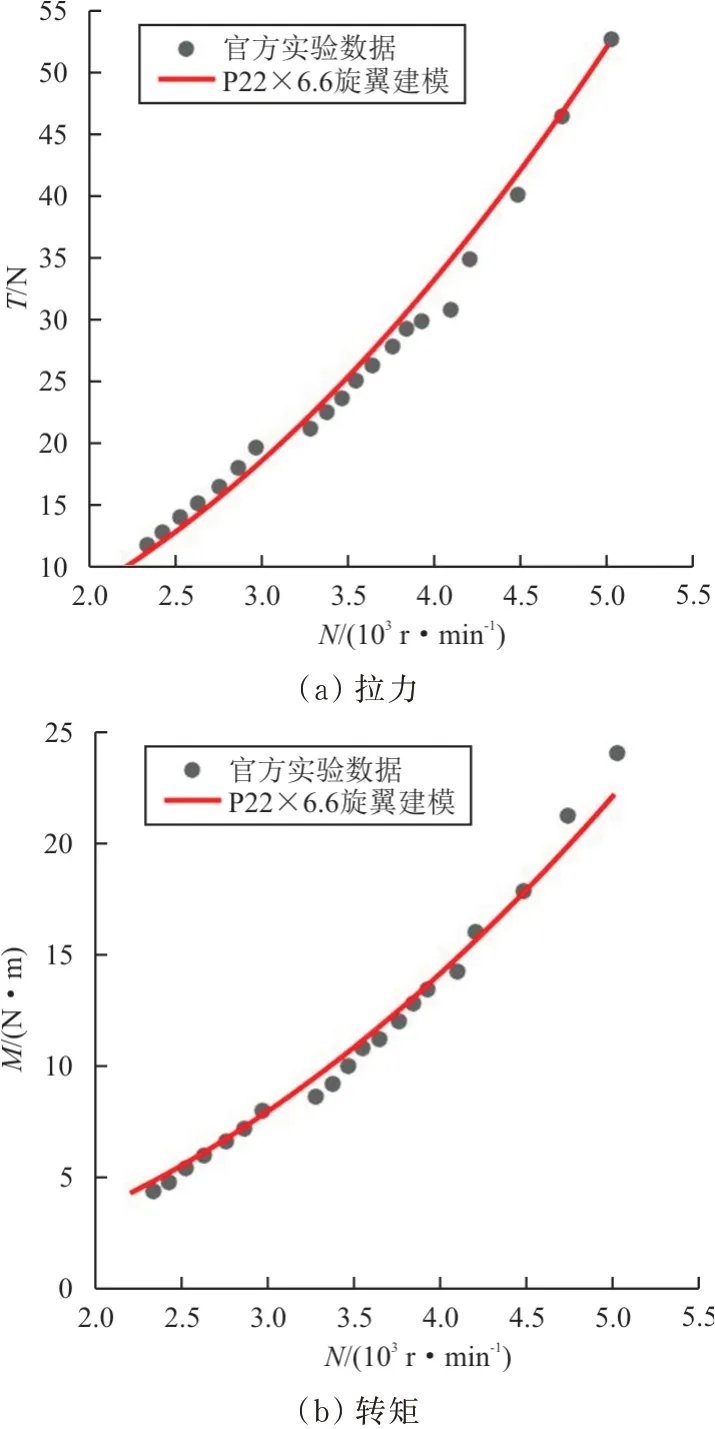

以T-motor品牌的P22×6.6旋翼为例,对比官方实验数据与旋翼模型计算得到的拉力与转矩,如图12所示,可以看出:官方实验数据与数学模型拟合曲线两者吻合度极高,即建立的旋翼模型可用于优化法选型中。

图12 旋翼模型与实验数据对比Fig.12 Comparison of rotor model with experimental data

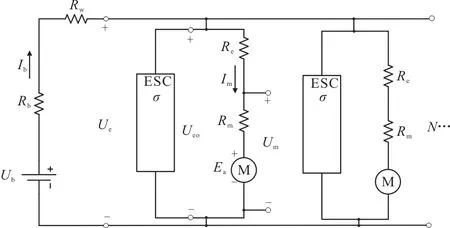

2.2 等效电路模型

多旋翼飞行器等效电路模型由电池、电调、电机的简化模型组成。电动飞行器一般选用可充式的直流电池,每节电池电压为3.7~4.0 V,通过串联或并联改变电池组的输出电压和电流。电调将电池输出的直流电压调制后输入给电机,电机将电能转化为机械能输出至旋翼。多旋翼飞行器一般选用无刷直流电机,以永磁直流电机模型作为简化的等效电路,假设在工况下电机的空载电流、电机内阻、电调内阻、电池内阻皆为常数。等效电路如图13所示,可以看出:一个电池组为两组“动力单元”提供电力。

图13 等效电路Fig.13 Equivalent circuit

选定动力组件后,在产品说明书中查得产品主要参数:电机标称空载电压Um0,电机空载电流Im0、电机内阻Rm、电机标称空载KV值、电调内阻Re、电池电压Ub。根据式(10)、式(11)计算出电机等效电流Im与电压Um。

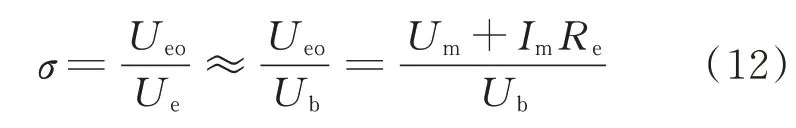

电调用于调制电池输入至电机的电压,电调的主要参数有:电调电压Ue、电调电流Ie、电调电压Re。常用油门σ表示电机输入电压与电池输出电压之比,如公式(12)所示。

电池的主要参数有电压Ub、容量Cb、质量Gb,电池密度ρb等,由公式(13)表示。

根据油门与电机等效电流计算得电池输出电流,由式(14)表示。

式中:Iw为飞控设备电流及电路损耗电流。

已知选用电池的容量Cb、电池电流Ib,可估算出飞行器的续航时间由公式(15)表示。

式中:k1为电池可用容量占电池总容量的比例,取值在0.80~0.85之间。

3 优化法选型

本节对元件各参数进行对比,优选出高效率的旋翼系列和电机系列,再为优选电机匹配旋翼,最后计算匹配组合性能。

3.1 旋翼效率优化

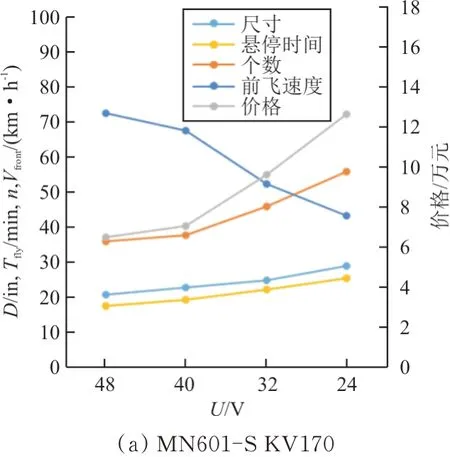

旋翼效率ηp表示单位转矩下产生拉力的大小,旋翼效率越高,意味飞行器也拥有高效率[15],如式(16)所示。

影响旋翼效率的可变参数有旋翼桨叶角和桨叶片数。桨叶角一般随品牌、型号、材质、旋翼直径等变化,式(16)表现了桨叶角与效率呈非线性关系,因此不易通过桨叶角选择旋翼。桨叶数与效率呈现反比例关系,即选择较少数量的桨叶片数可提高旋翼效率。

依据T-motor品 牌网站上 的实验参数[16],分别统计G26×8.5、G27×8.8、G28×9.2三种尺寸旋翼在不同转速下的力效,力效表示单位功率下所能产生的升力,含义与旋翼效率相同。旋翼在不同转速下的力效如图14所示,可以看出:在相近转速下二叶桨的力效均高于三叶桨,与以上结论相同。因此多旋翼飞行器的旋翼宜选用二叶桨。

图14 旋翼在不同转速下的力效Fig.14 Lift effect at different speeds

某一品牌公司会根据不同飞行需求打造多种系列的旋翼,不同品牌公司制造的旋翼也大不相同。在选择繁多的情况下,选择符合设计要求的旋翼需进行多方面考量。以T-motor品牌旋翼举例,不同系列的旋翼由不同材质、工艺打造,在相同直径下具有不同质量、价格和极限拉力,如图15所示。G系列为光面碳纤维,极限拉力最大但价格最高且质量较大;V系列适合用于垂直起飞多旋翼的碳纤维桨,极限拉力较G系列小,同时价格更低且质量更轻;MF系列为聚合物折叠桨,价格优惠但质量大、极限拉力小;P系列为打磨碳纤维,质量与价格的表现与V系列相当,且极限拉力更大。综上分析,根据多旋翼飞行器高续航低成本的设计标准,优选P系列作为本次设计用旋翼。

图15 不同系列旋翼的质量/价格/极限拉力随直径分布Fig.15 The weight/price/limit force of different series of rotors varies with diameter

3.2 电机效率优化

通常一款电机对应一个工作电压区间,在不同的工作电压下,匹配不同尺寸的旋翼,产生不同拉力。为探究拉力大小与电压的关系,选取Tmotor网 站 中U10plus电机的试验 数 据,如图16所示,以旋翼拉力为横坐标,电机电压为纵坐标,可以看出:电机输出电压越大所产生的拉力越大。单从某一工作电压来看,一款电机匹配不同尺寸旋翼会产生不同大小的拉力。为充分利用电机,提高飞行器的质量效率,往往需要找到电机的某一电压下能够带动的最大尺寸旋翼,从而产生最大的拉力。

图16 U10plus电机不同电压下拉力分布Fig.16 Force distribution of U10plus at different voltages

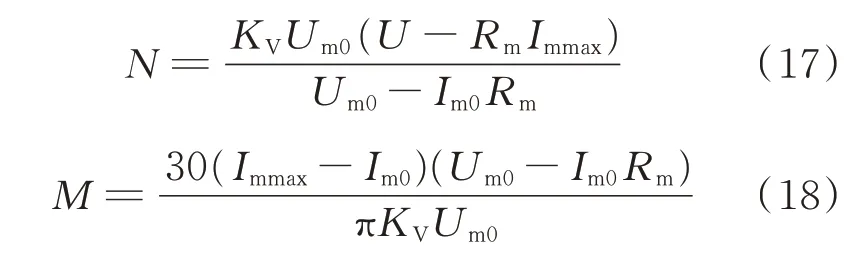

根据上节的方案对比,选则MN、P系列电机与P系列旋翼匹配。每款电机有多个适用电压,采用式(17)~式(19)计算各电压U下可匹配的最大旋翼尺寸Dmax[14]。

式中:Immax为电机最大电流。

在电机转速下获得的最大拉力如式(20)所示。

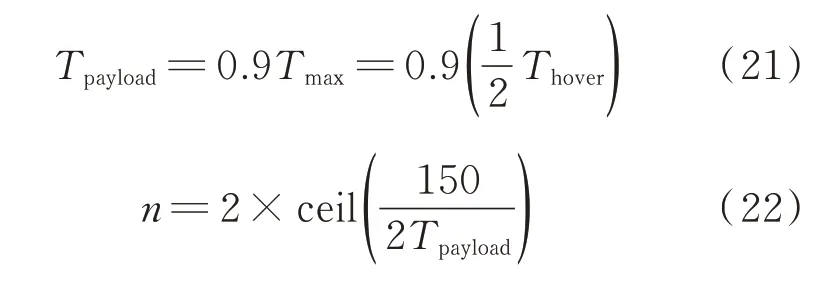

通常为确保多旋翼飞行器的前飞偏航等性能,多旋翼需要在垂直方向上产生与飞行器自重相等的升力外,还需在水平方向上提供拉力,因此设旋翼在悬停时的升力Thover为最大升力Tmax的1/2。根据上述穷举法经验,以0.1Thover为“动力单元”用以提起自身质量,采用式(21)、式(22)计算所需“动力单元”的个数。

分别计算匹配旋翼尺寸(其中1 in=2.54 cm)、桨叶个数,悬停航时,前飞速度和“动力单元”组合总价格,对比分析同一款电机在不同工作电压下的性能,如图17所示,可以看出:随工作电压的降低,所需“动力单元”个数大幅增加,成本随之增加,前飞速度因桨盘总面积的增加而剧减;尽管悬停时间随工作电压降低而有所升高,但其上升幅度小;当悬停时间结合前飞速度一同考虑时,反应出航程随工作电压的降低而缩短。

图17 四种电机不同电压下性能分布Fig.17 Performance distribution of four motors at different voltages

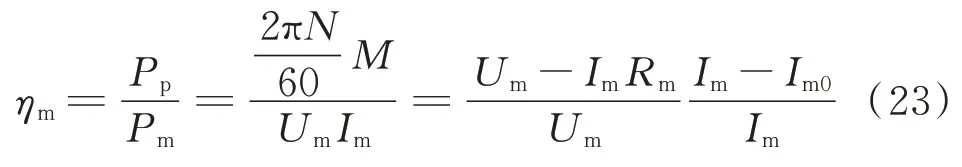

电机效率ηm表示电机输入功率与输出功率之比,由公式(23)表示。

选用Rm、Im0参数较小的电机,有利于效率提升,然而根据统计官网数据发现,电机内阻与空载电流之间为此消彼长的关系,因而无法直接通过选择小内阻和小空载电流,选出高效率电机。电机效率还与等效电压和电流有着密切关系,如图18所示,可以看出:工作电压越大电机效率越高。因此在接下来的优化法计算中,只考虑某款电机的最大工作电压作为设计用电压。

图18 不同电压下的电机效率Fig.18 Motor efficiency at different voltages

3.3 优化结果

针对22款MN、P系列电机的最大工作电压,采用式(19)计算出可匹配的最大旋翼尺寸及需用旋翼个数。将22种“动力单元”组合方案视为22款多旋翼飞行器,分别计算其总价、航时、质量效率,如图19~图20所示。

图19 优化前后对比(价格—航时)Fig.19 Comparison before and after optimization of price-flight time

图20 优化前后对比(旋翼数目—质量效率)Fig.20 Comparison before and after optimization of rotor number-weight efficiency

对比穷举法得出的组合方案,优化选型法所得方案具有较高“航时—总价”比,且质量效率极高。

综上所述,穷举法选型有以下三个缺点:①官网数据为离散数据点,无法直接判断推荐搭配是否为最优方案,且存在方案缺失的情况,若通过购买元件搭建试验平台进行自主实验,则会耗费大量人力物力财力;②统计过程耗时;③可选方案过多,性能参数之间呈非线性关系,无法快速获得最优方案。

4 结论

(1)穷举法与旋翼模型皆表明二叶桨旋翼的力效高于三叶桨,当目标为设计一款低成本高效率的多旋翼飞行器时,宜选用二叶桨。

(2)优化法表明电机直驱旋翼时工作电压越大效率越高,当选用高性价比的动力单元时,最大工作电压可为首选。

(3)优化法可用于快速获得高质量效率,高“航时—总价”比的动力单元选型方案,为后续载人多旋翼飞行器的详细设计做好铺垫。