发动机缸盖机加线一站式随行托盘的应用

2021-04-28魏森谭健祥张观福

魏森 谭健祥 张观福

摘 要:发动机缸盖型号多、更新换代快,便建设了以随行托盘为主要夹具的生产线,并充分利用随行托盘的优势,两种方式定位,一站式使用,数据追溯,机械防反,大为提高了生产线的柔性化,本文将从随行托盘的机械结构、RFID数据结构和工艺路线来分析随行托盘的应用性和优势所在。

关键词:发动机缸盖加工 柔性化 随行托盘

在消费者对汽车性能要求越来越高,越来越多样化的今天,发动机的性能和型号也多样化起来,为了应对不同型号,不同类别发动机的需求,有效节省项目改造时间,加快产品推出速度,目前,企业在缸盖机加线上采用了随行托盘的方式,高效地进行产品的更新换代。

1 随行托盘简述

由毛坯到成品的过程中,即工件在生产线上生产时,需要限定其6个自由度,固定其在空间中的位置,从而确保加工、试漏等工序的位置精度,使工件的工序过程满足产线工艺设计要求,生产出质量合格且稳定的成品。

企业采用了随行托盘的方式,与共用夹具和快换夹具相比,随行托盘有以下优势:

第一,共用夹具要求产品外型和工艺基准基本保持一致,在产品多样化的今天,考虑到不同产品之间夹具干涉,需要销孔设计避让,或夹具设计时采用快速换销结构,而随行托盘仅需托盘定位销控、定位面和紧固螺纹孔保持相对位置即可,简化了产品和夹具的设计复杂度;

第二,快换夹具是针对某一钟型号产品单独设计的夹具,只对某一种型号的产品适用,在换型生产时,需要重新设计夹具,并更换设备上的夹具,而随行托盘只需要在产品设计之初,保证其定位和安装的位置即可,节省了新增夹具成本和换型时间、人力成本;

此外,随行托盘带有RFID(Radio Frequency Identification)芯片,在生产线上每台设备会读取芯片中工件的型号、唯一识别码和上一工序的加工情况,在加工情况合格后,再调用相应型号的程序,而后进行本道工序的加工和写入;这能有效杜绝人为参与情况下,手动选择程序错误、工件加工不合格和工件漏工序、跳工序加工情况的发生;还能实现多种型号产品的混线生产。

2 随行托盘的结构

结构分为机械结构和RFID的數据结构。

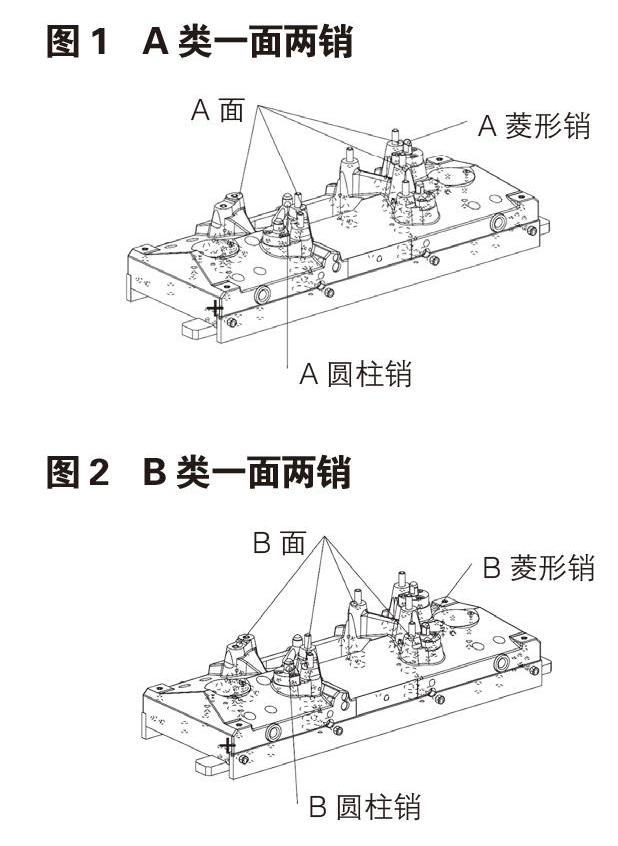

机械结构如图1和图2所示,首先是共有A和B两种类型的一面两销定位结构,一面两销,即一面限定工件在Z轴方向移动,绕着X轴和Y轴转动共三个自由度,圆柱销限定工件在X轴和Y轴方向移动共两个自由度,菱形销限定工件绕Z轴转动一个自由度,合计6个自由度,工件与随行托盘达成完全定位。一面两销结构中,通过四颗M8×1.25的螺栓使用22±2N·M的紧固力矩实现缸盖与随行托盘的夹紧,在图一和图二中A面和B面上的四颗螺栓分别为A类和B类定位基准的夹紧螺栓。此外,为了最大程度兼容不同型号的缸盖,降低产品设计兼容性的难度和节省设计成本,随行托盘上设计A和B两种在不同位置和不同高度的一面两销定位结构。

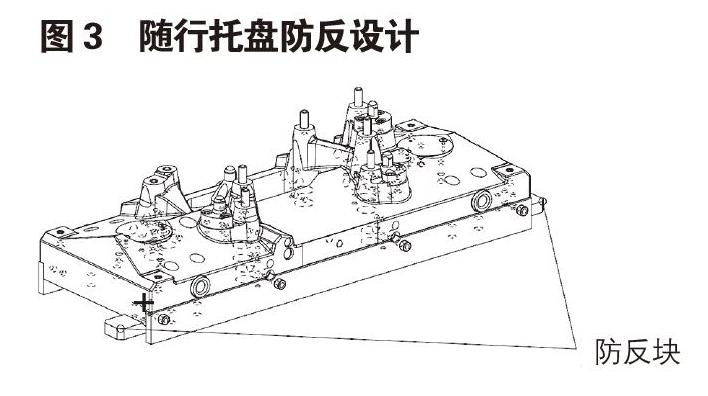

其次,装有随行托盘的工件在生产线上生产时,为了防止工件流进设备的方向发生错误,会单独在辊道上增加机械防错,在没有随行托盘的情况下,需要针对当前生产缸盖型号单独设计防错,而采用随行托盘的方式,如图3所示,在随行托盘一侧上增加两个防反块,另一侧空着,利用这两者之间的高度差,在辊道上增加机械防错挡块,一劳永逸的解决不同缸盖型号之间机械防错的麻烦。

此外,图4所示随行托盘的结构,是随行托盘在CNC夹具上的装夹状态。

夹具通过两个定位销和面接触实现与随行托盘之间的定位,如图5所示为随行托盘上的定位面和销孔位置;

而后通过四个液压涨销夹紧随行托盘,涨销位置如图6所示。

液压涨销为锥形斜面,见图7,当涨出时,随行托盘会被固定在定位面上,锥形孔如图8所示;而且液压涨销有液压表显示数值,当数值不在规定范围内时,机床自动报警,停止加工。

在随行托盘的左右面有四个机械手定位孔,如图9所示,图中显示其中一面的两个定位孔,在其背后相同位置还有两个定位孔。定位孔的设计是用来满足机械手从辊道或者CNC中抓取、放入随行托盘的需要。

最后,随行托盘的中间区域被设计成图10所示结构。在缸盖排气面加工完并装到随行托盘上后,后面清洗工序要清洗排气面,以去除缸盖内部的切屑液、铝屑,因此在该位置进行开口设计。

RFID芯片共有两千字节,每字节八位。

在地址50-51输入工件类型,50-65输入工件唯一识别码,160-161记录工件由哪台设备加工,162-165记录工件的加工状态,即加工合格件,断刀件,质量检查件等信息,地址200-949中分别储存的是每个工位设备加工工件时的时间和加工状态信息,每个工位的加工状态是判定每个工位设备加工是否合格,是断刀件还是返修件,而162-165中记录的加工状态是最后加工工件时设备所输入的信息。

这些信息保存在RFID中,通过辊道上安装的读码头可读取信息,判定工件类型和加工状态,设备自动允许对应的加工程序或者旁路程序;工厂内的通信接口也通过设备实时监控到每件工件的加工状态;远程连接到公司网络时,还可以远程监控现场工件的生产状态和质量情况。

3 工艺路线

缸盖生产线是基于随行托盘设计的,一站式的使用随行托盘是在加工完缸盖排气面,即托盘安装面之后就开始使用,直到加工结束。

考虑到产品、工艺、测量的一致性,加工托盘安装面时,是以缸盖的毛坯基准为定位点,如图12所示,底面的三点拟合成一个面限定缸盖三个自由度,确定缸盖高度方向的基准,侧面的两点拟合成一条线限定缸盖两个自由度,其中一点确定缸盖宽度方向的基准,对称式的两点限定缸盖一个自由度,确定缸盖长度方向的基准。

其后,如图13所示,对关键尺寸的加工,即产品几何特征要求高的加工部位,与产品图纸基准保持一致,加工时,随行托盘与机床夹具完成定位、夹紧,然后使用探针探测基准孔的位置后,计算误差拟合进CNC程序中进行加工;对缸盖上其它一般特征,均是使用随行托盘的基准完成加工,然后使用产品基准完成对工件的测量,以让加工完的工件符合产品图纸要求。

在这里面,所有加工设备、清洗设备、压装设备、拧紧设备的定位和夹紧,均是使用随行托盘,可避免因不同定位夹紧设备而产生的定位误差,在不同设备之间设置的机械防错也简化为利用随行托盘设计的防反装置即可,且对不同型号的缸盖而言,避免了重新设计夹具,降低了改造时设备兼容的难度。

在RFID的循环使用上,在安装随行托盘工位,RFID被设备写入当前工件的识别码、加工状态,这些信息是通过前一工位的通信接口传输到安装随行托盘工位中;随后,芯片一直被不同工位的设备读出写入信息,当工件由前一工位加工的合格工件时,当前工位才能加工,这能杜绝断刀件、加工不合格件、漏工序加工件流入加工。

到拆随行托盘工位时,RFID芯片会被设备读取信息到企业内部服务器保存后重置,这些RFID芯片将随着AGV小车回到托盘安装工位重新和工件安装。

4 小结

缸盖机加线采用随行托盘的方式进行定位夹紧,是特别有利于多品种机型共线生产和生产线改造升级的。如对不同型号缸盖之间,只需改动CNC的NC程序,而无需对CNC的夹具进行更改,对行架机械手而言,对不同型号缸盖的改造也仅需改动软件部分,对导管座圈压装机,也主要改动其程序即可。这让项目改造的时间大为缩短,兼容多品种机型的难度也大为降低。

也是特别利于零件追溯,工件在生产线上的信息均可通过读取RFID得到,且通过RFID能实现不同型号的共线生产。

对新产品的试制工作也可由随行托盘装夹进行试制,时间成本和金钱成本都大幅降低。

参考文献:

[1]刘杰. TU5JP4/EW10J4缸盖柔性生产线的设计及建设介绍.技术与市场,2008-31(No.14)APT:42-45.

[2]周伙英.马小娟.多品种机型共线夹具技术研究.nternal Combustion Engine&Parts,2018.07.043:91-92.