蒸汽发生器U形管湍流抖振及微动磨损研究

2021-04-28刘丽艳王一鹏熊光明王钰淇

刘丽艳, 王一鹏 , 朱 勇, 熊光明, 王钰淇, 谭 蔚

(1. 天津大学 化工学院,天津 300350; 2. 中广核工程有限公司,深圳 518124)

蒸汽发生器是压水堆核电站核岛中的重要设备之一,其内部的数千根U形传热管具有一次、二次侧换热及承受两侧压力的作用。二次侧流体掠过管束时会在管束表面形成脉动压力,从而导致管束发生振动[1]。

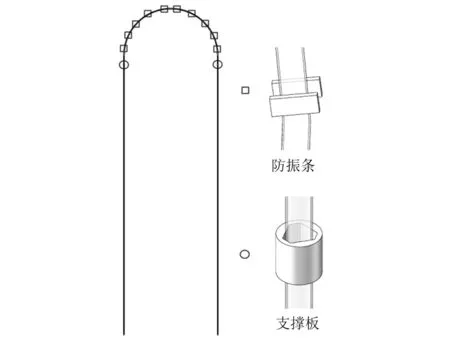

与化工中常用的管壳式换热器不同,防振条(anti-vibration bars, AVBs)为蒸汽发生器中特有的结构,其被插入成列的管束中,对弯管提供支撑约束[2]。管束振动时会与防振条、支撑板等结构进行摩擦、碰撞,这种作用长期累积便会导致管壁减薄甚至破裂,造成一回路冷却水泄漏,危及核电站的安全运行。U形管轴线平面外受到防振条的刚度约束,平面内则由二者之间的摩擦力进行约束,而摩擦力的大小与二者接触力相关,因此U形管的振动是非线性的。防振条与管束间还可能存在一定的间隙,过大的间隙会造成支撑的失效,有发生流弹失稳的危险,而过小的间隙则可能加剧磨损,缩短设备的运行寿命。因此,传热管的非线性振动及防振条对传热管的磨损规律是本文的研究重点。

对于传热管的流致振动问题,已有学者展开了大量研究。吴皓等[3]使用流固耦合的方法对正方形排布管束流体弹性不稳定性进行了研究。庞天照等[4]利用流固耦合的方法对单根U形管进行了流致振动数值模拟,但其中U形管所处的流场环境及管束支撑状态与真实的蒸汽发生器差别较大。谭蔚等[5]使用模态分析的方法,采用弹簧刚度表征防振条间隙对支撑强度的影响,对U形管固有频率的变化进行了研究,但其未考虑蒸汽发生器流场环境的影响。齐欢欢等[6]基于模态分析,研究了防振条支撑失效对传热管面内流弹失稳的影响。Jiang等[7]基于模态叠加得到了传热管的均方根振幅,但无法对防振条进行深入研究。

从上文可以看出,目前已有的研究大多将防振条支撑简化为简支或弹簧支撑,但这种简化是基于线性假设,且只能研究传热管的振幅、固有频率等,对于振动过程研究不够深入。而对防振条支撑的相关研究大多采用专用软件[8],但其内部算法采用较多经验公式,适用范围有限,使用不灵活。且由于均采用梁单元进行模拟,对防振条和传热管的接触行为研究不充分,有必要进行进一步研究。

1 有限元模型与计算方法

1.1 流场分布

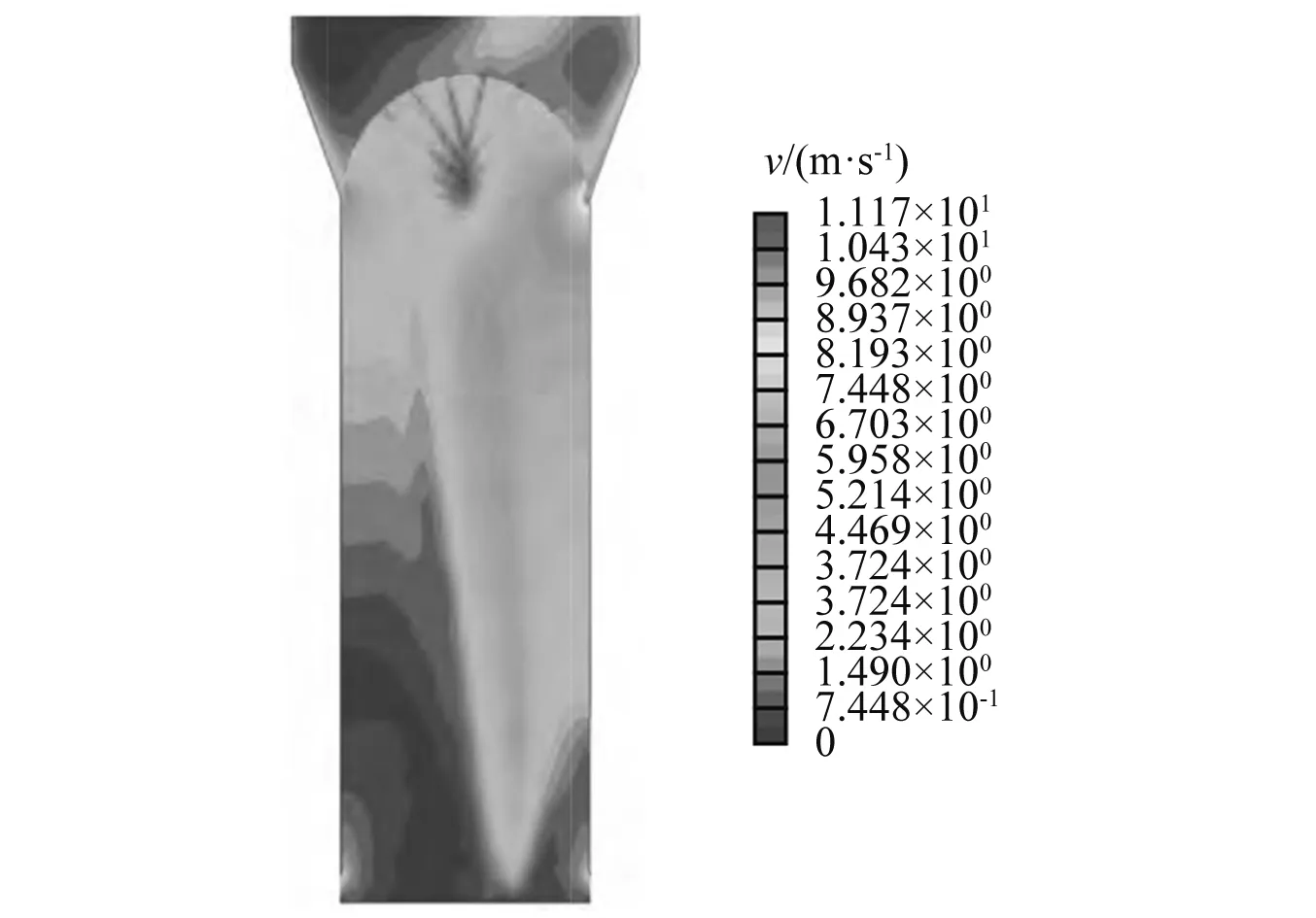

本文的研究对象为蒸汽发生器管束区最外侧的U形管,其固有频率低,有较高的流致振动破坏风险。该U形管位于流场对称平面上,该处的流场速度分布如图1所示[9]。

图1 对称平面速度分布云图

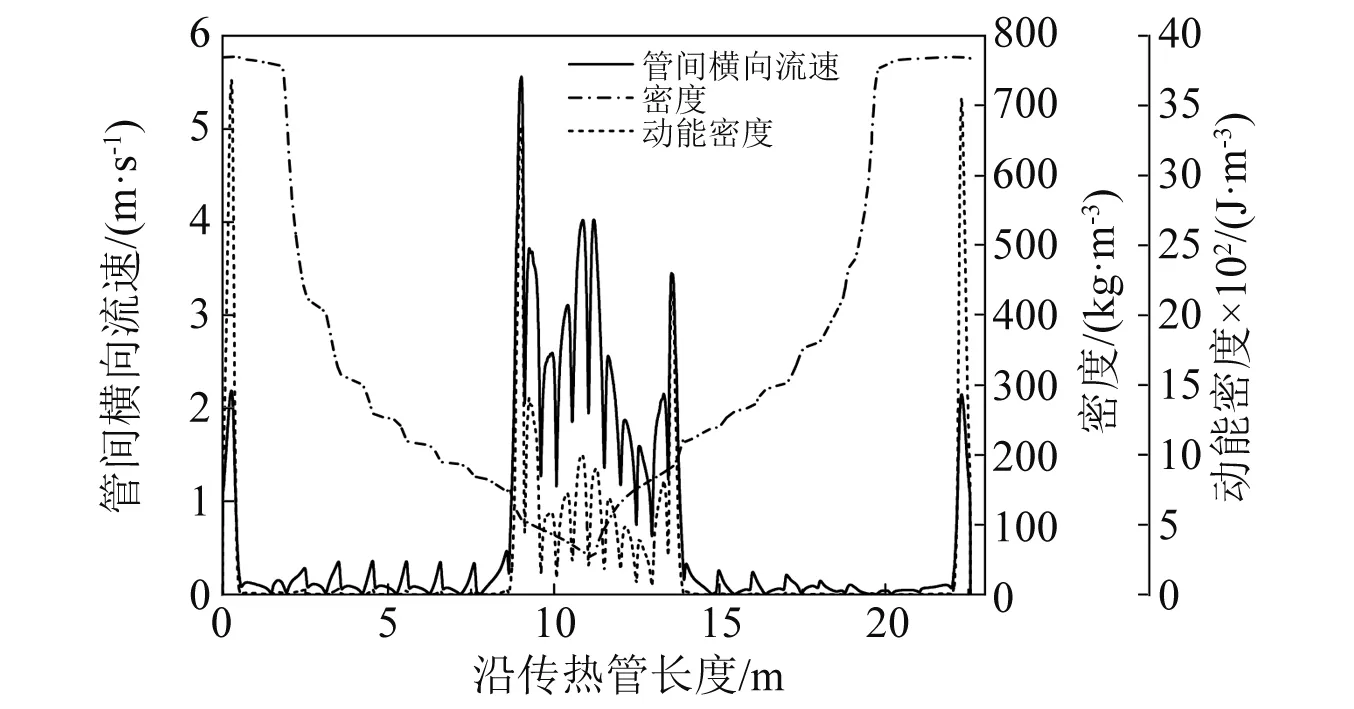

沿该管的流场数据,如图2所示。图2中,横坐标为U形管长度,方向为从热侧到冷侧,虚线定义为流体横向动能密度,表征了U形管受到的激振力的大小。从图2可知,U形管的底部及弯管段存在明显的横向流,受力较大;中部的直管段以轴向流为主,激振力几乎为0。

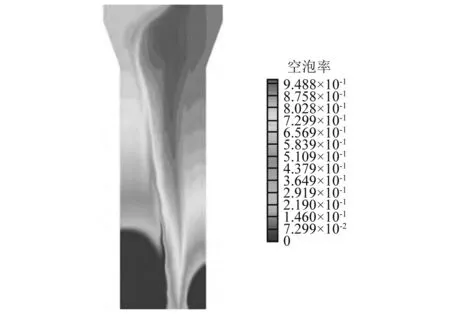

流场气相分布云图,如图3所示。弯管处气相体积分数已达到0.8以上,防振条所处的环境几乎为纯气相,故计算中取流场温度下690合金与不锈钢的干态摩擦因数为0.6[10]。

图2 沿U形管流体特性分布

图3 对称平面气相分布

1.2 模型建立

本文建立两种有限元分析模型,分别为梁单元模型及实体模型,其中梁单元用于与实体模型振幅进行对比,研究支撑简化形式;实体模型用于进行微动磨损等更深入的研究。

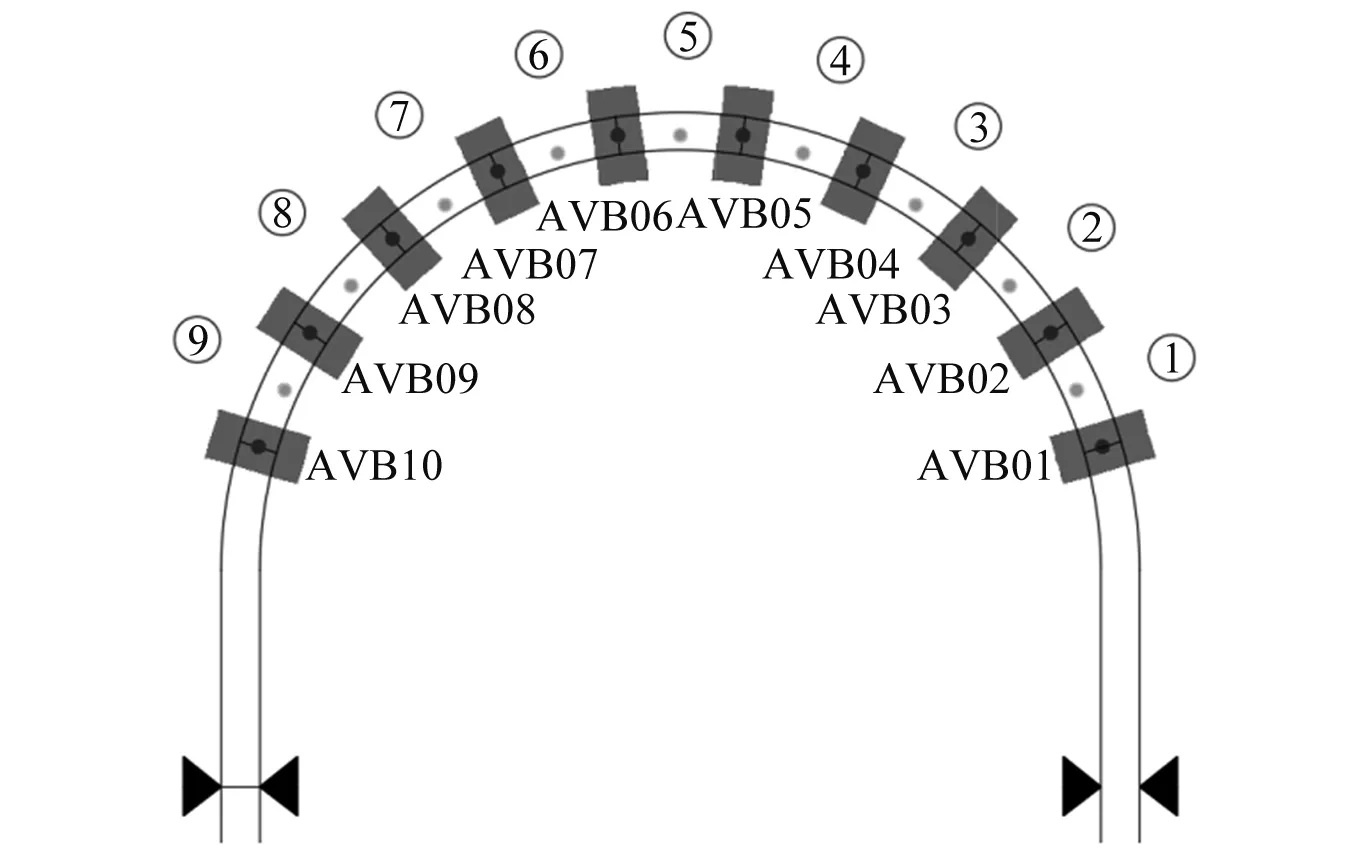

该U形管由5组V型防振条提供弯管处的支撑约束,共10个支撑点(单侧);直管段由9组三叶梅花孔支撑板提供支撑。

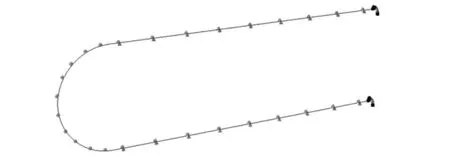

实体模型如图4所示。为便于研究,将直管段支撑板简化为简支(保留最上面一组支撑板并作适当简化,为梅花孔接触形式,以使弯管结果更准确)。

图4 实体模型

该传热管振动是存在大量接触的非线性动态问题,因此在本文的研究中采用有限元分析软件Abaqus进行显式动力学模拟[11-12]。

研究中考虑蒸汽发生器流场的影响,将图1中得到的两相流体沿传热管的分布逐跨距折算至空管密度,其计算方法为

(1)

式中:ρe(x),ρm(x),ρi(x)和ρo(x)分别为折算空管金属密度、空管金属密度、管内流体密度和管外流体密度;D为管子外径;e为管子壁厚;C为附加质量系数。

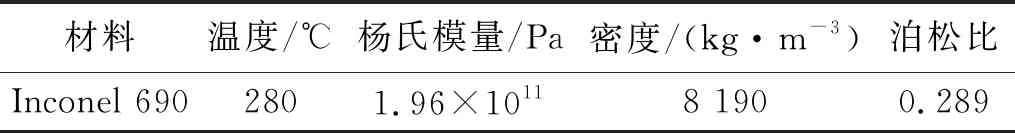

计算所用材料参数[13]按蒸汽发生器二次侧流场温度选取,列于表1。

表1 传热管材料参数

模型中管与防振条、支撑板接触位置设置接触对,法向为硬接触。

在梁单元模型中支撑板可简化为简支,而防振条对U形管的支撑存在两种极限状态,即面内面外均为简支(面内限制径向)和只有面外简支,据此建立梁单元模型,如图5所示。

图5 梁单元模型

1.3 边界条件及载荷

传热管底部为管板连接处,设为固支;中间部分直管段支撑板位置设为简支;最上面一组支撑板及防振条设为固定。

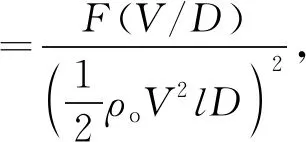

换热管在湍流激励下做随机振动,常用的方法是将已知的PSD功率谱密度函数应用谐波叠加法转化为时域信号[14],本文所用的湍流激振力PSD功率谱密度函数为[15-16]:

升力(面外)

(2)

曳力(面内)

(3)

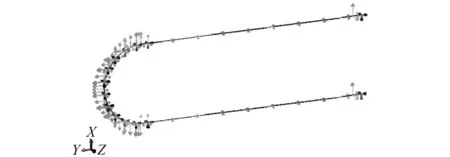

将生成的激振力时域信号在软件Abaqus中以体力的形式逐段加载至U形管上,如图6所示。中部直管段几乎不承受湍流激振力,不加载荷。

图6 载荷

保守起见取阻尼比为0.01[17],计算时长5 s,数据采样频率1 000 Hz。

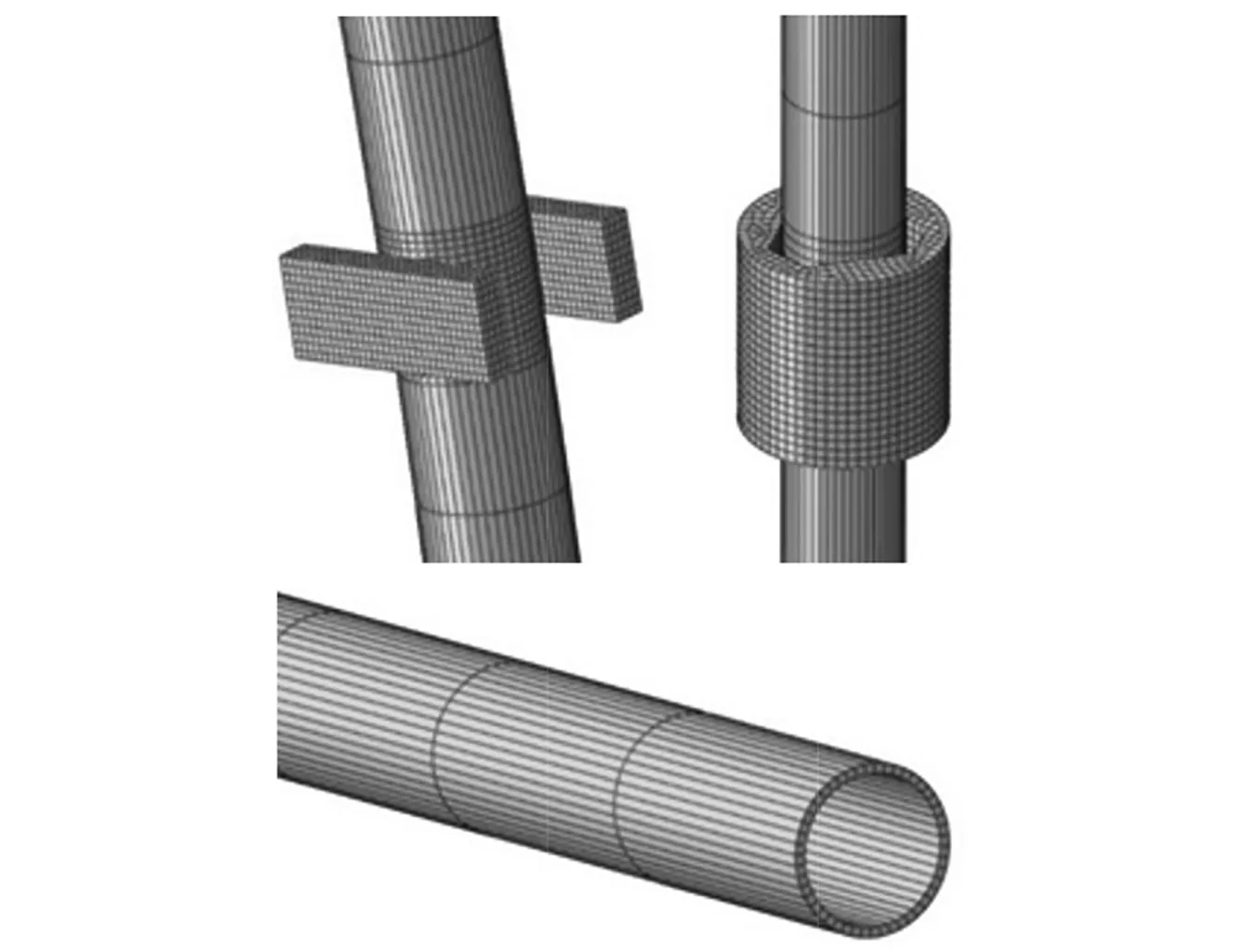

2 网格划分

模型采用六面体非协调单元,接触位置进行加密,总网格数82 184,节点数141 988,如图7所示。

图7 网格划分

3 结果与讨论

理想状况下,在蒸汽发生器正常运行工况下,由于热膨胀,防振条与换热管之间几乎不存在间隙。但由于零件制造及装配过程中的误差、设备运行时发生磨损等原因,二者实际上会存在间隙。从流场结果得知,热侧弯管位置受到的流体激振力较大,此处防振条造成的磨损问题更值得关注,故本文中假设热侧第1、第2组防振条与换热管存在间隙,分别取单边间隙为0 mm,0.025 mm,0.050 mm,0.075 mm和0.100 mm;其余位置间隙均为0。选取的用于分析的监测点,如图8所示。编号顺序为从热侧到冷侧。

图8 监测点位置

计算得到U形管振动响应的时域结果,取最后1 s的数据用于分析。

3.1 防振条支撑状态的研究

在本小节中,将对梁单元的计算结果与实体单元0间隙的计算结果进行对比,研究防振条支撑与简支支撑状态的区别。

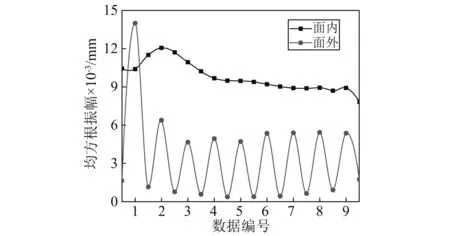

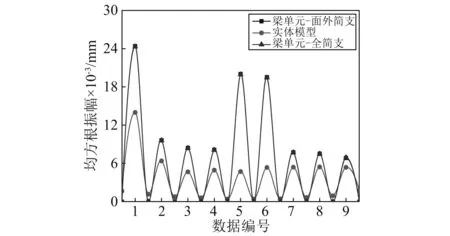

首先对实体模型防振条间隙为0的数据进行分析,取图8中全部数据点,计算其各方向振动的均方根振幅,如图9所示。

图9 0间隙均方根振幅

从图9可知,弯管处面内方向振幅分布较为均匀,平均值约为0.010 mm,冷侧比热侧略小,变化幅度约为0.002 mm,防振条处无明显变化,即面内方向上防振条对U形管振动的影响是整体性的。

面外方向上,跨中位置振幅均在0.005 mm左右,防振条处振幅在0.001 mm左右,明显小于跨中,反映到图中的波谷处,这是由于管与防振条接触挤压造成的,而且注意到这种挤压变形程度两侧明显大于中间,这也说明两侧防振条对管磨损程度是高于中部的。

整体上看,弯管部分面内方向振幅约为面外方向的2倍,这是由于面外方向U形管直接受到防振条的刚度约束,而面内方向上摩擦力提供的支撑刚度有限。

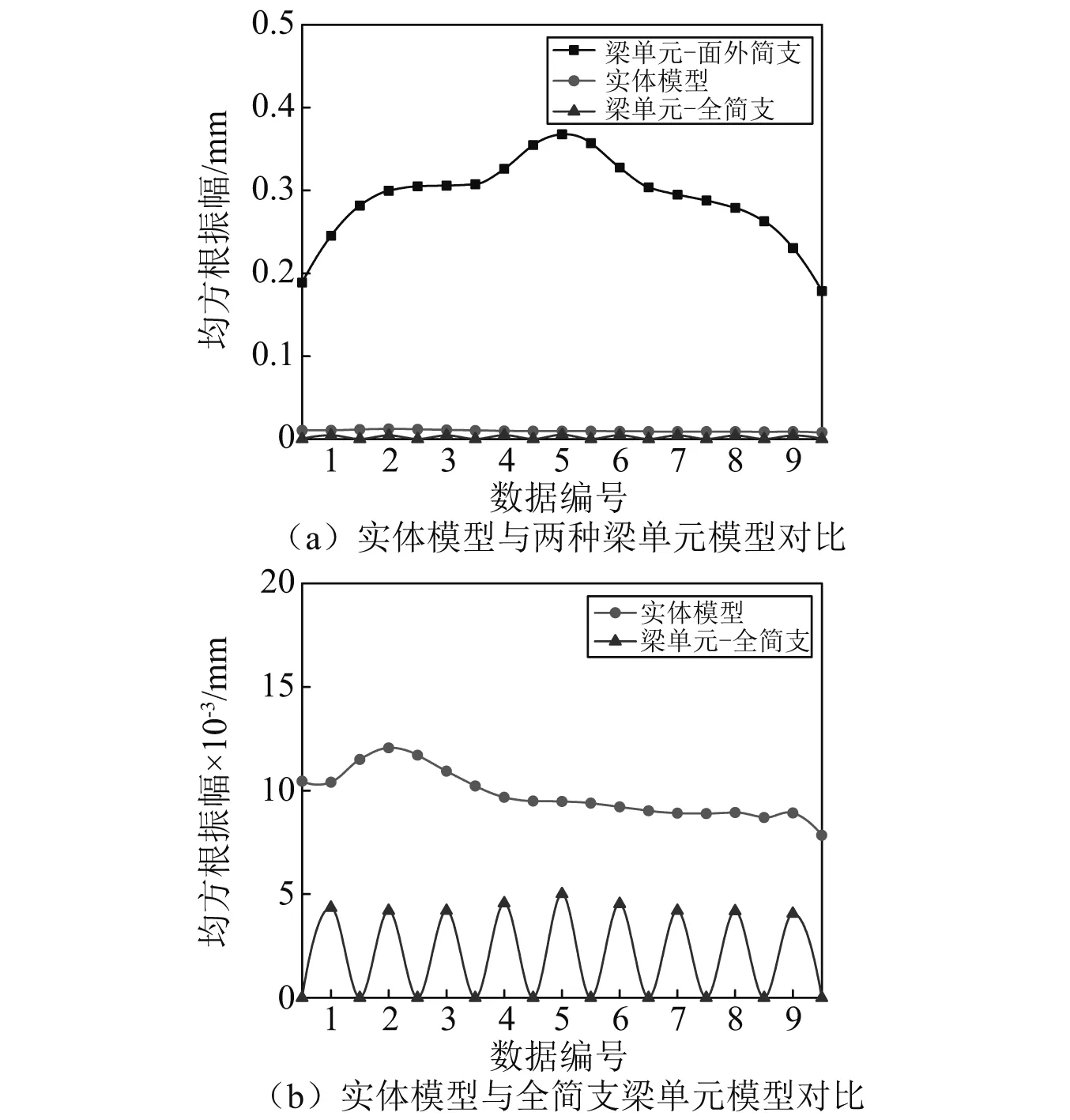

两种约束状态下梁单元的计算结果与实体模型结果对比,如图10和图11所示。

图10 面内方向均方根振幅对比

图11 面外方向均方根振幅对比

从图10可知,面内方向上,实体模型的计算结果介于两种梁单元结果之间,数值上接近全间支状态,由此可知防振条的应用增加了U形管的整体刚度,有效限制了面内的振动。从图10(b)可知,全间支状态下U形管刚度略大于防振条支撑,其面内跨中振幅约为0.005 mm,略小于实体模型的0.010 mm。在工程应用中防振条可近似简化为简支进行振幅计算。面外方向上,三种模型的计算结果较为接近。

综上,在流致振动校核中可近似将防振条简化为简支进行振幅计算。

3.2 间隙对振动的影响

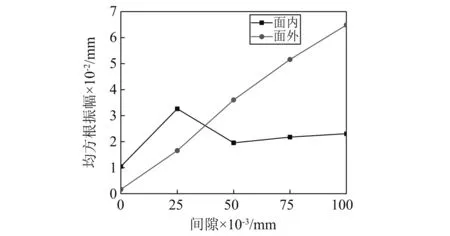

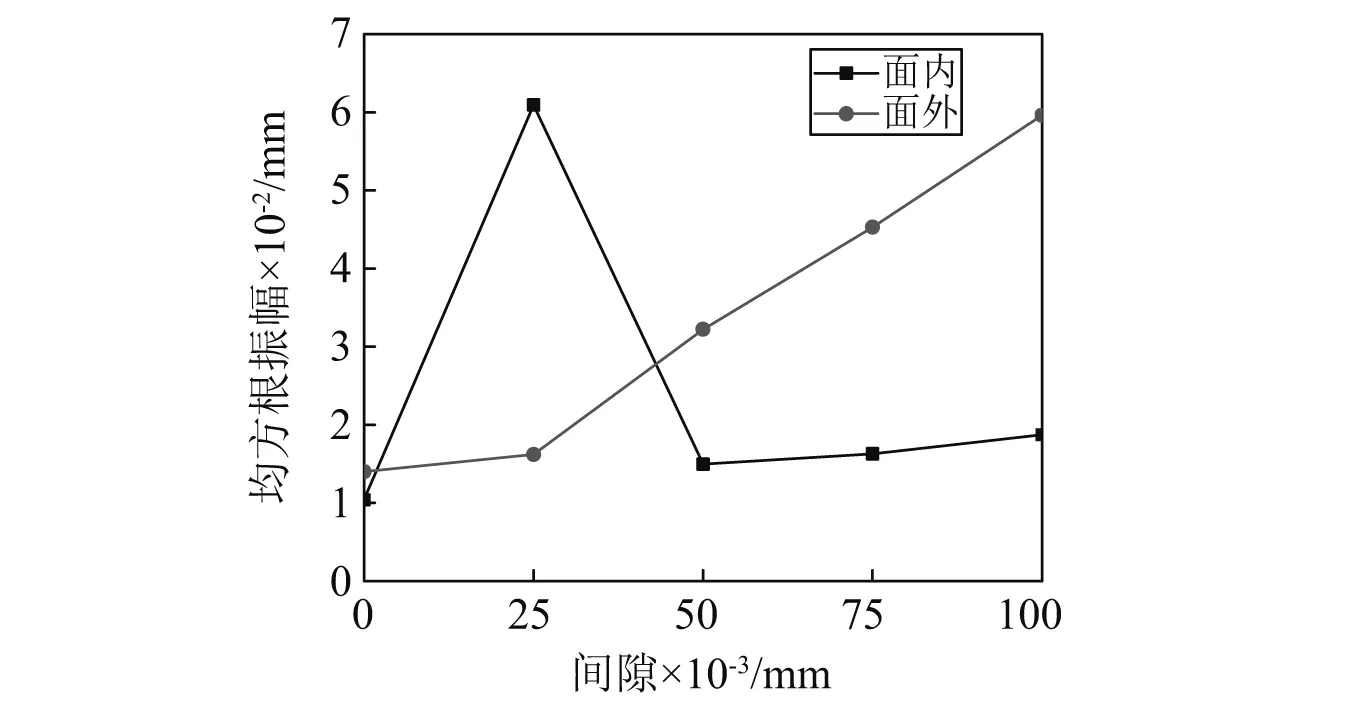

改变第1、第2组防振条的支撑间隙,研究1号防振条及邻近的弯管上1号点的振幅变化规律,如图12~图13所示。

由图12~图13可知,间隙变化对防振条处和临近的弯管处振幅的影响趋势是相同的,两个方向均为近似正比的增加。面外方向除间隙为0时,两处振幅几乎相等。面内方向振幅对间隙的变化不敏感,对比图10可知,间隙增大,面内振幅最大未超过0.04 mm,远未达到面内无支撑时的振幅0.20 mm以上,因此可以得到,间隙增大虽然弱化了支撑效果但仍然能够对面内提供有效支撑。

图12 1号防振条振幅

图13 1号监测点振幅

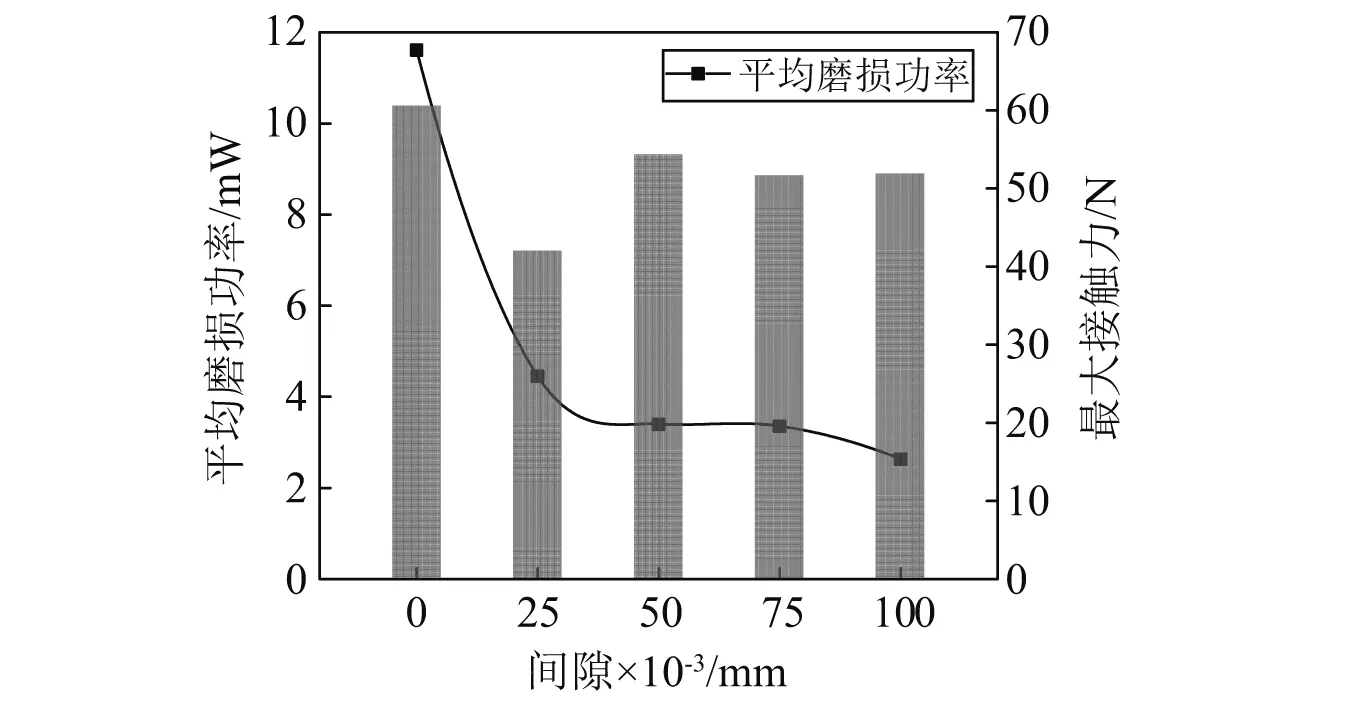

3.3 间隙对磨损功率的影响

在蒸汽发生器服役期间,主要的破坏形式是防振条对U形管的微动磨损,这也是本文一个重点关注的问题。0~T时刻内防振条对管束的平均磨损功率的计算公式为[18]

(4)

式中:FCN为防振条与管的垂直接触力;ws为相对滑动距离。将防振条与管的接触力与防振条处管的面内方向位移做数值积分再除以积分时长即可得到积分时长内的平均磨损功率。本文中1号防振条处为磨损危险位置,因此只关注此位置的磨损情况。通过改变支撑间隙计算得到的1号防振条(两侧)最后1 s内的平均磨损功率,如图14所示。

从图14可知,随着间隙的增大,磨损功率呈下降趋势。间隙变化对最大接触力的影响不大,始终在40~60 N内,说明管与防振条的接触频率随着间隙增大逐渐降低。间隙为0~0.050 mm内磨损功率下降明显,间隙为0时,磨损功率最大,为11.6 mW。间隙为0.025 mm时磨损功率降低为4.5 mW,降幅约为61%。随着振幅继续增大,磨损功率变化趋缓。

图14 平均磨损功率随间隙变化图

综合以上结果,防振条与U形管的间隙对振幅的影响较小但会显著影响磨损功率,过小的间隙会对管造成严重的磨损,缩短传热管的使用寿命,但间隙过大则可能支撑失效,导致流体弹性不稳定性的发生,造成更严重的破坏。因此在蒸汽发生器设计过程中,应综合考虑支撑效果及磨损寿命,将间隙控制在合理范围内。

4 结 论

本文使用软件Abaqus显式动力学模拟了蒸汽发生器最大弯管半径的U形管的非线性振动,并与两种支撑状态的梁单元模型进行对比,研究了防振条支撑模型的简化、U形管的振动响应及防振条间隙对振动和磨损的影响规律,得到主要结论如下:

(1) 在工程上应用梁单元进行流致振动校核时,防振条可近似简化为简支,用于传热管振幅计算。

(2) 防振条间隙增大,U形管支撑效果弱化,但仍可起到支撑作用。

(3) 防振条间隙增大,磨损功率呈下降趋势,间隙为0~0.050 mm内磨损功率下降明显。

(4) 防振条间隙的变化对U形管振幅的影响较小,但会显著影响磨损功率,实际蒸汽发生器的设计应综合考虑支撑有效性及磨损情况,合理控制支撑间隙,以延长U形管的使用寿命。