矩形梁式前副车架车型车内轰鸣的优化

2021-04-28金岩

金 岩

(1 中国汽车工程研究院股份有限公司 重庆 401122)

(2 汽车振动噪声和安全技术国家重点实验室 重庆 401122)

0 引言

轿车的前副车架连接了悬架系统、车身和动力总成,是汽车底盘的重要部件。副车架是传递动力总成激励和路面激励的路径,其动力学性能是影响汽车振动噪声性能的重要因素[1]。从副车架的结构形式划分,可以将副车架分为矩形梁式和蝶形梁式。矩形梁式的副车架在国内外车型上受到广泛的应用。

通常矩形梁式副车架通过橡胶衬套连接在车身上。橡胶衬套可以较好地衰减来自路面的激励,从而使整车具有较好的路噪表现。但同时副车架与车身之间的弹性连接,将会引入频率较低的模态;在受动力总成扭矩波动和往复惯性力激励时,副车架的模态易被激发出来,如果不进行良好的优化匹配将导致整车NVH性能恶化[2]。

本文以某配置矩形梁式副车架的车型为研究对象,对加速工况和匀速工况车内严重轰鸣问题进行了分析研究。通过测试手段分析了轰鸣问题的主要激励源和和传递路径,并通过优化悬置系统和增加动力吸振器的方式使车内轰鸣得到极大的改善,提升了整车的NVH水平。

1 车内噪声测试分析

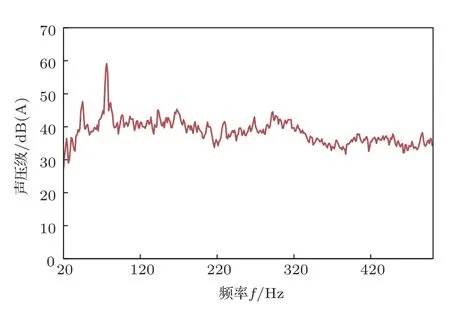

本文的研究对象为配备1.8 L 自然吸气发动机和6 档手动变速器的三厢轿车。在进行主观驾评时发现,匀速行驶100 km/h 时车内后排噪声压迫感明显,3 档加速时2200∼2400 r/min 时车内后排有明显的轰鸣现象。图1是噪声的测点位置,传声器安装在车辆后排右侧座椅靠近成员左耳的位置。图2是100 km/h 匀速行驶时后排车内噪声的频谱曲线,从图中可以看出78 Hz 附近频率的噪声幅值最大,达到59.5 dB(A),比其他频率成分的噪声高10 dB 以上。此时车辆的档位为6 档,发动机的转速为2350 r/min,可以确定该频率为发动机的二阶。

图1 噪声测点的位置Fig.1 Noise measurement position

图2 100 km/h 匀速行驶后排车内噪声Fig.2 Noise measurement result at 100 km/h

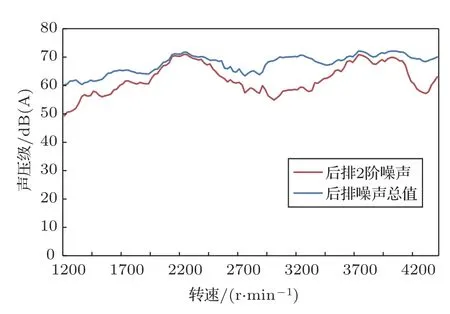

图3是3 档加速工况下车辆车内后排噪声的测试结果。在2200∼2400 r/min 后排车内噪声异常增大,与主观评价结果相吻合;发动机的二阶成分占主导,频率范围为73∼80 Hz,最大幅值超过70 dB(A)。

图3 3 档加速车内后排噪声Fig.3 Noise measurement results during acceleration

2 传递路径分析

采用屏蔽手段排除了进排气噪声的影响后,车内的轰鸣感依然存在。可以确定该车型的轰鸣问题主要来自动力总成激励引起结构共振导致的结构声。故此,对结构声的传递路径进行了有针对性的排查。

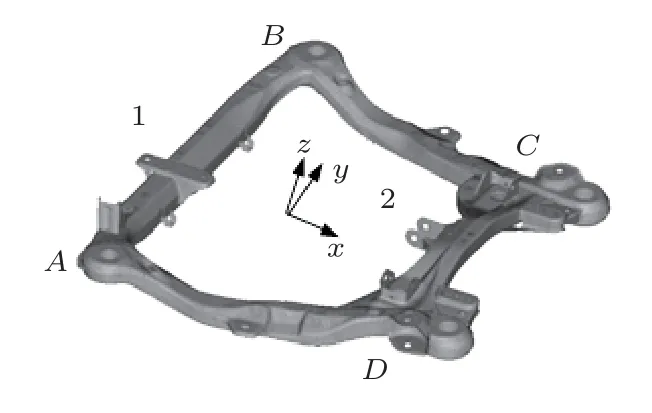

图4是该车型的前副车架的结构形式,副车架与车身之间在A、B、C、D四个位置通过橡胶衬套与车身连接。

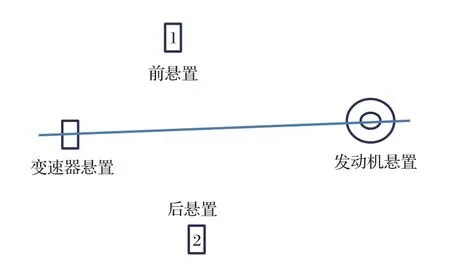

该车型采用了4 点悬置的布置方案,布置方案见图5。动力总成前后悬置的安装点在副车架的前后横梁的位置(图4中点1 和点2),左右悬置安装在车身的左右纵梁上。动力总成激励的传递路径主要为两条:一条是通过左右悬置传递到车身上;另一条是通过前后悬置传递到前副车架,再通过副车架安装点(图4中A、B、C、D)传递到车身上。

图4 副车架结构和安装形式图Fig.4 Front sub-frame and mounting sketch

图5 动力总成悬置的布置俯视图Fig.5 Sketch of powertrain mounting system

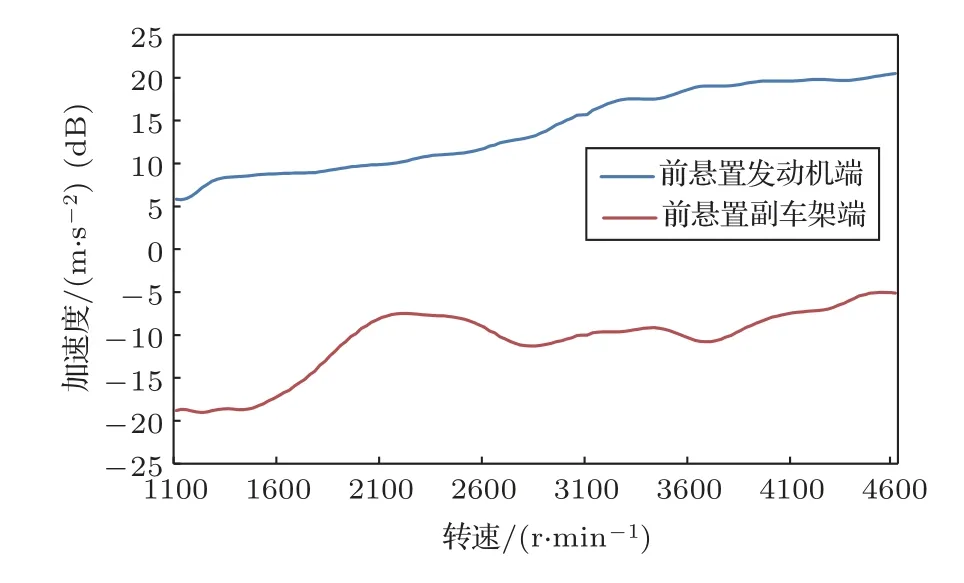

这里对该车型加速工况下悬置位置的振动进行了测试。4个悬置位置振动的测试结果中,前悬置安装点位置的振动特征与车内噪声测试结果吻合得最好。图6是加速过程前悬置位置z向振动的测试结果。图6中可见在2200∼2400 r/min 的转速区间内,前副车架位置z向存在着振动突增的现象,推测副车架在动力总成的激励下产生了共振。

图6 前悬置隔振的测试结果z 向Fig.6 Vibration test result of front mount z direction

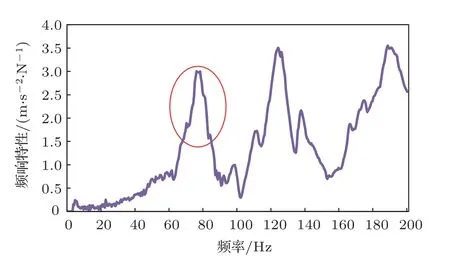

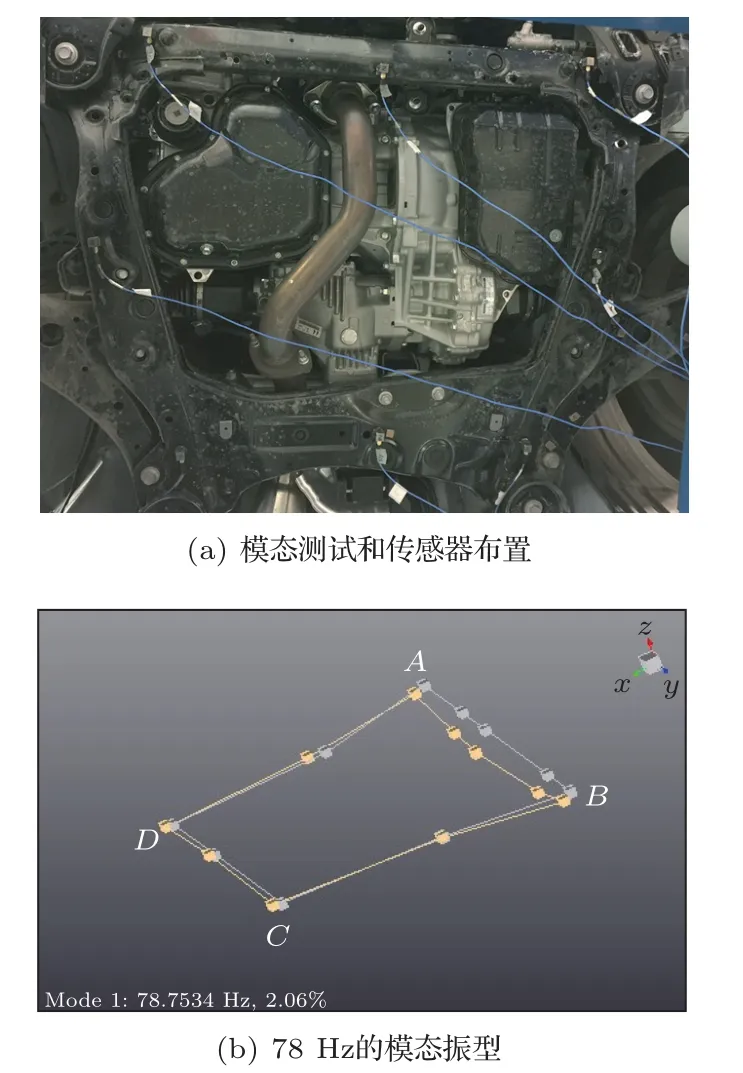

图7是副车架前悬置安装点原点z向的频率响应传递函数(Frequency response function,FRF)测试结果,78 Hz附近存在一个明显的响应峰值。为了确定副车架的动力学特性,在整车的安装状态下对副车架的模态进行了测试。测试系统采用LMS 公司Test.lab 振动噪声测试系统及模态分析软件,采用力锤法对副车架进行激励,采用多输入和多输出(Multiple-input multiple-output,MIMO)的方法对副车架的模态进行识别。

图7 副车上点1z 向的原点频率响应特性Fig.7 FRF test result of Point 1 at sub-frame z direction

图8为副车架模态试验现场及副车架第一阶的模态振型测试结果。频率为78.8 Hz,与车内轰鸣的频率对应得很好。该阶模态的振型主要为副车架前横梁z方向弯曲振动,而副车架后横梁振动不明显。

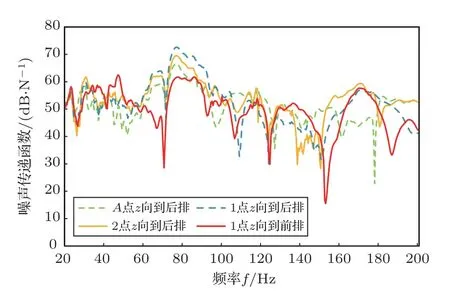

除此之外,又对每个悬置安装点到车内后排的噪声传递函数(Noise transfer function, NTF,指的是单位激励力作用下车内的噪声响应,单位为dB/N)进行了测试,测试结果见图9。

从测试结果上看,前悬置在副车架上的安装点(点1)z方向到车内噪声的NTF 的曲线上存在一个78 Hz 的峰值,与加速、匀速工况车内噪声峰值频率相对应,幅值达到了72 dB/N;而后悬置安装点(点2)z向到车内后排NTF 的曲线特征相似,78 Hz的峰值比前悬置安装点小4 dB/N 左右,这个结果与副车架第一阶模态(图8)所示的副车架前部更敏感的特征相吻合。

图8 副车架的模态测试及模态振型Fig.8 Mode test and mode shape of sub-frame

除此之外又测试了A、B、C、D四个副车架安装点到车内的NTF。4 个安装点z向到车内NTF在78 Hz 附近也有明显的峰值,但幅值较副车架上悬置的安装点(点1 和点2)到车内的NTF 小2∼5 dB/N。该试验结果证明了副车架模态对NTF 起放大作用;同时也说明车身本身在78 Hz 附近的灵敏度较高。

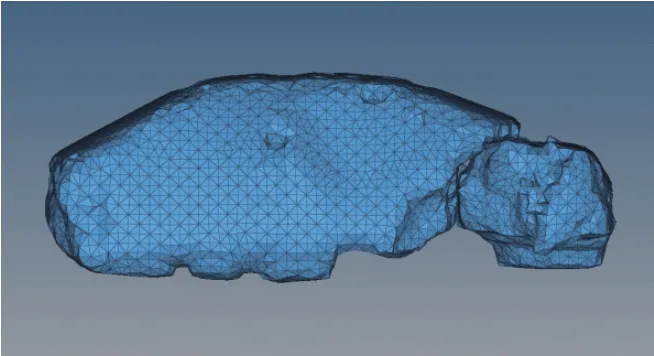

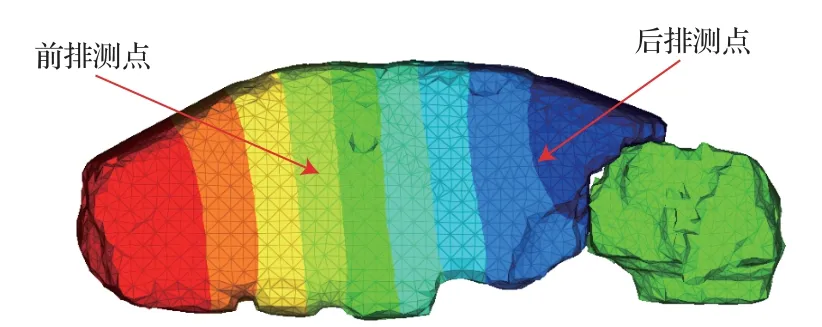

图10是车内声场有限元分析(Finite element analysis, FEA)模型,该模型约由94×104个四面体单元构成。图11是该车型第一阶的空腔模态的计算结果。

图10 声腔有限元模型Fig.10 Interior cavity FEA mode

振型为前后方向,驾驶室的前部和后部是声压最大部分,频率为76.4 Hz,与副车架的模态非常接近。分析图9中前悬置安装点(点1)到前后排的NTF曲线可以发现,到后排的NTF曲线在78 Hz附近的峰值远远高于到前排(驾驶员耳旁)的峰值,这是由于对于这一阶声腔模态,后排测点位置比前排测点更接近于声压级更大的位置(图11)。

图9 车身主要接附点到车内噪声传递函数Fig.9 NTF test result of different point to cabin interior

图11 第一阶声腔模态分析结果Fig.11 First cavity mode shape by CAE analysis

综合以上分析结果可以得出结论:该车型加速和100 km/h 匀速行驶过程轰鸣的激励源来自动力总成,动力总成的激励使前副车架产生了共振,同时副车架模态与车内空腔模态的耦合作用进一步放大了响应,从而导致了车内的严重轰鸣。

3 优化方案与效果验证

根据以上的结论,可以采用以下措施改善车内轰鸣问题:优化动力总成悬置系统,减小动力总成传递到副车架上的力;调整副车架衬套的刚度、副车架的结构,避免副车架模态与声腔模态耦合;使用动态吸振器。

考虑到工程可行性,调整副车架衬套的刚度、优化副车架的结构涉及到更多的设计变更和后期的验证工作,因此这里采取了优化动力总成悬置以及增加动力吸振器的措施。

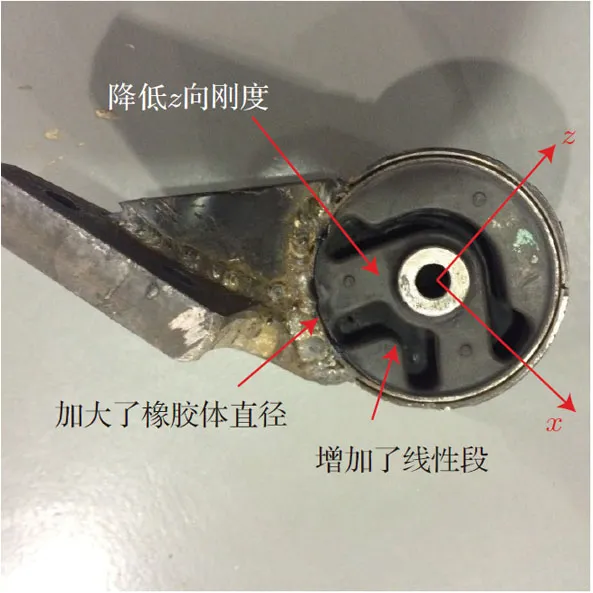

此外,为了减小动力总成对副车架的激励,这里对悬置系统进行了优化计算。在保证动力总成悬置系统的解耦度、满足工况要求的前提下降低了前后悬置z向的动刚度,其中前悬置z向的动刚度由60 N/mm 降低到的48 N/mm,后悬置z向动刚度由120 N/mm 降低到110 N/mm。同时为了避免降低刚度所导致的线性段不足的问题,增大了前后悬置橡胶体的直径,直径由于原来的65 mm 增大到80 mm。图12是优化后的前悬置样件。

图12 改进后的前悬置样件Fig.12 Prototype of front mount after optimization

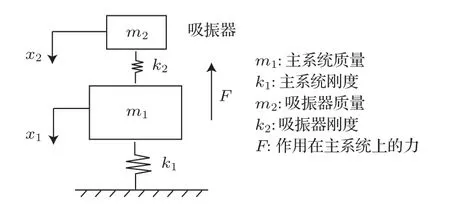

在汽车振动噪声控制领域,用动力吸振器控制结构共振导致的振动噪声问题是较为常用的方式[3−4]。动力吸振器的结构原理如图13所示。其原理是在振动物体上附加一个弹簧质量系统,附加系统与主系统成反相位的振动从而衰减主系统的振动[5−6]。

图13 动力吸振器的原理图Fig.13 Sketch of dynamic damper

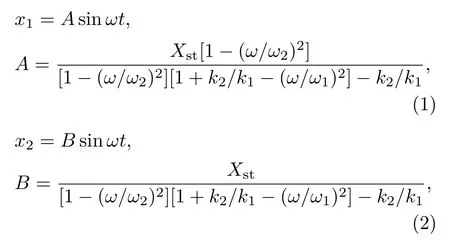

通过附加弹簧-质量系统单自由度的系统变成两自由度系统。此时,主系统和吸振器的振动幅值见公式(1)和公式(2):

其中:Xst=F/k1是主系统静位移;是主系统的圆频率;是吸振器的圆频率;ω是激励的圆频率。

如果ω1=ω2,则当激励力的圆频率ω=ω1时,吸振器振幅将达到最大,而主系统的振动幅值为0,从而达到减少主系统振动的目的。

图14是吸振器的样件。吸振器安装副车架上,位置靠近前悬置安装点的下方。吸振器的质量块(钢)和安装基座之间通过橡胶硫化的方式连接在一起;橡胶起到连接作用的同时也提供了弹性和阻尼;吸振器的安装基座与副车架之间通过螺栓连接。吸振器质量块为1.05 kg,设计频率为78 Hz。

图14 吸振器样件Fig.14 Prototype of dynamic damper

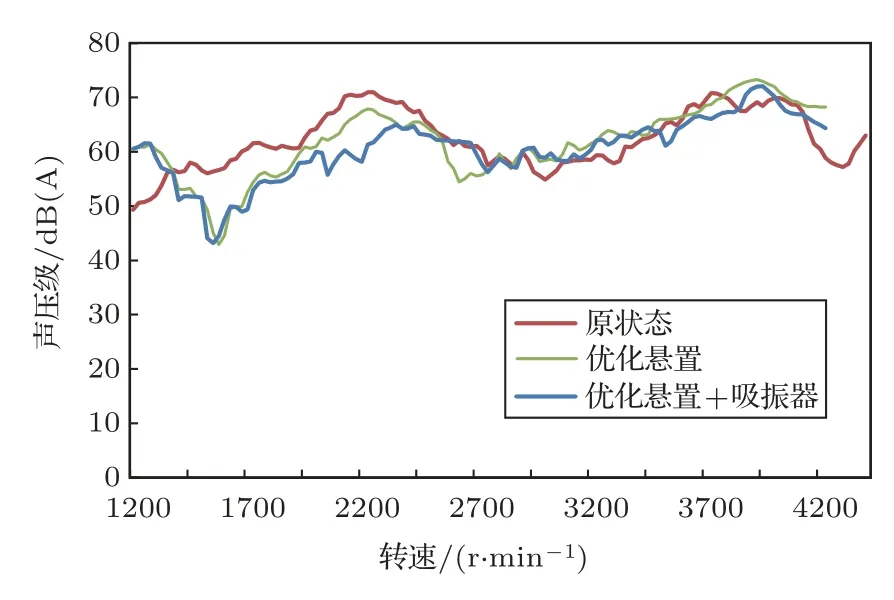

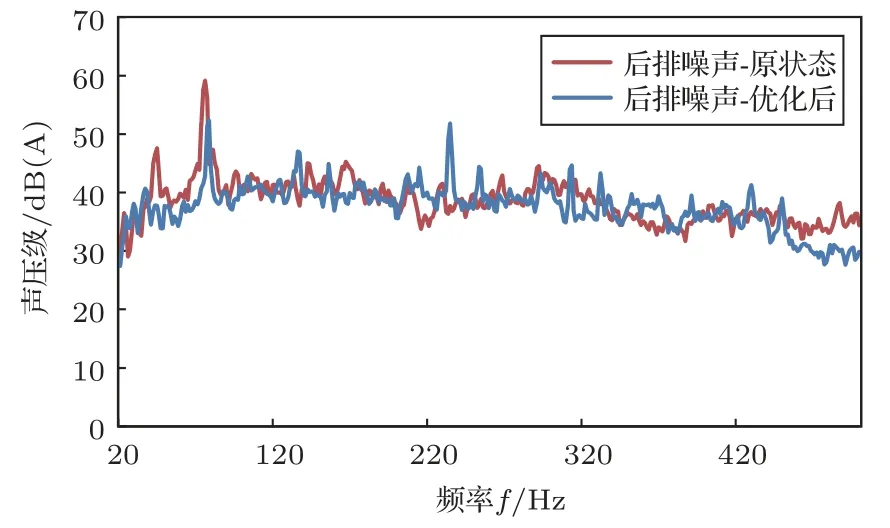

将动力吸振器和优化后的悬置样件进行了装车验证。图15是加速工况下车内噪声的测试结果对比。调整悬置后,3 档加速的工况下2200∼2400 r/min 转速范围内车内二阶噪声降低了1∼2 dB,但峰值仍较为明显;在增加动力吸振器后二阶噪声进一步降低1∼4 dB;主观感受改善明显,主观评价可接受。图16是原状态和优化后(优化悬置+增加吸振器)100 m/h 匀速工况下车内噪声对比,78 Hz 的单频噪声降低6 dB 左右,主观评价噪声压迫感消失。

图15 优化前后加速车内噪声对比Fig.15 Comparison of interior noise during acceleration

图16 优化前后匀速100 km/h 车内噪声对比Fig.16 Comparison of interior noise at 100 km/h

4 结论

本文对一辆带有矩形梁式前副车架车型的车内轰鸣问题开展了研究工作,得到以下结论:

(1)采用矩形梁前副车架与4 点悬置的底盘结构方案时副车架承受了动力总成的垂向激励,副车架的模态易被激发出来从而导致车内噪声的增大;

(2)弹性连接的前副车架模态频率较低,容易与车内空腔模态耦合,从而导致车内噪声问题的恶化,在设计前期应避免;

(3)采用动力吸振动器的方案以及优化悬置系统减小副车架受到的激励等方式,能有效改善车内的轰鸣问题。