交通荷载下预制综合管廊受力特性研究∗

2021-04-28谢忠球吴敬龙

徐 健,谢忠球,吴敬龙

(中南林业科技大学土木工程学院 长沙,410000)

引言

随着海绵城市概念的深入,城市地下综合管廊被广泛应用在各大城市市政工程中。相对于现浇综合管廊,预制综合管廊具有产品施工质量好、周期短、环境污染小等优点[1],但由于预制管廊需要运输、吊装、拼接,受重量受限,单节长度在1~3 m,这就意味着预制综合管廊间的接缝较多[2],而接缝是地下管廊中较薄弱的一环,产生破坏的风险较高,易导致接缝处防水性能以及整体受力性能较弱。在众多关于综合管廊受力学性能的研究成果中,研究对象集中为单个管廊构件[3-5],或把综合管廊简化一个连续体[6],并没有考虑到管廊间的接头部位影响。胡翔等[1]通过试验研究了预制预应力综合管廊接头以及整体结构的受力性能。王鹏宇等[7]针对采用现浇承插式接口的综合管廊受力性能进行了有限元分析,用非线性弹簧模拟管廊接头,着重研究了接头处的位移应力规律,并得出管廊接头处存在的安全隐患及破坏模式。王复明等[8]对交通脉冲荷载作用下带承插口结构的排水管道进行了有限元动力响应分析。

本研究依托吉首市综合管廊一期工程PPP项目建新东路综合管廊工程,基于土-管廊相互作用,建立考虑承插式接头的综合管廊非线性三维数值有限元模型,通过与现场原型车辆荷载试验数据对比分析,验证有限元模型的有效性,进而研究不同车载幅值以及不同加载位置的影响下综合管廊纵向和接口段的力学特性。

1 计算模型

1.1 综合管廊结构模型

图1 标准断面配筋图(单位:mm)Fig.1 Standard section reinforcement(unit:mm)

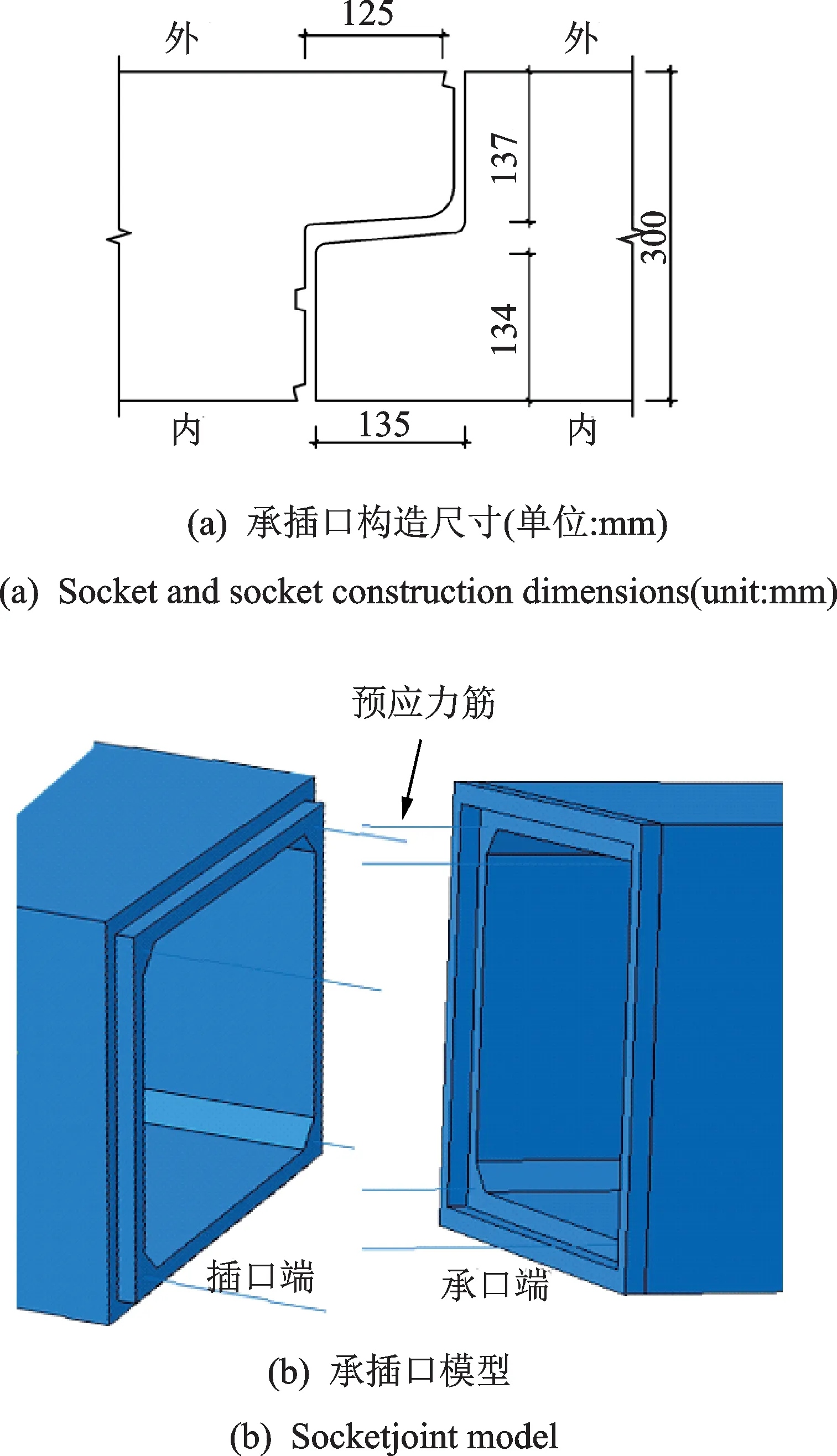

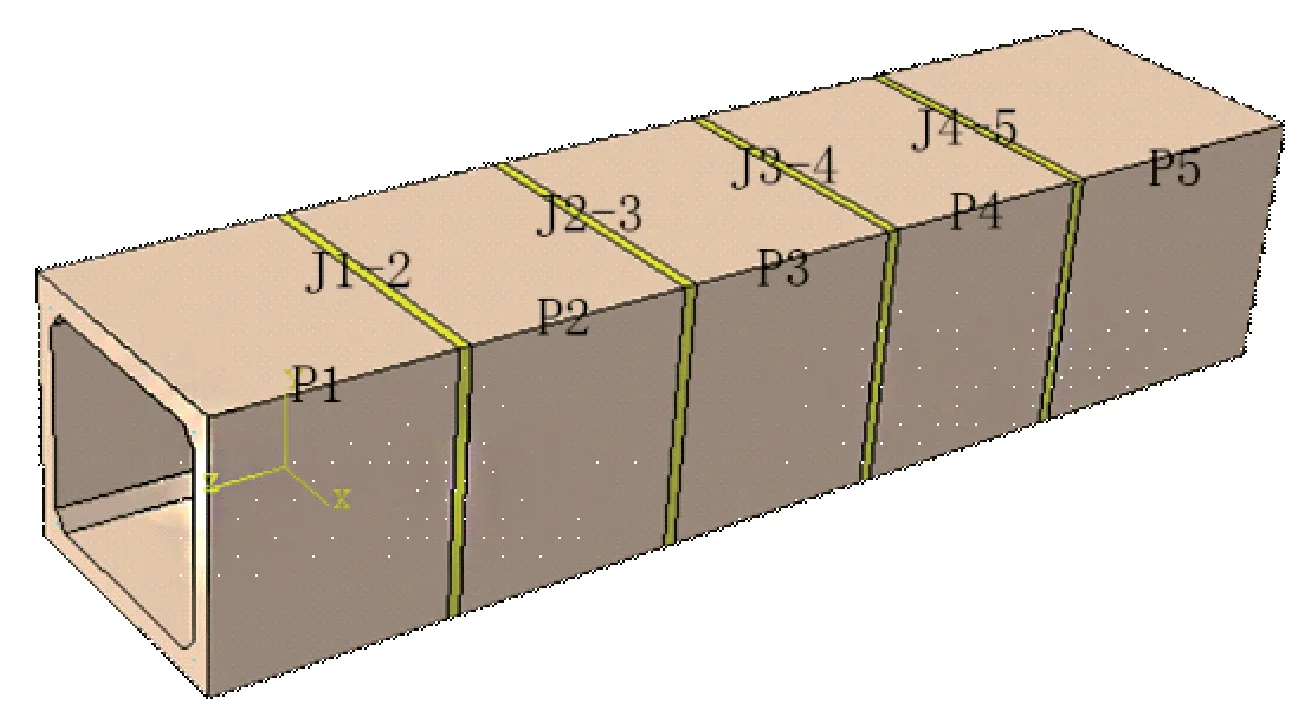

基于吉首市综合管廊一期工程PPP项目建新东路综合管廊工程选取有限元模型中综合管廊模型参数。如图1所示,其标准断面净尺寸为3.0 m×2.6 m,单节综合管廊纵向长为3 m,整条综合管廊共5节,管廊间采用承插式接头,并在管廊4个角点处设置预应力筋,模拟施工过程,对预应力筋施加100 kN的预拉力,以此来模拟管廊间的拼接。模型端部2节管廊分别为单面插口和承口,综合管廊承插口模型及整体模型分别如图2,3所示(Pn表示第n节综合管廊,Jn⁃m表示相邻第n节与第m节综合管廊的承插口,余同)。

图2 承插口接头细部图Fig.2 Detailed drawings of bell and spigot joint

图3 综合管廊有限元模型Fig.3 Finite element model of integrated pipe gallery

管廊材料为钢筋混凝土结构,混凝土等级为C40,采用ABAQUS中混凝土损伤塑性模型。为简化模型,除预应力筋外,此次计算没有直接建立受力钢筋模型,为减少误差,根据图1所示的配筋图对管廊的混凝土的弹性模量进行调整,调整公式[9]为

其中:E为折算后混凝土弹性模量(MPa);E0为原C40混 凝 土 弹 性 模 量(MPa);Sε为 钢 筋 的 截 面 积(m2);Sc为混凝土截面面积(m2);Eε为钢筋弹性模量(MPa)。

调整后混凝土的弹性模量为32.68 GPa,泊松比为0.2。

1.2 道路结构及土体模型

三维有限元模型尺寸取纵向×横向×高为15 m×18 m×16 m,道路结构参考文献[10]进行划分,分为面层、基层、底基层,其均采用线弹性本构模型。填土和路基材料采用Mohr-Coulomb弹塑性本构模型,具体参数见表1。除预应力筋模型采用T3D2单元类型划分外,其他模型均采用C3D8R单元类型进行划分,整体模型网格如图4所示。

表1 道路结构材料参数Tab.1 Material parameters of road structure

图4 整体模型网格图Fig.4 The mesh of overall structure

1.3 接触模型

本研究考虑综合管廊与土体、综合管廊承插接口处的接触,分别在各自的交界面上设置接触单元,以此来模拟各自间的相互作用。

对于管廊承插接口处的接触,利用预应力钢筋设置初始预应力进行连接,初始预应力为100 kN,预应力筋与管廊结构间采用嵌入式接触。此外,管廊接口处考虑法向模型与切向模型,法向模型采用ABAQUS中硬接触,即两个接触面在紧压接触下才能传递法向压力,出现间隙时不传递法向压力;接触面切向作用采用摩擦模型中Plenalty算法函数,允许弹性滑移变形,摩擦因数为0.3。

对于管土之间的接触,受土体变形特性及管道刚度影响,管道周边的土体对管道施加土压力的同时,也能增强管道的强度和刚度[11],考虑法向与切向摩擦模型,根据下列公式[12]取管土交界面的切向摩擦因数为0.2。

其中:A,B,C均为拟合参数,与土体的不排水抗剪强度有关;D为管径;H为管道埋深。

1.4 车辆荷载模型

现阶段,我国在《城市综合管廊工程技术规范》(GB 50838—2015)中将车辆荷载作用等效为与结构埋深有关的均布静荷载。实际上由于路面或桥面不平顺激励作用和车速的影响,车辆荷载表现为一个多点随机振动系统[13-14]。

Hyodo等[15]曾通过现场试验得到了交通荷载作用下的竖向土压力,就地基中某一点而言,竖向土压力的波形,可采用半波正弦加载曲线来描述。

本研究加载方式采用半波正弦幅值曲线模拟车辆荷载作用,单次加载时间为0.5 s。在管廊正上方路面施加一组车辆双轮轴载P,为了便于划分网格,将轮压当量圆等效为0.3 m×0.2 m的矩形。

2 数值分析与现场原型试验对比

2.1 现场原型试验简介

图5 现场原型试验Fig.5 Field prototype test

现场实测可以真实了解场地结构的振动规律,并为理论分析和数值模拟提供验证依据,在实际中常被采用[16]。本次综合管廊现场原型试验场地位于湖南省吉首市,测试地点位于G209国道K6+500以北路段,管廊位于道路旁人行车道下,道路右侧红线内。加载车辆前轴为单轴单轮组,后轴为双轴双轮组,车辆总质量为30 t,其中前轴单轴占总质量1/3,后轴双轴占总质量2/3。

2.2 测点及传感器布置

该段综合管廊测试断面共布置4个测点,分别位于左侧墙中部、左上腋角处、顶板跨中处、右侧墙中部,在各个测点分别设置x方向(管廊截面方向)和y方向(管廊纵向)电阻式应变感应器(型号为BX120-5AA),共计8个,具体如图6所示。

图6 测试断面Fig.6 Test section

2.3 测试结果

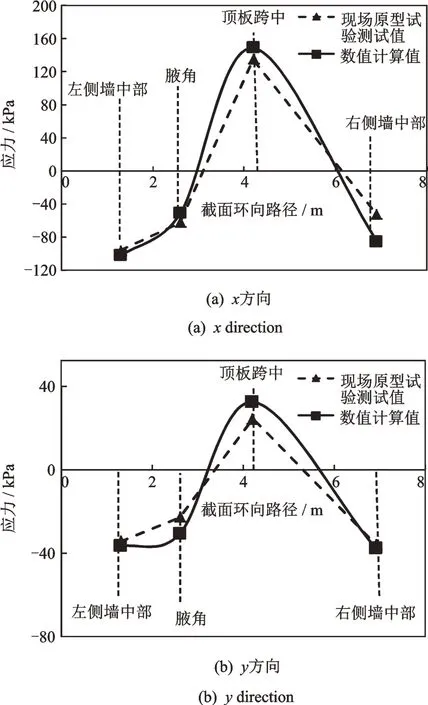

为验证数值模型的可靠性,提取现场原型试验结果各测点应力峰值数据,与数值计算结果进行对比分析,绘制出各测点沿管廊截面环向路径应力对比曲线如图7所示,其中横坐标为管廊截面环向路径,从左侧墙底部顺时针经腋角、顶板至右侧墙底部,纵坐标为测点应力(受拉为正)。

图7 管廊应力分布曲线Fig.7 Stress distribution curveat of pipe gallery

从图7(a)(b)可以看出,本研究建立的三维数值模型计算结果与现场原型车载试验结果的应力分布规律较为吻合,均表现为左右侧墙及腋角部位受压,顶板跨中处受拉;沿着管廊截面环向路径,两侧墙中部沿着侧墙高度至腋角部位,压应力逐渐减小,从腋角部位至顶板跨中,受拉区出现,且拉应力迅速增大,至顶板跨中处出现拉应力峰值,顶板跨中处x方向拉应力峰值有限元计算为148.1 kPa,现场试验值为134.1 kPa,两者较为接近,有限元计算值略大于现场测试值。此外,车辆荷载作用对管廊x方向应力影响远大于y方向应力,两种计算方式均表现出这一特点。

综上所述,有限元模拟值与现场试验值的数据在管廊各测点的应力分布中较为吻合,说明该三维有限元数值模型可以较好地反应车辆荷载下管廊的受力响应规律,从而可运用该模型进一步分析车辆荷载作用下管廊各方面的受力规律。

3 不同荷载幅值下综合管廊接口段受力性能分析

考虑目前交通运输的主体已经成为单轴超过10 t,双轴超过18 t,三轴超过22 t的重载车辆,这些重载车辆经过综合管廊尤其是浅埋综合管廊时,其对路面的压力会对综合管廊造成较大影响。根据GB1589-2016《道路车辆外廓尺寸、轴荷及质量限值》中对车辆质量的规定,本节中取接地轮压分别 为0.50,0.70,1.25及1.50 MPa的 幅 值 为 研 究 对象,对于车辆轴载P分别为7,10,18及20 t。综合管廊埋深2.0 m,车辆荷载作用在管廊P3中部正上方。

3.1 综合管廊纵向受力分析

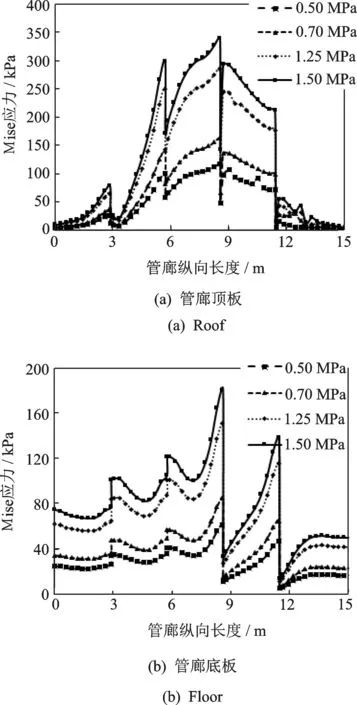

为研究不同车辆荷载幅值作用下管廊各个部位纵向受力性能,在管廊顶板、管廊底板、管廊左侧分别沿纵向方向拾取一条路径,其各部位的Mise应力纵向分布曲线如图8所示(Mise应力为米塞斯应力,是基于剪切应变能的一种等效应力)。

由图8可以看出,管廊顶板、底板、左侧壁的Mise应力沿纵向分布呈现中间高、两边低的变化,管廊P2,P3,P4的Mise应力明显高于两端的P1,P5管廊,且随着荷载幅值从0.50 MPa增大到1.50 MPa,中部管廊P2,P3,P4的Mise应力峰值增加显著,而端部的管廊P1,P5的Mise应力则无太明显的增加,这说明车辆荷载对综合管廊的纵向影响范围大致为相邻1节管廊的长度(即中部3节管廊)。此外,管廊顶板处的Mise应力明显高于管廊底板和管廊左侧,说明车辆荷载对于综合管廊顶板的影响比顶板、侧壁更大。

图8 不同车辆荷载幅值作用下管廊各部位Mise应力纵向分布曲线Fig.8 The Mises stress curve of the roof,floor and left wall under different amplitude traffic load

虽然荷载作用在管廊P3中部的正上方(即整体模型的中间),但综合管廊各部位的Mise应力沿纵向分布却并不是关于纵向中心(即横坐标7.5 m位置)完全对称,尤其在相邻管廊间的各个接口处J1-2,J2-3,J3-4,J4-5(对应横坐标3.0,6.0,9.0及12.0 m)的Mise应力不连续,均有明显的应力突变,且随着荷载幅值的提高,各个接口处的突变值也相应增加。单节管廊的Mise应力最大值均位于端部的承插口处,整体模型Mise应力最大值出现在J3-4接口处,并非是管廊P3的中央,这与管廊接口构造设计形式有关,由于管廊是左端承口,右端插口的特殊构造,使得整体管廊在纵向并不对称。

3.2 综合管廊承插接口段受力分析

为了研究管廊承插接口处的受力性能,取J3-4承插口处,分别在承口端和插口端沿环向断面方向拾取一条路径,其不同荷载幅值作用下管廊承插口处最大主应力分布曲线如图9(a,b)所示。

由图9可知,在车辆荷载的作用下,管廊的受压区主要集中在顶板上侧、底板下侧以及左右侧墙的内侧。而在管廊的承插口处,除了插口端的左右侧墙与顶板交界处受压外,其余主要部位均受拉。由于考虑到混凝土材料抗拉与抗压性能的明显差异,故主要分析受拉区的规律。

图9 不同车辆荷载幅值作用下管廊承插口处最大主应力分布曲线Fig.9 The max principal stress curve of the bell and spigot under different amplitude traffic load

从图9看出,车辆荷载的作用下,综合管廊顶板内侧、左右侧墙外侧以及底板内侧受拉,顶板外侧、左右侧墙内侧、底板外侧受拉,整个综合管廊受力变形呈现顶板、底板往内侧凹,左右侧墙往外侧凸的变形趋势。考虑到混凝土材料抗拉与抗压性能的明显差异,拾取的管廊截面路径主要为管廊的受拉区部位,故主要分析综合管廊受拉区的规律。

由图9(a)可知,综合管廊接口部位插口端截面的受力规律为:沿着截面路径,左右侧墙拉应力从底部至顶部逐渐减小,在侧墙与顶板交界处(即腋角部位)拉应力出现最低值;沿着顶板两侧至跨中部位,拉应力急剧上升,在跨中处达到拉应力最大值。综合管廊接口部位插口端左右侧墙应力基本关于顶板中央对称,各部位最大主应力随着荷载幅值而增大,其中顶板处最大主应力随荷载幅值增长而变化的幅度最为显著。

由图9(b)可知,综合管廊接口部位承口端截面的受力规律较为相似,承口端左右侧墙应力关于顶板中央基本对称,各部位最大主应力随着荷载幅值而增大,其中顶板处、作用侧墙底部的最大主应力随荷载幅值增长而变化的幅度较为显著。

综上,综合管廊接口处的承口端和插口端截面应力变化规律较为一致,均表现为从侧墙底部至顶部,拉应力逐渐较小,在腋角处为最低,顶板两侧至跨中拉应力快速增长。但承口端和插口端截面应力明显不同之处在于,承口端截面各部位的最大主应力值基本均大于插口端截面,插口端截面最大主应力出现在顶板下侧跨中部位,荷载幅值为1.50 MPa时,拉应力达到了264.3 kPa。而承口端截面最大主应力峰值出现在侧墙的底部,荷载为1.50 MPa时,其值达到286.2 kPa。在实际工程设计及施工中应引起注意。

4 不同车辆荷载作用位置下综合管廊口段受力性能分析

由上述分析可知,荷载作用在管廊P3中部正上方时,承插口处是管廊纵向Mise应力最大的部位。为进一步分析车辆荷载加载位置的对于管廊接口处受力性能的影响,本节将荷载位置调整为承插口J3-4的正上方,管廊埋深为2.0 m,荷载幅值为0.70 MPa。

4.1 综合管廊纵向受力分析

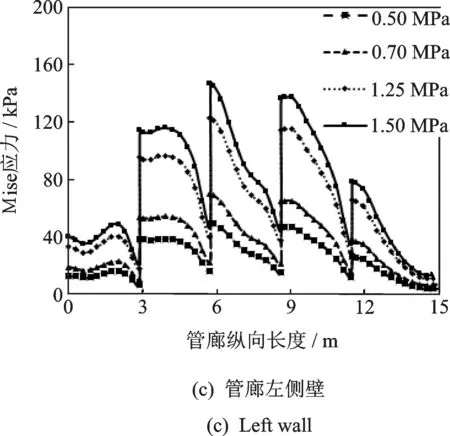

为研究不同车辆荷载施加位置作用下管廊各个部位纵向受力性能,在管廊顶板、管廊底板、管廊左侧分别沿纵向方向拾取一条路径,其各部位的Mise应力纵向分布曲线如图10所示。

由图10可知,当车辆荷载作用位置调整到承插口J3-4正上方时,管廊顶板处纵向Mise应力最大值出现的位置并未发生变化,仍是位于承插口J3-4处,与荷载作用位置在P3中部正上方时一致,这说明车辆荷载作用下,综合管廊承插口接头处是管廊纵向受力最大的部位,与纵向加载位置无关。这可能是因为综合管廊是长条状构筑物,纵向尺寸远大于横向尺寸所致,使得其在纵向接头处受力最为明显。

此外,管廊顶板、底板、左侧墙的纵向Mise应力分布大致仍呈现中间高、两端彽,从J3-4承插口处向两端逐渐衰减的规律,但其各部位Mise应力值几乎均低于加载位置在P3管廊正上方时的工况,可见当荷载作用位置调整到承插口J3-4正上方时,Mise应力向两侧衰减的更明显,车辆荷载的纵向影响范围缩小到了J3-4承插口的相邻两节管廊P3,P4。在各个承插口接口处仍然是应力高度不连续,有明显的应力突变,这与加载位置在P3管廊正上方时一致,不再赘述。

图10 不同加载位置下管廊各部位Mise应力纵向分布曲线Fig.10 The Mises stress curve of the roof,floor and left wall under different traffic load location

4.2 综合管廊承插接口端受力分析

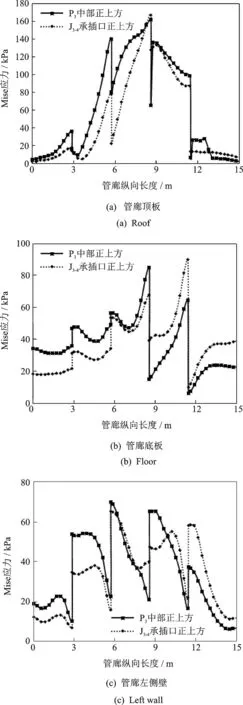

为分析车辆荷载加载位置对承插接口端受力性能的影响,绘制其断面最大主应力分布对比曲线如图11所示。

由图11(a)可知,当车辆荷载作用位置调整到承插口J3-4正上方时,承口端断面受力分布与加载位置在P3管廊正上方时几乎一致。由图11(b)可知,车辆荷载加载位置从管廊P3中部调整至J3-4承插接口处后,综合管廊接口部位承口端截面的受力变化明显,较于加载位置位于管廊P3中部时,增加了73.16%,左右侧墙底部的拉应力则明显减少。这是因为当加载位置位于承插口J3-4正上方,荷载传递至路基土体挤压管廊顶板接口处,导致插口端顶板挤压承口端顶板,使得承口端和插口端最大拉应力部位都出现在顶板跨中处。而承插口顶板相互挤压的同时,会使得管廊下端接口处有一个相互分离的趋势,从而导致承口端侧墙底部的应力明显减小。

图11 不同加载位置管廊承插口端最大主应力Mise应力云图Fig.11 The max principal stress curve of the bell and spigot under different amplitude traffic load

5 结论

1)综合管廊纵向Mise应力分布在各个承插接口处不连续,峰值位于J3-4承插接口处,逐渐向两端衰减,纵向影响范围大致在加载位置的相邻两节管廊。

2)综合管廊接口处顶板内侧、左右侧墙外侧以及底板内侧受拉,顶板外侧、左右侧墙内侧、底板外侧受拉,整个截面受力变形呈现顶板、底板往内侧凹,左右侧墙往外侧凸的变形趋势。

3)承口端和插口端截面应力分布规律表现为从侧墙底部至顶部,拉应力逐渐较小,在腋角处为最低,顶板两侧至跨中拉应力快速增长。插口端截面最大拉应力出现在顶板下侧跨中部位,承口端截面最大拉应力出现在侧墙的底部,在工程设计及施工中应引起注意。

4)管廊纵向Mise应力及承插接口处的最大主应力与荷载幅值正相关,荷载作用位置对承口端受力分布影响较为明显,加载位置从管廊中部正上方调整到承插口正上方时,承口端顶板跨中拉应力增大了73.1%。