基于AE与STFT的变桨轴承裂纹诊断研究∗

2021-04-28付德义

李 婷, 付德义, 薛 扬

(1.中国电力科学研究院有限公司新能源研究中心 北京,100192)

(2.中国电力科学研究院有限公司新能源与储能运行控制国家重点实验室 北京,100192)

引言

风能作为一种清洁的可再生能源,越来越受到各国重视。《国家中长期科学和技术发展规划纲要(2006—2020)》中明确提出,要大力推进风电行业发展,要实现大型风电设备的技术突破[1-2]。然而,与国外风电行业相比,我国在该领域的研发起步较晚,技术也相对落后,特别是关键零部件的健康监测问题,已成为制约我国风电设备发展的技术瓶颈之一。

作为大型风力发电机组传动系统的关键部件之一的变桨轴承,其裂纹故障的诊断就是亟需解决的技术难题。变桨轴承内圈连接轮毂,外圈连接叶片,其作用是当风速过高或过低时,通过外圈转动调节桨叶的角度和节距,改变气流对叶片攻角,从而保证风电机组获得稳定的空气动力转矩,输出恒定的功率发电。变桨轴承一旦发生故障,整个机组控制功能的实现及运行安全均会受到直接影响,轻则导致发电机组停止工作,重则酿成重大安全事故[2]。

基于振动或应变等常规监测手段分析和识别变桨轴承故障却受到很大限制[3-4],主要难点在于:①不完全转动,无稳定工频,难以基于振动监测计算故障特征频率来识别变桨轴承故障;②很难接触式测量,难以在变桨轴承上安装振动传感器;③各类振动噪声干扰信息多。一方面风电机组结构复杂,零部件繁多,由此造成的各类外界振动干扰很多;另一方面,受不定风力的影响,变桨轴承的受力及转动瞬间变化,进一步产生振动噪声。

因此,基于变桨轴承的故障诊断现状,提出一种基于声发射技术采集变桨轴承信号方案[5],解决基于振动或应变等监测手段难以奏效的问题。AE信号的产生是由于材料内部的晶格发生畸变、裂纹加剧以及材料在塑性变形时释放出的超高频应力波脉冲信号,受环境因素影响较小,且频率范围较宽容易获取。另外,金属裂纹产生的AE信号与其他信号在幅值和频率上均有很大区别,不需要接触声发射源,受传递路径影响较小,可以有效捕捉变桨轴承裂纹信息。基于AE的故障诊断在滚动轴承、车辆轮轴和回转轴承等部件上均已取得显著成效[6-8]。

针对AE信号的处理,拟采用短时傅里叶时频方法,寻找故障特征,识别裂纹故障[9]。STFT用信号加时间窗的方法对信号进行分割,进而分析每个时间窗内的信号,在时间域和频率域均获得良好局部性的分析方法。廖传军等[10]将STFT应用于滚动轴承的AE信号分析中,能够较好识别损伤类型。张东等[11]研究了迭代广义短时Fourier变换,并将其应用于行星齿轮箱故障诊断中。郭远晶等[12]用STFT时频谱系数收缩实现了对信号降噪。赵学智等[13]提出了一种新的基于对数窗能量的窗长选择准则,使STFT获得了良好的时频聚集性。

1 基于AE裂纹诊断机理

声发射产生的机理是当材料内部发生晶体错位、断裂或其他缺陷产生及发展过程中,能量聚集并瞬间释放的一种物理现象[5-6]。AE信号直接来源于缺陷本身,是故障的载体,能很好地反映出缺陷的活动性和严重性。AE信号具有频率好、频带宽等优点,从数千赫兹到数兆赫兹均有信号,可通过专用的仪器进行有效捕捉。根据模态声发射理论,AE信号是由多模式波组成,每种模式由宽带频率波组成,具有多频率多模式、频谱多模态性等特点。不同的材料产生的AE信号的频率范围各不相同。而且不同的发声机理,如塑性变形、错位、裂纹等,产生的AE信号均不相同。AE信号不易受工况、部件运动等因素的影响,可以有效实现对缺陷的定位和检测。AE信号以弹性波的形式向四周传播,采集过程中也不需要接触声发射源。因此,声发射技术可应用在变桨轴承裂纹故障信号的捕捉过程中,完全克服基于振动信号的监测诊断方法所遇到的困难。

变桨轴承的裂纹萌生与扩展是一种非常良好的声发射源,与金属材料内部的晶格变形与断裂有关[8]。当变桨轴承受载时,结构内部出现局部应力集中,导致金属内部损伤产生与加剧。当外部载荷卸除后,应力瞬间释放,裂纹萌生或进一步扩展,激发出AE信号。因此,基于AE信号捕捉变桨轴承的故障特征完全可行。

2 STFT

傅里叶变换的思想是将稳态信号看成若干个简谐信号叠加,进而实现对信号分解的一种方法。而短时傅里叶主要针对非平稳信号,将其视为若干个局部平稳信号,通过在时间上可滑移的时间窗对信号进行截取,对每个时间窗内的信号进行傅里叶变换,进而实现了时间域和频率域都具有良好局部性的时频分析方法[9-10]。其实现过程如下:对某非平稳信号x(t)进行STFT分析,首先构建一个中心为τ、高度为1、宽度有限的时间窗函数h(t)。通过h(t)观察x(t)得到局部信号x(t)h(t),如图1所示。如果窗口足够窄,那么x(t)h(t)是一个局部平稳的信号。同时h(t)的中心τ可在时间域内进行滑动,进而产生多个x(t)h(t)。对x(t)h(t)的集合进行傅里叶变换,得到x(t)的STFT变换后的函数

其中:h(t-τ)为窗函数;f为时频分析的频率;τ为时频分析的时间。

式(1)将非平稳信号x(t)影射到时频二维平面(τ,f)上。Sx(τ,f)反映了信号x(t)在时刻τ、频率f时的信号成分的相对含量[11-12]。

图1 短时傅里叶变换Fig.1 Short time Fourier transform

考虑到STFT变换对两个正弦波的区分能力,给定了时窗函数h(t)和它的傅里叶变换H(f)时,带宽Δf的计算公式为

其中:分母为H(f)的能量。

如果两个正弦波之间的频率间隔大于Δf,那么,这两个正弦波就能够被区分开,因此STFT的频率分辨率为Δf。同样,时域内的分辨率Δt为

其中:分母为h(t)的能量。

如果两个脉冲的时间间隔大于Δt,那么这两个脉冲就能够被区分开。STFT的时间分辨率为Δt。

时间分辨率Δt和频率分辨率Δf不可能同时任意小,根据Heisenberg不确定性原理,时间和频率分辨率的乘积受到以下限制

其中:当且仅当窗函数用高斯窗函数时,等式成立。

通过式(4)可看出,当时间分辨率较高时,频率分辨率较低,反之亦然。因此在STFT的计算过程中,需要在时间分辨率和频率分辨率之间取折衷[12]。变桨轴承裂纹故障的声发射信号是受载情况下受激发而产生的,具有瞬时冲击的特点,但持续时间不会很长,其能量分布应该会集成在一定的时间和一定的频率范围内,包含高频突发分量和长周期准平稳分量。STFT对于信号中能量较少的时间和频率间隔处,其变换结果幅值很小,能较好地识别AE信号的故障特征[13]。

3 试验验证

3.1 变桨轴承裂纹检测试验

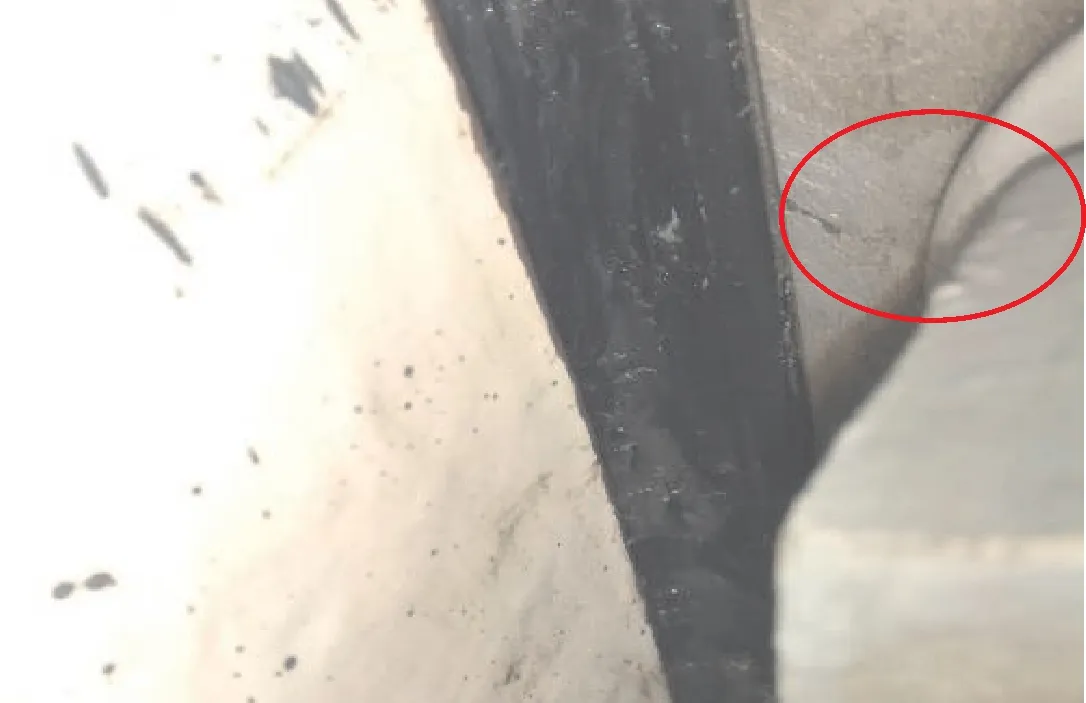

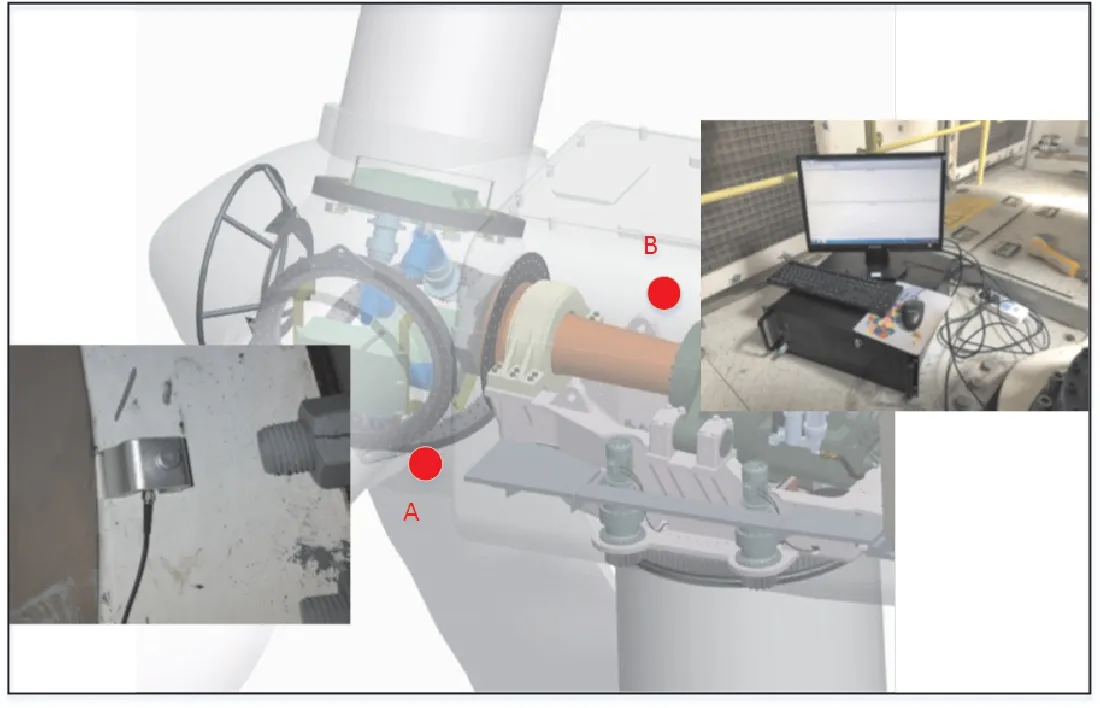

某风电机组2#号变桨轴承外圈出现一个明显裂纹故障,如图2圆圈内所示。此时,为保证设备及人员安全,风电机组按照规定已停机,只能进行人工变桨条件下的对比试验。现场测试试验设备布置如图3所示,在与变桨轴承内圈相连的轮毂A点上采用倒U型磁座固定R6A声发射探头,并在探头底部涂抹耦合剂,在机仓内B点放置PCI-2声发射采集仪。其中R6A声发射探头的固定位置对应变桨轴承外圈旋转过程中裂纹部位旋转轨迹的中心,探头与外圈水平方向距离为10 cm。通过人工变桨实现变桨轴承外圈旋转,旋转过程中自动加载,导致裂纹出现微扩展,激发AE信号。为对比试验,对无裂纹1#号变桨轴承也进行了AE信号采集。受安全操作要求和现场条件等因素限制,每个变桨轴承的人工变桨过程是单独进行的,互不影响。AE信号的采样频率为1 MHz,单个数据存储时间为0.5 s,40 dB增益信号,门限电压触发存储。

图2 变桨轴承的外圈裂纹Fig.2 Outer ring crack of pitch bearing

图3 现场测试Fig.3 Field testing

3.2 结果分析

首先,对比有裂纹和无裂纹变桨轴承AE信号的时域波形,如图4和图5所示。有裂纹变桨轴承AE信号中出现多个脉冲冲击,而无裂纹变桨轴承AE信号中冲击不明显。这种冲击可视为微裂纹扩展产生的AE信号的激发。

图4 有裂纹AE时域波形Fig.4 Time waveform of AE with crack

图5 无裂纹AE信号时域波形Fig.5 Time waveform of AE without crack

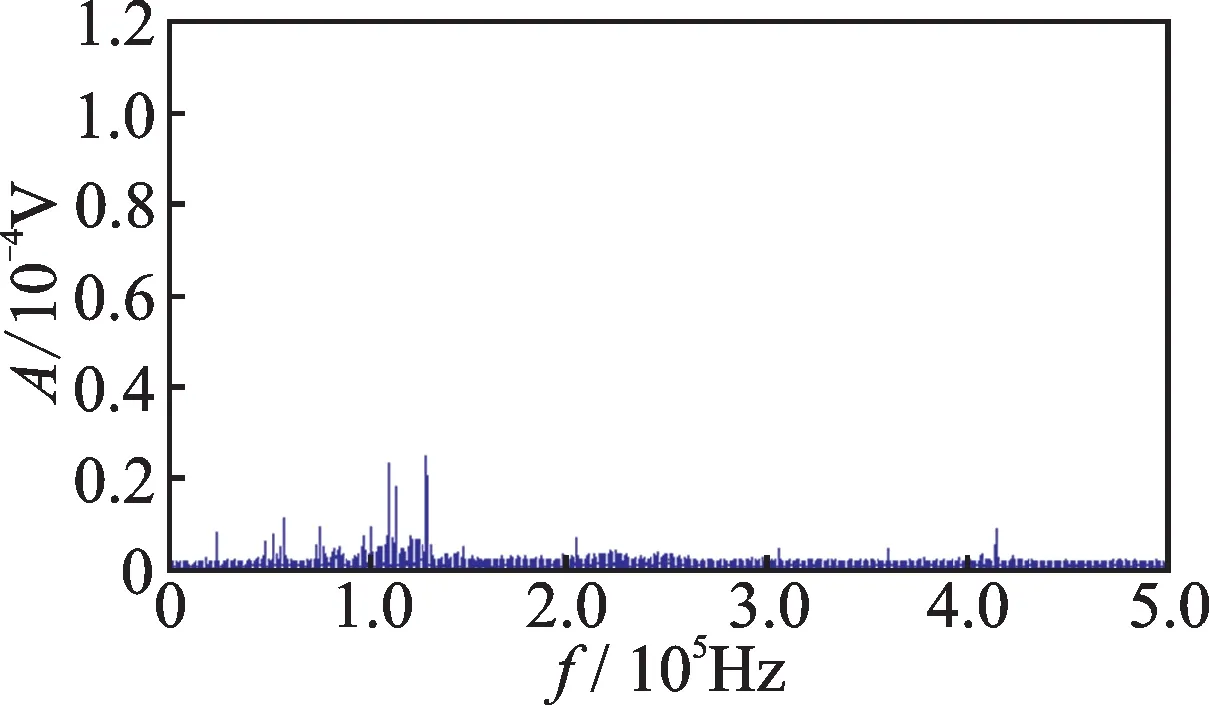

随后,对变桨轴承AE信号进行频域分析,如图6和图7所示。由于变桨轴承不完全转动,没有稳定的工频,轴承故障特征频率无法计算,无参考价值。但是,对比图6和图7,有裂纹变桨轴承AE信号频谱的频率成分与无裂纹变桨轴承AE信号有一定的差异。这些差异有参考价值,但不足以作为直接判断裂纹故障是否出现的直接证据。

然后,采用STFT分析变桨轴承AE信号,结果如图8~11所示。图8为有裂纹变桨轴承STFT时频分析图,图9是图8的三维展示。相应的,图10和图11分别是无裂纹变桨轴承STFT时频分析图和三维展示。

如图8中圆圈内所示,纵坐标在[90,140 kHz]区域内出现较大冲击,且冲击贯穿整个时间域,冲击特征持续、稳定。同时该频率段的声发射信号也是金属材料(尤其是钢材)裂纹产生的常见频率段,与文献[14]中的试验数据吻合,可作为变桨轴承裂纹AE信号激发的一个佐证。图9三维展示中箭头指示[90,140 kHz]频段内信号更加明显。与之相比,图10 ,11无裂纹时,该频率段无明显冲击。因此,采用STFT分析可以找到变桨轴承裂纹故障特征[90,140 kHz],能够有效识别变桨轴承裂纹故障。

图6 有裂纹AE频谱Fig.6 Spectrum of AE with crack

图7 无裂纹AE频谱Fig.7 Spectrum of AE without crack

图8 有裂纹AE信号STFT时频图Fig.8 STFT of AE with crack

图9 有裂纹AE信号STFT时频图三维展示Fig.9 Three-dimensional STFT of AE with crack

图10 无裂纹AE信号STFT时频图Fig.10 STFT of AE without crack

图11 无裂纹AE信号STFT时频图三维展示Fig.11 Three-dimensional STFT of AE without crack

最后,为进一步检验STFT分析的效果,选取有裂纹变桨轴承冲击成分不明显的一组AE信号进行分析,其时域及频域信号冲击十分微弱,与无裂纹信号十分类似,其STFT分解结果如图12所示,可准确识别变桨轴承裂纹故障特征[90,140 kHz]。如图12中箭头指示,该区域内出现贯穿整个时域的冲击成分,只是其幅值比图9展示的略小一些,但仍可以作为识别变桨轴承裂纹故障的依据。

图12 有裂纹AE信号STFT时频图三维展示Fig.12 Three-dimensional STFT of AE with crack

综上所述,STFT时频分析是识别变桨轴承裂纹故障的有效而又稳定的方法,较少受到工况或其他外部因素的影响。

4 结束语

针对变桨轴承裂纹监测诊断问题,提出一种基于AE信号和STFT分析方法的监测诊断技术,可有效捕捉变桨轴承裂纹故障信号,有效克服了基于振动及应变等常规监测方法在现场难以发挥作用的问题。在某风电机组上进行了现场试验,结果表明STFT可以较好的识别裂纹故障特征,并较少受工况或其他因素的影响,有良好的普适性。然而,目前的论证还不够充分,还有许多工作需要完成,比如:有条件的情况下,在风电机组运行工况下进行变桨轴承对比试验,同时开发低成本高精度的声发射采集系统,为变桨轴承的在线监测诊断奠定基础。