石油套管与钻杆轻量化用低成本钛合金变形稳定性研究

2021-04-28陈培亮李文霞王居贺

陈培亮,李文霞,王居贺

(中国石化西北油田分公司石油工程技术研究院 新疆 乌鲁木齐 830011)

0 引 言

随着石油工业的发展,深井、超深井和水平井的数量不断增加[1]。与钛合金相比,传统钢制套管与钻杆的比强度低,在复杂钻井/套管服役工况条件下,应力腐蚀开裂、疲劳断裂、刺漏、过载等事故对油气井的安全生产构成了严重威胁[1-2]。钛合金套管与钻杆具有比强度高,耐H2S应力腐蚀,疲劳性能优良等特点,可显著减轻管柱重量与应力集中,提高最大钻井深度、套管下深和抗腐蚀疲劳性,延长套管与钻杆服役寿命,并减少因管柱失效而导致的安全事故[3-5]。目前,大多数工业化应用的钛合金都含有V,Zr,Pd和Ru[6-7]等贵金属元素,但其成本高,可成形性差且成材率低,因此耐蚀钛合金套管与钻杆性能和成本的最佳匹配优选已引起越来越多的关注。

本研究采用热锻或热挤压等热变形工艺制备了一种低成本Ti-Al-X合金,不含贵金属元素,并具有出色的力学性能和耐腐蚀性。本文主要研究Ti-Al-X合金的热变形行为规律,特别是流变行为的显著特征点,以获得更精确和可靠的结果,为工业生产实践提供理论支撑。

1 试验方法

1)材料制备与热处理 通过真空自耗电极电弧熔化、均匀化、锻造/热挤压、固溶/时效处理制备Ti-Al-X合金,其中Al的质量分数为5%。

2)热模拟测试 在Gleeble 1500上进行单轴压缩热模拟试验。试验温度分别为850、900、950和1 000 ℃,应变速率分别为0.001、0.01、0.1和1 s-1。

2 结果与讨论

2.1 高温流变行为

图1为在不同温度/应变速率下获得的Ti-Al-X合金的真应力-应变曲线。在850 ℃,应力水平随应变和应变速率的增加而增加,随温度的增加而减小,并在达到峰值应力后呈现出动态软化。合金在850 ℃变形时,发生动态再结晶。随着温度升高到900 ℃以上,达到峰值应力后,应力水平趋于稳定。但是,经过一段稳定流变后,合金发生一定程度的应变硬化,从而使应力水平升高并出现周期性波动。这是由于部分动态再结晶软化和再结晶晶粒变形/二次硬化的竞争作用而导致的。

2.2 热加工流变行为

(1)

应变速率敏感性指数m可以通过以下公式计算:

(2)

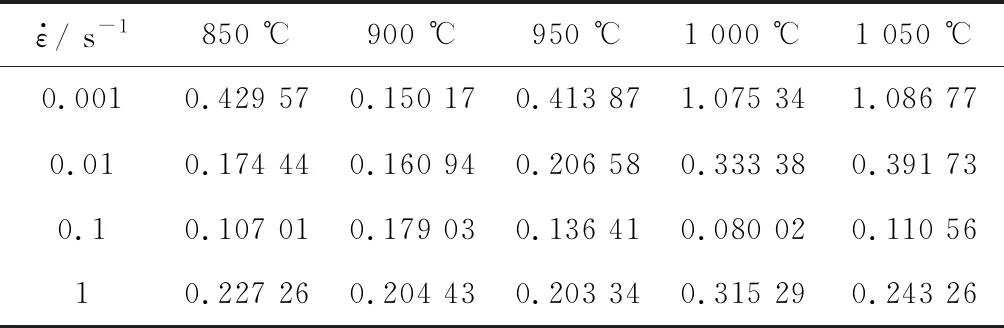

表1 不同变形条件下Ti-Al-X合金的应变速率敏感性指数m

此外,Ti-Al-X合金在1 000 ℃/0.001 s-1和1 050 ℃/0.001 s-1条件下的m值略大于1,分别为1.075 34和1.086 77。由流变失稳判据可知,Ti-Al-X合金在这些条件下具有流变失稳特性。

每种变形条件下的能量耗散因子η可以根据公式(3)计算。

(3)

由变形温度和应变速率的关系,流变失稳区域可以通过公式(4)定义。

(4)

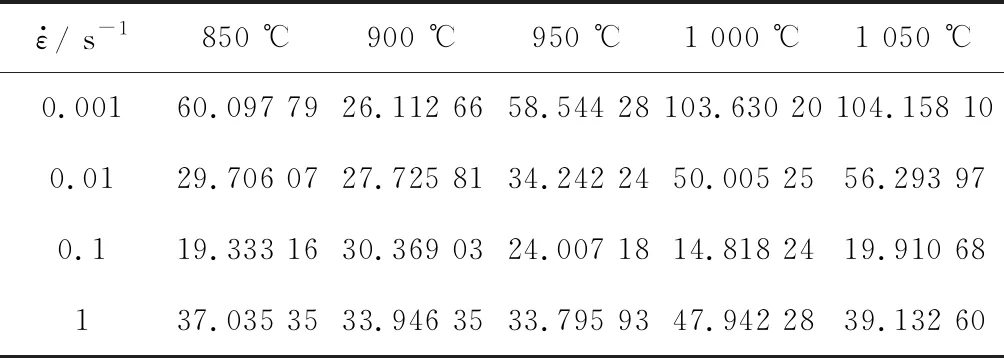

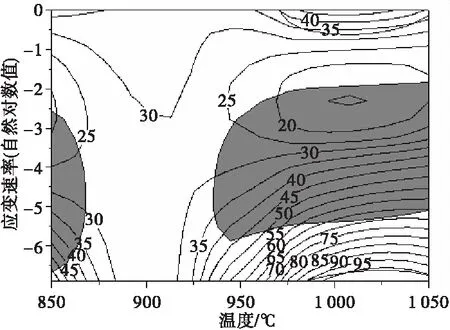

稳定流变区间为0<η<2m且0 不同变形条件下Ti-Al-X合金的能量耗散效率因子η(%),见表2。不同变形条件下Ti-Al-X的流变失稳参数ξ(%),见表3。结果表明:从能量耗散因子(表2)来看,在高温低应变速下具有较高的能量耗散因子;从流变失稳参数(表3)来看,该合金的热加工范围较窄,失稳区域较大,合金在约0.00 1 s-1的应变速率和1 000℃以上温度的变形条件下,表现出流变失稳,因此在热加工过程中应避免选择上述变形条件。 表2 不同变形条件下Ti-Al-X合金的能量耗散效率因子η % 表3 不同变形条件下Ti-Al-X的流变失稳参数 ξ % Ti-Al-X合金在0.05(峰值应力)应变下的热加工图,如图2所示。图中,阴影部分为流变失稳区域,轮廓线上的数字代表能量耗散因子(百分数)。本文研究目标钛合金,只要能量耗散因子大于25%就容易发生动态再结晶,为适合合金进行热加工的区域,但同时在热加工参数的选取上,还要考虑该区域要落在失稳扩展区(图中阴影区域)之外。通常来说,在高应变速率下,合金在变形过程中产生的热量难以散出,出现了绝热剪切效应,绝热剪切带的形成使得该合金在绝热剪切带处,出现流变失稳现象。 图2 Ti-Al-X合金在应变约为0.05时的热加工图 根据流变应力对温度和应变速率的不同依赖性,分析了Ti-Al-X合金的热加工流变应力响应曲线差异。流变抗力随着变形温度和应变速率的增加而显著降低。合金在约0.001 s-1的应变速率和1 000 ℃以上温度的变形条件下,表现出流变失稳,因此在热加工过程中应避免选择上述变形条件。另外,随着真应变的增加,变形失稳区域在热加工图中增大。

3 结 论