抱箍支架在城市桥梁工程中的应用

2021-04-28熊凯

熊凯

(中交二航局成都城市建设工程有限公司,四川成都610218)

0 引言

抱箍支架作为一种圆柱墩经常使用的支架结构,在城市桥梁建设中不断得到认可和使用。但抱箍支架的设计及施工仍然存在诸多问题,如何正确认识抱箍支架的设计理念与施工技术,仍需要工程技术人员在实践中不断总结,以求更加安全经济地设计及使用该类型的支架结构。

1 工程概况

天府农博园金马河大桥位于四川省成都市,桥梁长度700m,分左右幅设计,幅宽均为20m,桥梁上部结构采用预应力混凝土简支小箱梁,跨径为40m。桥梁下部基础采用排桩地系梁结构,单幅单排设置4 根钻孔桩,桩径2.0m,桩长25~35m 不等,桩顶设贯通系梁,每根桩上接直径1.8m 的实心圆柱墩,墩顶设置一字型盖梁,盖梁高1.6m,宽2.5m,长20.518m,单根盖梁混凝土80.47m3。

2 抱箍支架结构设计

2.1 抱箍支架设计的要点

抱箍支架设计主要考虑以下因素:

其一,抱箍通过与墩柱的静摩擦传力,因此要确定墩柱与抱箍钢带之间的摩擦系数。在参照相关规范、实例进行取值设计后,要通过荷载试验对摩擦系数进行验证。

其二,抱箍以上的荷载通过抱箍牛腿及抱箍钢带传递到墩柱上,对牛腿的设计要考虑强度与刚度的要求,控制牛腿的变形量,否则将引起支架失稳。

其三,抱箍通过螺栓的预紧力形成对墩柱的压应力,进而产生摩擦力。需要保证螺栓群的压应力能够有效通过抱箍钢带传递到墩柱上,因此两块抱箍半圆弧钢带在受力状态时,螺栓连接面板应有一定的间隙。

其四,抱箍钢带应满足强度、刚度的要求,但又需要有适宜的变形能力,以使抱箍在受力变形后能尽可能与墩柱贴合紧密,保证摩擦力能够有效传递,即抱箍钢带在满足受力要求下,板厚不宜太厚。

2.2 抱箍支架结构的组成

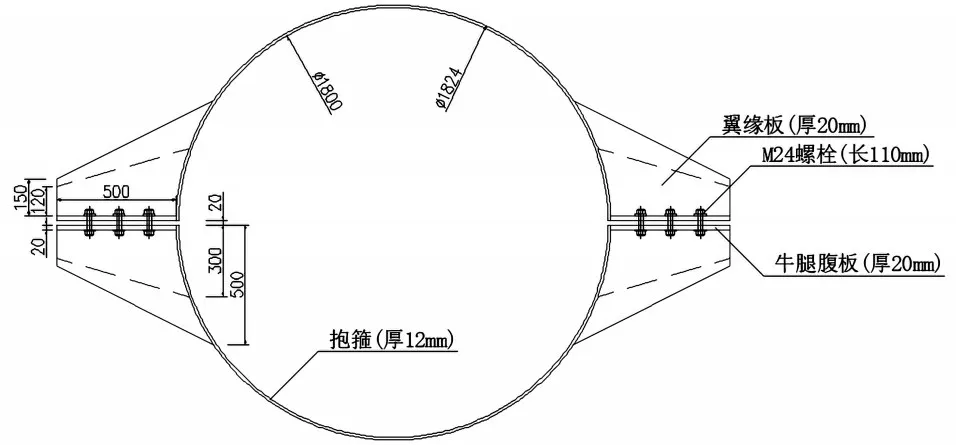

抱箍结构采用两块板厚为12mm 的半圆弧型钢板制作,抱箍高50cm,采用24 根M24×110mm、性能等级为8.8S 级的高强度大六角头螺栓连接,每端12 根,按4×3 阵列布置。牛腿腹板厚度为20mm,水平翼缘板上下面各1 道,厚度20mm,中间增设1 道加劲板,厚度20mm。抱箍截面图如图1所示。

图1 抱箍截面图

抱箍直径1.8m。卸荷砂箱采用壁厚2cm、直径Φ 24cm 及Φ33cm 钢管,20mm 厚钢板制作。主横梁在墩柱两侧各布置一根50a 工字钢,采用螺杆对拉靠紧墩柱,防止倾倒。型钢与混凝土接触点采用木楔隔离保护混凝土面。

分配梁为14 号工字钢,间距30cm,分配梁上铺设盖梁组合钢底模。盖梁支架立面图如图2所示,平面图如图3所示。

图2 盖梁支架立面图

图3 盖梁支架平面图

2.3 结构受力分析

抱箍支架上部荷载通过底模板及分配梁传递到主承重梁上,然后再通过卸荷砂箱传递到抱箍牛腿上,最后通过抱箍与墩柱的摩擦力将所有荷载传递到墩柱上。

盖梁钢筋混凝土自重取26kN/m3,支架模板自重216kN,施工人员及设备荷载3kN/2,结构重要性系数γ0取1.1,可变荷载调整系数γL取1,施工平台宽度5.5m,长度22.92m,墩柱混凝土强度等级为C40。

根据建筑结构荷载规范,将结构自重看作永久荷载,分项系数取1.35;将施工人员及设备荷载看作可变荷载,分项系数取1.4;按照承载能力极限状态计算荷载的基本组合:

抱箍承受总荷载G=1.1×[(26×80.47+216)×1.35+3×22.92×5.5×1.4]=4010.104kN

单个抱箍承受荷载G0=4010.104/4=1002.526kN

2.3.1 单层抱箍钢带对墩柱的压应力

抱箍承受荷载由抱箍与墩柱的摩擦力提供,钢带与混凝土的摩擦系数取0.35,根据受力平衡关系可得出抱箍对墩柱的压力产生的摩擦力等于抱箍承受的荷载。

式(1)中:σ1为抱箍对墩柱的压应力;μ 为抱箍钢带与墩柱混凝土的摩擦系数,取0.35;B 为抱箍高度,取500mm;D 为墩柱直径,取1800mm。

由此计算出:

σ1=G0/(μπBD)=1002.526×103/(0.35×3.14×500×1800)=1.014N/mm2≤fc=19.1N/mm2,fc为混凝土轴心抗压强度设计值。

2.3.2 单层抱箍钢带内应力

抱箍钢带受到墩柱相应的压力由钢带本身承受,根据力的平衡原理可得出:

式(2)中:σ2为抱箍钢带的内应力;t 为抱箍钢带厚度。

由此计算出:

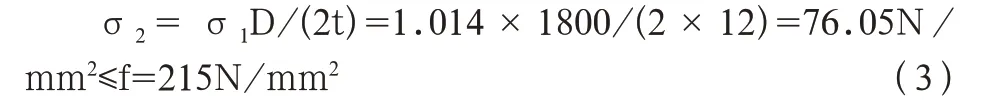

式(3)中:f 为钢材抗拉强度设计值。

2.3.3 钢带下料长度L(半个)

为保证抱箍在承受荷载后两个螺栓面之间仍有间隙,完全将抱箍牛腿承受的荷载传递到墩柱上,钢带在变形后,仍满足两个螺栓面之间缝隙为20mm,因此计算抱箍钢带下料长度如下:

式(4)~(5)中:ΔL 为钢带承受理论荷载后的伸长量;E 为钢材弹性模量,取206GPa;d 为两个螺栓面之间的缝隙,取20mm。

2.3.4 钢带连接螺栓验算

抱箍钢带所受的拉力与螺栓群提供的拉力相平衡,由此计算出:

式(8)中:P 为一个高强螺栓预拉力设计值,取175kN。

Nt=38.025kN≤Ntb=140kN

2.3.5 牛腿焊缝验算

由于腹板焊缝传递弯矩很小,可略去不计,即假设腹板焊缝只承受剪力,翼缘焊缝承受全部弯矩M,并将M 化为一对水平力R=M/h。根据抱箍设计结构,抱箍由四块腹板承受竖向荷载,由两块翼缘板承受水平荷载。

(1)水平力R 作用于焊缝应力(翼缘板焊缝承载)

(2)剪力V 作用于焊缝应力(腹板焊缝承载)

(3)螺栓压力T 作用于焊缝应力(腹板和翼缘板焊缝共同承载)

(4)翼缘板焊缝强度验算

式(15)中:βf为正面焊缝强度增大系数,取βf=1.22。

(5)腹板焊缝强度验算

经计算,单层抱箍能够满足承载力要求,为保证安全采用双抱箍结构,其中下层抱箍作为施工安全储备。

3 抱箍支架安装应用

3.1 抱箍支架安装前的准备

在抱箍支架安装前,应重点对抱箍进行检查,主要包括材料规格、结构焊缝等是否满足设计要求,墩柱实测强度应达到设计强度的75%以上。根据盖梁的顶标高、横坡及支架结构各部件尺寸的组合高度,计算抱箍底口的安装标高,然后在墩柱上画线并沿四周打设6 根Φ16mm 短钢筋头嵌固,作为抱箍安装的临时支撑。

3.2 抱箍支架安装

先用工具螺栓将两个半圆弧抱箍组合成一个整体;然后采用捆绑吊,调整好吊车主臂位置,使钢丝绳起吊中心基本与墩柱中心线重合;缓慢起吊抱箍至墩柱顶部,使抱箍从墩柱顶面缓慢下落套住墩柱;当抱箍顶面沿着墩柱下移至设计安装位置,并临时搁置在支撑钢筋上时,施工人员在墩顶将抱箍起吊钢丝绳从吊钩处解除;施工人员通过楼梯通道上到安装平台,进行抱箍安装[1]。

在抱箍螺栓紧固时,宜由远离墩柱侧向内侧施拧。高强螺栓按照初拧、复拧、终拧的顺序进行施拧。初拧扭矩可取终拧扭矩的50%,复拧扭矩应等于初拧扭矩,终拧扭矩Tc=kPcd,其中k 为高强度螺栓连接副的扭矩系数平均值,取0.11~0.15;Pc为高强度大六角头螺栓施工预拉力,取195kN;d 为高强度螺栓公称直径,经计算终拧扭矩Tc为0.515~0.702kN·m。螺栓终拧完毕后,安装卸荷块、主横梁及其他支架结构并进行临时固定,保证支架结构的安全稳定[2]。

3.3 安全保证措施

抱箍安拆操作平台采用∠75×6mm 角钢、Φ10mm圆钢、Φ48×3mm 钢管组成,与抱箍钢带焊接,平台承重面低于抱箍底层螺栓80cm,方便施工人员对抱箍螺栓紧固施工。

4 抱箍支架安装使用质量检查控制要点

4.1 抱箍支架安装的质量检查

抱箍支架安装检查的重点在于对抱箍螺栓群的预紧力检查,主要注意以下几点:

其一,用0.3kg 重小锤敲击螺母,对高强度螺栓进行逐个检查,是否有漏拧。

其二,终拧扭矩按螺栓数抽查10%,且不应少于2个螺栓。

其三,在检查时,先在螺杆端面和螺母上画一条直线,然后将螺母拧松60o后,再用扭矩扳手重新拧紧,使两线重合,测得此时的扭矩应在0.9~1.1Tch范围内,其中Tch应按下式计算:

式(17)中:Tch为高强度螺栓检查扭矩(N·m);P 为高强度螺栓预拉力设计值(kN);k 为扭矩系数。

其四,如果发现不符合规定的情况,再扩大一倍检查,如仍有不合格,则整个节点高强螺栓重新施拧。

其五,扭矩检查在螺栓终拧1h 后,24h 之前完成,检查用的扭矩扳手其相对误差不得大于±3%。

抱箍螺栓紧固完成后,要对抱箍安装的标高进行复核,据此并结合支架总高度控制盖梁的设计高程[3]。

4.2 抱箍支架结构的质量检查

抱箍支架结构的检查重点在于各结构部件使用的材料规格、布置间距等,存在严重变形、锈蚀或破损的构件不得使用。重点检查部件间的连接质量,包括焊缝的外观、无损检测等。

抱箍支架在正式承受荷载前,要建立监测点,重点对支架结构的沉降及位移进行监控量测,建立监测数据台账。在抱箍支架使用过程中,如果发现监测数据出现异常时,立即暂停施工并撤离施工人员。分析数据异常的原因并采取针对性措施,在消除安全隐患后,方可再次投入使用[4]。

5 结语

本文利用抱箍支架的工程应用实例,阐述了支架的设计理念与思路,通过重要结构的计算指导在推广应用中支架各项参数的选择,同时对支架在施工过程中的质量检查重点进行了明确,为抱箍支架的安全应用提供了保证。以后将会有越来越多的抱箍支架应用于工程实践中,而在不断的应用与总结中,抱箍支架的设计理论会更加成熟与完善,结构更加科学合理,以进一步提高结构的可靠性、经济性。