D型便梁加固重载铁路线路施工技术

2021-04-28林伟吴伟龙

林伟、吴伟龙

(1.国能黄大铁路发展有限责任公司,山东东营257100;2.中铁十二局集团第七工程有限公司,湖南长沙410000)

0 引言

黄大铁路设计为国家Ⅰ级单线、电气化重载铁路,作为河北直通鲁西北煤炭运输的重要通道,开通当年的年运量完成1255 万t,随着上游朔黄铁路开行万t 单元列车规模化及28~30t 轴重试验列车的开行,对沿线桥梁结构承载力和下穿施工安全提出了更高的要求。本文以新建2×18.5m 框构桥下穿黄大铁路施工为背景,在框构桥顶进施工中,对重载铁路运营下线路加固方案进行必选和相关验算,制定关键施工工艺,提出优化措施,确保下穿顶进施工安全进行。

1 工程概况

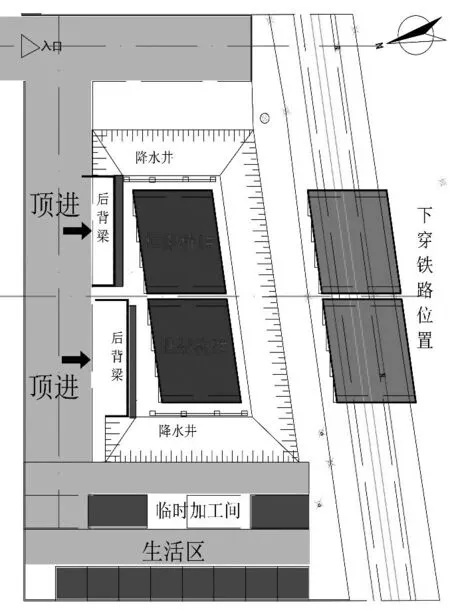

桥位中心里程为黄大铁路GDK164+567.58m 处,夹角为80.9o。新建框架桥主体采用(18.5+18.5)m 两孔单体框架结构,单孔框架孔径为18.5m,结构总高为9.05m,结构净高为6.75m,其框架桥中心处轨底至顶板顶最小厚度为0.75m,如图1所示。

图1 下穿铁路框架桥总平面布置图

2 加固方案比选

常用的桥梁顶进施工的线路加固方案是纵横梁加固法和D 型便梁加固法。其中,纵横梁加固法是用型钢组拼的纵梁沿线路方向将既有线路挑起,用型钢拼装沿框架桥方向的横梁承受纵梁传递的线路荷载;纵挑横抬的目的是通过结构受力由纵向、横向的转变来解决纵向受力结构跨度受限的问题[1]。此方法适用于跨度大,加固长度长的线路。但存在的问题是,拼装线路的几何和平面尺寸不易保持,路基两侧覆土在吃土顶进中容易坍塌,配套的顶进液压系统负荷增大,顶进效率较低,工期延长,拼装过程需大量人员上线作业,安全隐患极大,且费用较大等。

D 型便梁加固法常用于既有线上的桥涵顶进和路基病害整治施工,主要适用于24m 跨以下的桥涵下穿顶进施工。在保证运输安全的同时,行车不中断或限速通过施工地段,将提前整体预制好的结构物一次或分段顶进。D 型便梁加固法的施工工艺可靠、安全性较高,为框架桥顶进施工创造有利条件[2]。该项目由于庐山路下穿黄大铁路交角接近正交,线路为单线路基段,且两孔框构桥设计为单孔分次顶进,故线路加固方案优先采用24mD 型便梁加固法[3]。

纵横梁加固法和D 型便梁加固法比较见表1。

表1 两种方案的技术经济对比

3 支点桩结构受力验算

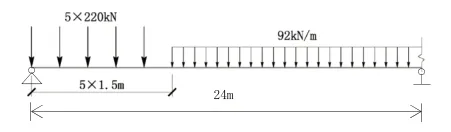

对线路加固结构进行受力验算,以确保铁路行车及施工安全。因D 型便梁为国家铁路局定型产品,在规定的条件下按设计要求使用,完全能够满足承载要求,不需进行受力验算。经分析,该项目进行孔桩支墩的承载能力验算即可。列车活载按中—活载计算,如图2所示。箱涵下穿出的铁路位于直线上,在线路加固期间列车限速45km/h,且不允许列车在线路加固地段制动,所以列车活载取值时不考虑离心力、横向摇摆力及制动力的影响。便梁荷载如下:D 型便梁自重取48.9t,钢轨自重取60kg/m,轨枕自重取3.7kN/根,列车活载F4根据《铁路桥涵设计基本规范》(TB 10002.1—2005)4.3.1 条,列车作用的中—活载最不利位置如图3所示。在24mD 型便梁长度上由于列车中—活载作用而产生的最大作用力为:

图2 中—活载

图3 最不利位置

冲击系数:

K=1+u=1+28/(40+L)=1+28/(40+24)=1.43

故支点受到的最大集中荷载为:

(489+1.2×24+6.17×24)/4+743×1.43=1228.96kN。

考虑在列车限速运行速度小于60km/h 时,冲击系数的u 折减系数。

当列车行驶至图3所示的位置时,列车前进端的孔桩支墩承受到最大荷载。

式(2)中:[P]——桩的容许承载力(kN);

U——桩截面周长(m),3.14×1.6=5.02m;

fi——各土层极限摩阻力(kPa);

li——各土层厚度(m);

m0——钻孔桩桩底支承力折减系数,一般取值为0.3;

A——桩底支承面积(m2),3.14×0.64=2.0m2;

[σ]——桩底地基土容许承载力(kPa)。

桩基埋入各土层厚度参数见表2。

表2 桩基埋入各土层厚度参数

代入公式求得单桩最大承载力为2606kN>1243.8kN,桩径容许承载力满足承载力要求。

4 关键技术及措施

4.1 D 型便梁加固技术

4.1.1 D 型便梁施工

(1)便梁架设施工顺序:支设钢木支墩—横梁就位(抽换钢枕)—纵梁就位—配件紧固。

(2)横梁就位:将横梁位置的道砟清除,每孔混凝土枕穿一根横梁,与横梁接触面垫好绝缘板,横梁安装就位,用配套的专用钢轨扣件将横梁与钢轨连接固定。

(3)纵梁就位:首先清理道床留出纵梁槽并留有一定余量,便于落位与调整,道床边坡用袋装道砟堆码牢固,保证轨枕头道砟饱满。汽车吊先将每榀纵梁吊装就位,就位后两端立即用短枕木头、方木对纵梁进行临时加固,防止纵梁倾覆,然后从纵梁两端向中心连接,将纵、横梁用牛腿连接螺栓全部装设牢固。

(4)位移控制:利用盖梁上预留件与纵梁间打入木楔挤紧,作为钢便梁防横移限位装置,如图4所示;在钢便梁纵梁接头两侧,用45cm 宽、1cm 厚的钢板进行连接,作为钢便梁防纵移限位装置,如图5所示。每侧单边采用3 根高强度螺栓紧固连接。横梁全部与纵梁连接后,安装牛腿、连接板等其他配件,并紧固全部螺丝。

图4 横向限位装置

图5 纵向限位装置

4.1.2 框架桥顶进

框架桥顶进需要多次架梁、移梁,过程如下:

(1)搭设钢木支墩,安装3 孔D24 型钢便梁,放坡开挖桩基作业平台,施工接触网立柱桩(2 颗)和便梁支点桩(6 颗)及盖梁。

(2)第一次纵移3 孔D24 型钢便梁,开挖工作坑,地基加固处理,顶进1#框架桥。

(3)第二次纵移3 孔D24 型钢便梁,开挖工作坑,地基加固处理,顶进2#框架桥。

(4)路基过渡段回填完成后,拆除3 孔D24 型钢便梁,恢复线路。

4.2 路基加固技术

4.2.1 桥背路基过渡段回填前,在慢行条件下,对已开挖的路基本体进行注浆加固处理,注浆采用斜管注浆梅花形布置,竖向布置间距1m,水平间距1.5m,注浆深度3m,注浆控制角度为与水平15o(坡面角度60o)斜管,共设置3 排。

4.2.2 在2#框架桥基坑开挖前,完成东侧路基注浆加固工作。在西侧路基过渡段回填完成后,完成西侧路基注浆加固工作。路基两侧注浆加固如图6所示。

图6 路基两侧注浆加固横断面示意图

4.2.3 注浆加固:对框构桥两侧各10m 范围内路基本体进行注浆加固。注浆采用斜管注浆梅花形布置,顺边坡布置间距1m,顺线路方向水平间距1.5m。左右两侧各设置3 排,3 排注浆在铁路纵断面处形成台阶式,注浆布置在路基内部中心线处呈交叉式注浆。

4.3 路基沉降监测

4.3.1 监测点设置及要求

在施工前开挖基坑预制框架阶段,对既有铁路路基实施自动化沉降监测。在铁路路肩处布设监测点,在框架顶进施工期间,将路基部分监测点转移至支点桩,采用反射棱镜,安装在支点桩上方,进行水平及垂直位移监测。

监测控制标准参照《普速铁路线路修理规则》(TG/GW102—2019)[4]中的相关要求,设定该工程监测控制值见表3。

表3 监测控制指标值

4.3.2 监测结果分析

路基变形监测和支撑桩变形监测结果如图7所示。

图7 路基变形监测和支撑桩变形监测结果

从实际测量结果中可以得如下结论:

(1)铁路路基最大沉降速率为0.61mm/d,累计沉降2.07mm,满足规范要求。

(2)支撑桩最大沉降速率为0.75mm/d,累计沉降2.68mm,满足规范要求。

5 结语

在桥涵顶进前,通过对不同施工环节进行受力验算分析,有针对性地对关键工序进行补强;在顶进施工过程中,通过不间断监测调整,使线路加固体系各项指标均满足相关规范要求,路基及轨道未出现超限等情况。由于采用D 型便梁临时防护线路,挖孔桩基础施工时对行车未造成影响,极大加快了分体框构桥顶进的施工进度,减少了对运输的影响。采用D 型便梁施工线路加固效果良好,能够保证重载线路列车运营和顶进施工安全。