运营铁路站内密闭空间多台盾构机调头技术研究

2021-04-27张亚勇薛新枝

张亚勇 薛新枝 沈 宏

(1.苏州市轨道交通集团有限公司 江苏苏州 215000;2.苏州工业园区市政服务集团有限公司 江苏苏州 215024)

1 工程概况

苏州轨道交通4号线苏锦村站-火车站站-北寺塔站区间全长2 167 m,其中火车站站长123 m,是轨道交通2、4号线的地下三层换乘车站,2007年上海铁路局对苏州火车站做综合改造时同步施工并于2012年完工,本次实施的4号线部分位于地下三层。为了最大限度地减少施工对运营中的轨道交通2号线、沪宁铁路和沪宁城际高铁的影响,施工组织方案中确定采用两台盾构分别从苏锦村站、北寺塔站始发,到达火车站站后同时调头再二次始发。

2 工筹调整方案

本工程盾构机总长度约82 m,总重量约350 t,包括盾构机主机和后配套设备两大部分,主机与后配套设备由桥架连接。主机由刀盘、前盾、中盾、盾尾四部分组成,盾体最大直径6 400 mm,刀盘直径为6 410 mm,总长度约9.4 m,总重量约180 t;后配套设备总长度约72.6 m,总重量约170 t。

火车站站南北端头井内部净距12.00 m,宽度约25.20 m,净空高度8.00 m,下翻梁处净空7.1 m,站长123 m,净空满足盾构机调头最小需求(6.6 m),但长度无法满足两台盾构机同时调头需求(164 m),无法满足原工筹计划。受外部环境制约,苏锦村站-火车站站-北寺塔站区间贯通是轨道交通4号线的控制性工程,也是4号线“洞通”的最后节点,而火车站密闭空间内调头更是施工的重难点,直接关系着整个4号线盾构区间贯通及后续的铺轨施工,影响到4号线的开通试运营。如分别实施调头,则会对运营中的2号线、沪宁铁路、沪宁城际高铁影响期延长,同样影响4号线的如期开通[1-4]。

为实现火车站站两台盾构机及后配套设备同时调头、同时始发,根据本标段三站两区间自身特点,两盾构区间需左右线交叉施工,苏-火区间从苏锦村站南端头始发,先掘进左线,火-北区间从北寺塔站北端头始发先掘进右线,两盾构同时到达火车站站后,盾构主机从左、右线分别调头,在空间上满足同时调头、二次始发的需要。盾构施工组织工筹见图1。

图1 盾构施工组织工筹

3 盾构机调头方案

根据盾构机主机及后配套的尺寸,结合设计图纸和结构施工测量结果,同时为了保证盾构机组装调试、始发节点工期,分别制定了两个施工方案并从经济性、可操作性、工期等方面进行对比分析。

3.1 凿除底板上翻梁,盾构机及台车站内调头(方案一)

(1)盾构机和台车分离,两台盾构机进行调头、平移施工。

(2)端头井回填,台车轨道延伸至车站轨行区,根据CAD模拟结果,凿除火车站站内原有上翻梁。

(3)端头井中板引孔,南端头铺设道岔。

(4)在两个管片车底盘焊接钢架,通过高强螺栓与设备桥架连接,由电瓶车牵引至道岔处进行调头操作。

(5)1号、2 号、3 号、4 号、5 号台车组断开后,电瓶车牵引至道岔处进行各节台车调头。

(6)火-北区间盾构机台车调头完成后,利用中板引孔和倒链调整道岔方向,进行苏-火区间台车调头。

3.2 盾构机站内调头,将台车运输至始发站交叉转场完成调头(方案二)

(1)在管片车上,根据桥架尺寸焊接加固钢架,将桥架固定在钢架上使之与两个管片车连接在一起。

(2)两台盾构机和台车分离,进行盾构机调头和台车水平运输准备。

(3)盾构机在南北端头同时进行调头,同时电瓶车牵引台车沿隧道水平运输,火-北区间运输至北寺塔站,苏-火区间运输至苏锦村站。

(4)1~5号台车在苏锦村站、北寺塔站井内分离,吊车吊出至地面进行左右线交叉转场。

(5)将台车吊入两站端头井内进行组装。

(6)电瓶车头牵引苏锦村站内台车沿苏-火区间运输至火车站站南端头,电瓶车头同时牵引北寺塔站内台车沿火-北区间运输至火车站北端头。

(7)台车和已调头完成的盾构机连接后进行组装、调试。

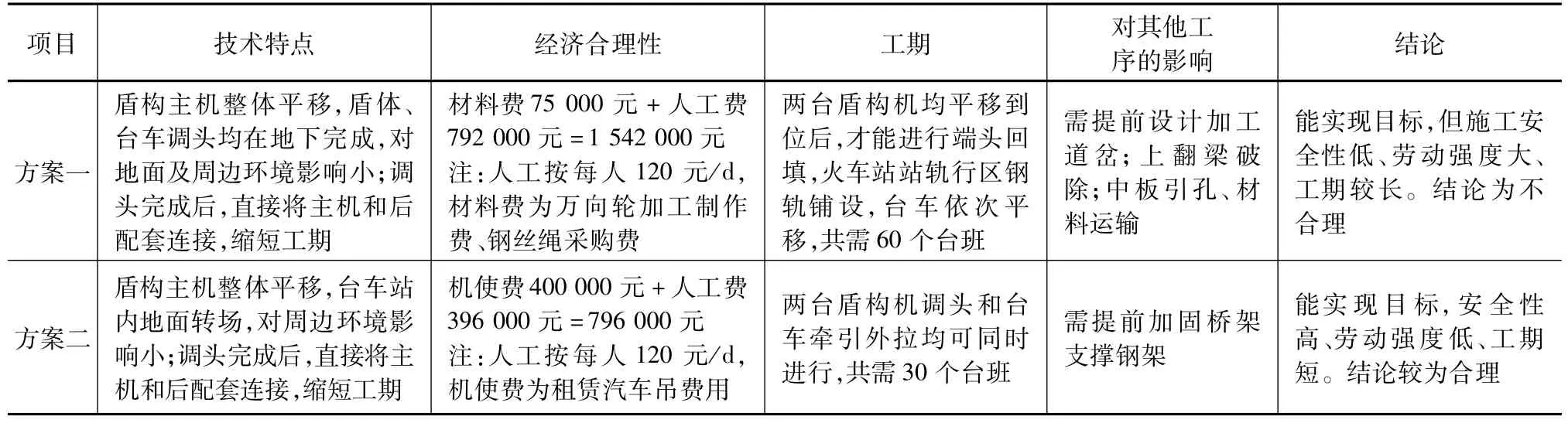

在深入研究的基础上,从技术特点、经济合理性、工期以及对其他工序的影响四个方面对两种方案进行分析对比,见表1。

表1 方案对比分析

综合以上情况分析,盾构机调头采用方案二,见图2。

图2 盾构调头及台车交叉转场示意

4 盾构主机调头关键技术

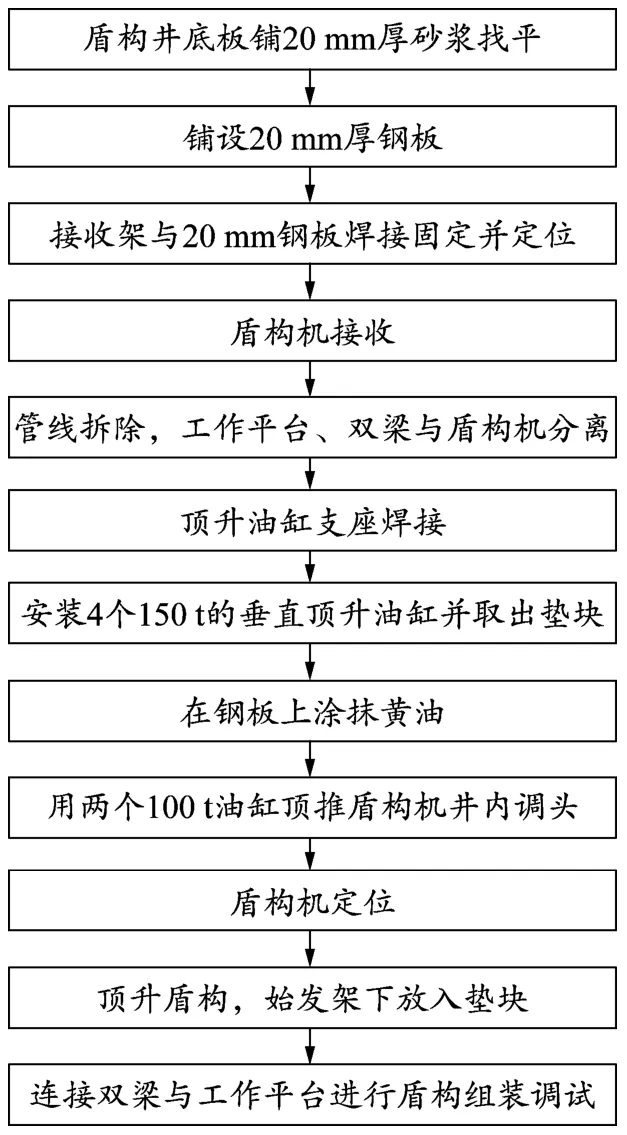

火车站站南北端头站内调头方法与工序相同,本文以火车站站南端头盾构调头为例对施工过程进行叙述。盾构机接收前,进行实地测量,将车站、盾构机、基座、托架等按比例在CAD软件中绘制成形,模拟封闭式车站盾构调头全部过程。火车站站南端头盾构调头施工流程见图3。

图3 盾构调头施工工艺流程

4.1 盾构机调头施工准备

(1)端头井地板铺设20 mm厚砂浆找平。

(2)在砂浆上铺设20 mm厚钢板,钢板之间采取焊接固定,焊缝进行打磨处理;每隔4 m用长200 mm、直径20 mm的螺纹钢植入底板,并与钢板接缝进行焊接,防止钢板产生水平位移。

(3)接收托架安装时,底部焊接9 000×4 000×20 mm钢板,钢板与接收托架连接成一个整体;钢板四周割出45°倒角并进行打磨处理,以减小盾构机和托架、钢板整体位移时的摩擦阻力。

(4)盾构接收后,拆除盾构机工作平台与桥架间管路,工作平台、桥架与盾构主机分离;螺旋后闸门拆除,只留下螺旋前闸门,进行顶升油缸支腿焊接位置除锈作业。

(5)将接收架与盾构机焊接成整体,同时焊接4个顶升油缸支腿。

(6)顶升盾构机及接收架,使其升高50 mm,此时油缸行程240 mm(油顶受外力前油缸行程190 mm);取出接收架下部170 mm支墩,将油缸行程缩回至0;盾构机和托架同时下降,油缸行程缩至20 mm时,托架底部钢板恰好与地面钢板面接触;油缸继续缩回至0,盾构机及托架与地面充分接触。

4.2 盾构机站内调头

盾构机接收后,停在盾尾距离内衬墙1 m的位置;采用2个100 t液压油缸将盾构机南移9.68 m,到达盾构调头指定位置;盾构机绕轴顺时针旋转90°共计两次,累积旋转180°,完成盾构调头,见图4~图6。

图4 盾构机调头示意

图5 盾构机平移现场

图6 盾构机调头现场

盾构机调头完成后,向南平移1.32 m,再向西平移0.25 m,移至始发位置,轴线与隧道中心重合,刀盘距离洞门钢环750 mm;千斤顶顶起盾构机,油缸行程至240 mm,将17个170 mm高垫块平行放到托架下部钢板与底板的钢板中间,保证盾构始发轴线位置;油缸缩回,盾构机和托架落在垫块上;取出油缸后割除油缸支座,进行打磨处理,同时对始发托架进行加固处理,做好二次始发的准备[5-8]。

5 后配套台车调头关键技术

盾构后配套台车及桥架在封闭的苏州火车站内调头较为困难,通过电瓶车将火车站站南北端头盾构后配套台车分别依次拉至北寺塔站北端头和苏锦村站南端头,采用汽车吊将后配套台车依次进行调头,电瓶车将连接后的台车拉至火车站南北端头。

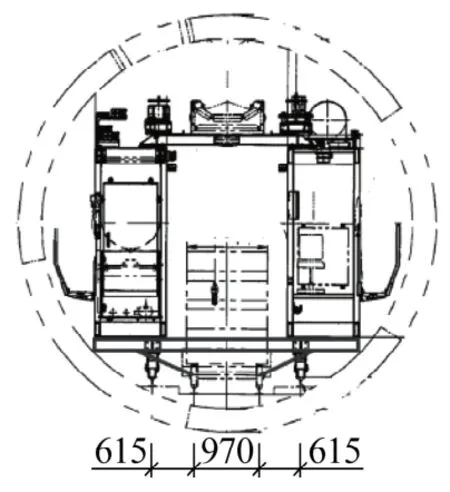

(1)将管片车进行改装,H250型钢平行固定在管片车底盘上,形成一个平台,根据桥架尺寸焊接加固钢架,与管片车进行焊接,见图7~图8。

图7 管片车改装示意(单位:mm)

图8 管片车焊接“井”字形支撑架

(2)后配套台车运输前拆除台车间管路和线路及连接螺栓、销子等,1号台车与双梁连接不用拆除,并将双梁前方用焊有特殊架子的管片车支撑,保证双梁的稳定性。拆除管路的同时进行道岔铺设。

(3)为防止台车在运输过程中由于偏心而产生倾覆,运输台车前,对台车左右两侧进行配重处理。

(4)电瓶车将火车站站南北端头盾构后配套台车分别依次运至北寺塔站北端头和苏锦村站南端头。

(5)桥架和1号台车从端头井口吊出,旋转180°完成调头后吊入端头井;将1号台车与桥架连接,通过电瓶车牵引特制平台的管片车,将桥架与1号台车运送至已完成调头的盾构机位置,并与盾构机进行连接。

(6)将两号台车吊出井口旋转180°后用电瓶车牵引运送至1号台车位置,并与其连接,3~5号台车重复操作后完成后配套调头[9-12]。

6 结论

本次运营铁路站场下方密闭空间内多台盾构同时调头施工,通过前期方案制定、比选、优化等措施,克服了封闭车站内无预留孔、场地狭小给调头施工带来的种种困难;盾构机的支撑设计顺利解决了接收、平移、始发轴线的问题;台车运输后再调头的施工方法,成功克服封闭车站内台车调头施工工艺复杂、工期长、效率低、场地要求高的困难。该盾构机调头施工技术的特点是多台盾构机可同时调头始发,且避免台车在狭小空间内进行旋转调头,同时对车站内主体结构无特殊要求。