基于ABAQUS盆克特2号大桥钢梁施工方案分析

2021-04-27雷强李佳

雷 强 李 佳

(1.中铁二十一局集团第一工程有限公司 新疆乌鲁木齐 830026;2.新疆大学建筑工程学院 新疆乌鲁木齐 830047)

1 引言

钢板组合梁桥是一种使用工字钢主梁与桥面板进行部分或全部装配式安装的桥型,具有自重轻、承载能力强、抗震性能好等优点,国内外于20世纪已广泛应用于各种体量的桥梁建设[1-3]。诸多学者对该桥型探究了顶推、吊装等多种施工方案的优点与不足[4-8]。王辅圣[9]使用有限元模拟了钢管混凝土桁架组合梁多种施工工况;杨宏等[10]通过分析钢梁分段吊装技术的实际应用,得出分段吊装可提高施工精度和减少安全隐患的结论。可见,探寻科学的施工方案比选方法对于提高工程质量、规避安全风险具有重要意义。王海波等[11]从设备投入、工程量等方面分析施工方案优缺点并打分;赵成贵[12]从施工安全风险、技术难度等方面分析施工方案优缺点并进行对比。

本文依托盆克特2号大桥项目,从几种常用钢梁施工方案中选定三种可行的方案,使用UG设计软件对钢梁及桥面板进行1∶1三维建模,运用ABAQUS有限元软件对模型进行数值模拟,探究不同施工方案下钢梁各部分应力、位移变化规律,由定量数据分析对比各方案对钢梁整体应力分布、施工控制精度、成桥承载力等的影响以选出最优方案,为项目专项施工方案评选提供数据支持。

2 工程实例及有限元模型

(1)工程概况

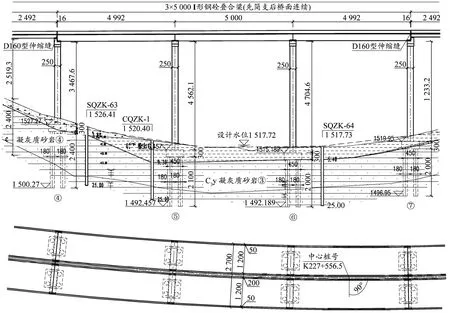

盆克特2号大桥位于京新高速巴里坤至木垒段K227+556.5处,地处寒冷、高温差地区。全桥共4联:4×25 m+3×50 m+4×25 m+4×25 m,全长462 m。下部构造为钻孔灌注桩基础,钢板组合梁位于4#~7#墩,采用3×50 m钢板组合梁,左右幅每孔4片,共24片。其桥墩空间分布构造如图1所示。

图1 桥墩空间分布构造(单位:cm)

(2)钢梁及桥面板有限元模型

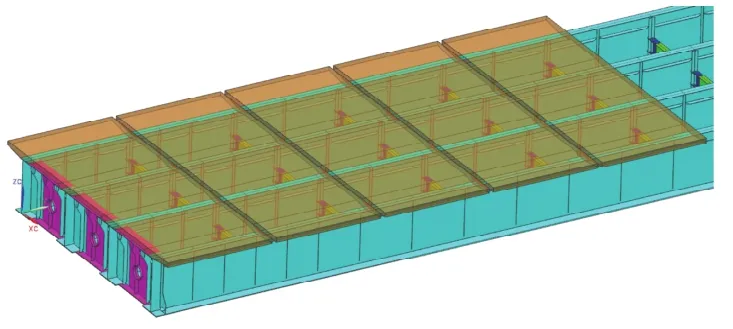

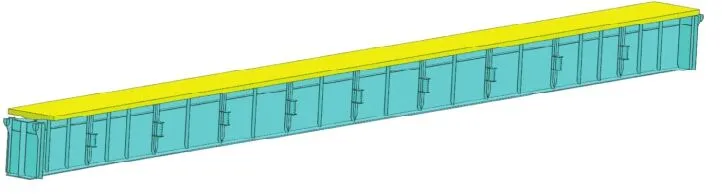

50 m单片钢梁自重约35 t,采用Q345D钢板焊接制成。顶推或分步吊装方案桥面结构如图2所示;组合梁吊装方案吊装总重约122.3 t,单幅单孔由四片钢梁组成,如图3所示。

图2 顶推及分步吊装桥面结构

图3 组合梁吊装钢梁及桥面板结构

Q345D钢板力学性能参数为:密度γ=78.5 kN/m3,弹性模量Es=2.06×105MPa,泊松比为0.31,热膨胀系数α=1.2×10-5。

C50自密实钢筋混凝土桥面板力学性能参数为:密度 γ=26 kN/m3,弹性模量Es=3.45×104MPa,泊松比为0.2,热膨胀系数 α=1.0 ×10-5。

3 施工方案分析

(1)钢梁顶推与桥面板吊装方案

方案一为钢梁顶推施工,在钢梁前端连接导梁,待单孔四片钢梁均架设完成后逐片起吊桥面板并铺装。主要施工流程:顶推设备安装→设置前导梁顶推第一片钢梁施工→施工完成后钢梁顶面局部剪力钉焊接→钢梁循环顶推施工与剪力钉焊接→安装端横梁与支座横梁→吊装起重设备安装→桥面板逐片起吊铺装→桥面板湿接缝浇筑→拆除顶推及吊装设备。

(2)钢梁与桥面板分步吊装施工方案

方案二施工流程为:工厂预制钢梁并运至施工现场→钢梁拼装场地硬化→钢梁拼装焊接→架桥机设备安装→第一片钢梁吊装施工→施工完成钢梁顶面局部剪力钉焊接→钢梁循环吊装施工与剪力钉焊接→安装端横梁与支座横梁→桥面板吊装设备安装→桥面板逐片起吊铺装→桥面板湿接缝浇筑→拆除架桥机及吊装设备。

(3)组合梁吊装施工方案

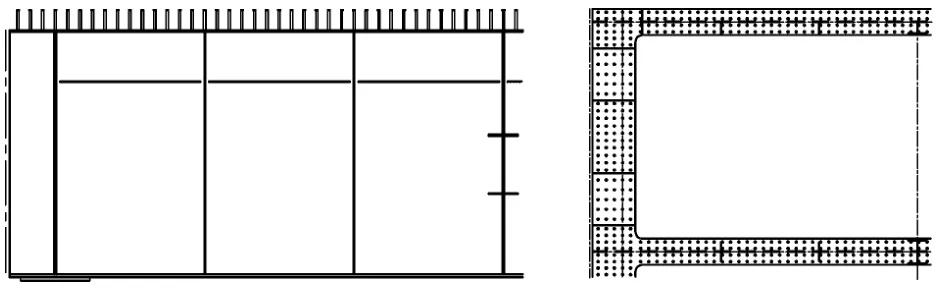

方案三为钢梁顶面密布焊接剪力钉,如图4所示,顶面预制50 m长、2.5 m宽桥面板,组合梁吊装如图5所示。主要施工流程为:工厂预制钢梁并运至施工现场→钢梁拼装场地硬化→钢梁拼装及剪力钉焊接→在钢梁顶面采用后张预应力法预制C50桥面板→采用HD JH50/200Ⅱ型架桥机架设单片组合梁→循环吊装组合梁→安装端横梁与支座横梁→桥面板湿接缝浇筑→拆除架桥机等设备。

图4 剪力钉立面及空间分布

图5 组合梁整体吊装

4 ABAQUS有限元分析及方案比选

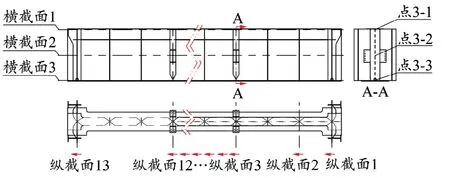

在钢梁3个横截面、13个纵截面上分别设置监测点,对各方案下钢梁监测点应力与位移进行对比分析,得出各方案对钢梁承载力、局部应力的影响,评选最优方案。监测点布置如图6所示(图中“点3-1”表示纵截面3与横截面1相交的监测点,其余编号以此类推)。

图6 钢梁监测点分布示意

4.1 顶推与分步吊装方案分析

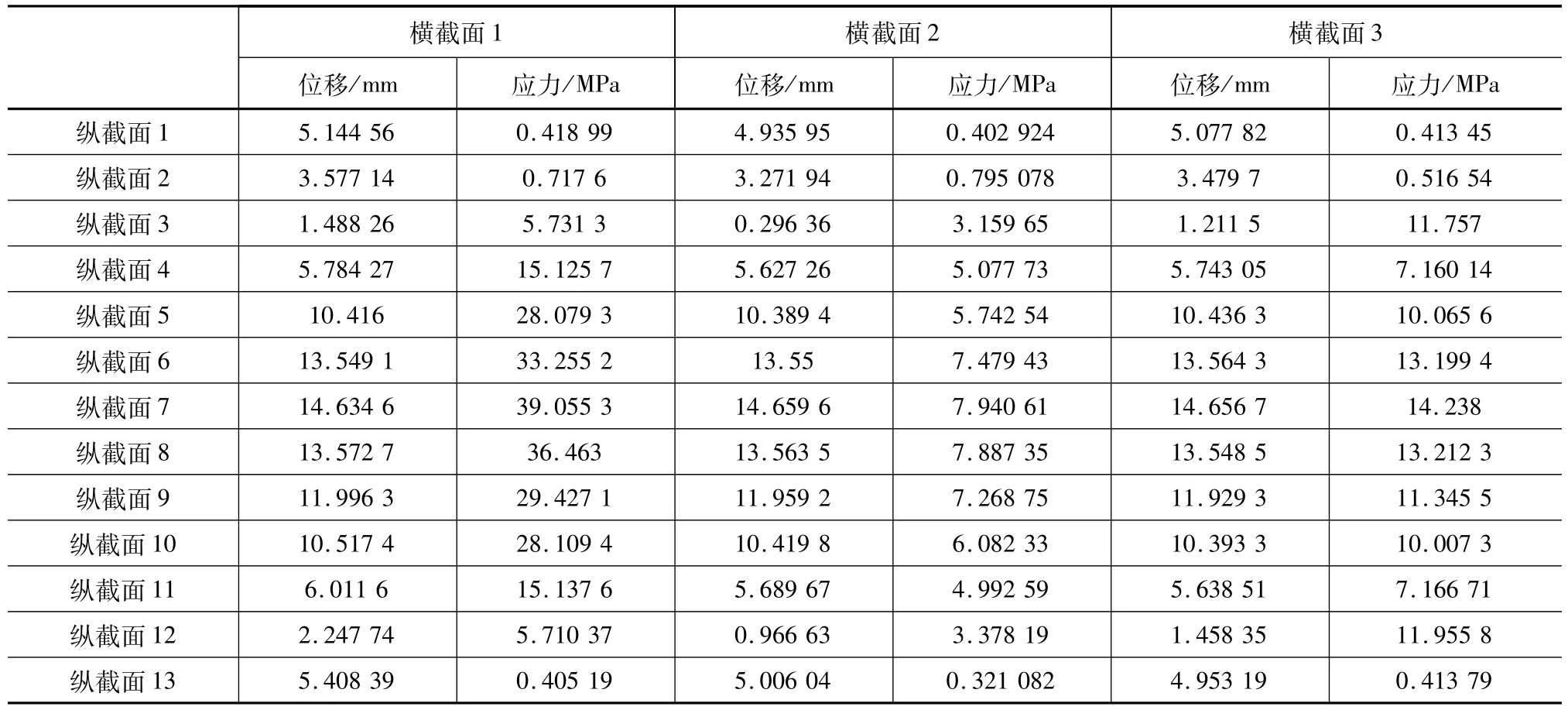

通过数值模拟获得两种施工方案下钢梁上39个截面监测点应力与位移分布。顶推方案监测点数据见表1,分步吊装方案数据见表2。

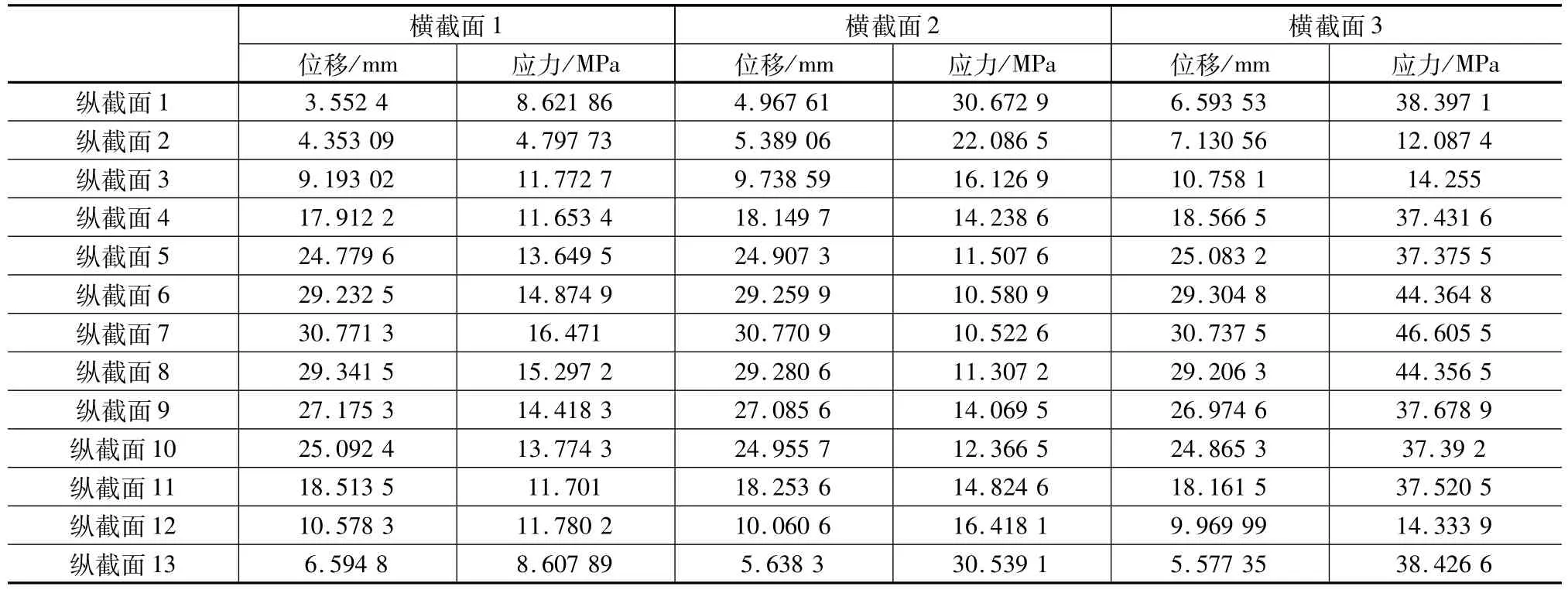

表2 分步吊装方案监测点数据

顶推方案横截面1最大应力为97.4 MPa,横截面2最大应力34.86 MPa,横截面3最大应力92.07 MPa,均在纵截面9部位;分步吊装方案横截面1最大应力39.05 MPa,横截面2最大应力7.94 MPa,横截面3最大应力14.24 MPa,均发生在纵截面7处。从位移看,顶推方案中最大位移均在钢梁推出侧最前端,为109 mm;分步吊装方案最大位移均在钢梁中间截面,为14.6 mm。

综上,在钢梁三个横截面上顶推方案最大应力均是分步吊装方案的2倍以上,最大位移是分步吊装方案的7.4倍。两种施工方案下钢梁均未达到Q345D钢材屈服应力345 MPa。在工程分析中认为小位移或接近零位移对施工安全性更有保障。故分步吊装方案对于钢梁施工过程中减少应力集中、整体应力及位移精度控制均更有利。

为直观对比两种施工方案在钢梁三个横截面上应力、位移变化情况,绘制横截面应力、位移趋势图如图7~图8所示。

图7 顶推与分步吊装监测点应力趋势

图8 顶推与分步吊装监测点位移趋势

由图7可知,在横截面1上顶推方案在点9-1达到最大应力97.4 MPa;分步吊装方案最大应力为39.05 MPa。在横截面2上顶推方案在点9-2达到最大应力34.86 MPa;分步吊装方案在点7-2达到最大应力7.94 MPa。在横截面3上顶推方案在点9-3发生应力集中92.07 MPa;分步吊装方案在点7-3达到最大应力14.23 MPa。顶推方案最大位移为108.9 mm,随着靠近顶推侧而逐渐减小;分步吊装方案最大位移为14.63 mm。两方案在横截面2、3上位移曲线变化与横截面1基本相同。

可见,顶推方案在纵截面9极易发生局部应力集中,短距离内出现30~60 MPa增量变化,对钢梁耐久性及使用性能均有影响;顶推方案最大位移是分步吊装方案的2倍以上。根据钢材特性,施工过程应力越大,在钢材内部产生应力损伤、应力残留的概率越大。

4.2 分步吊装与组合梁吊装方案分析

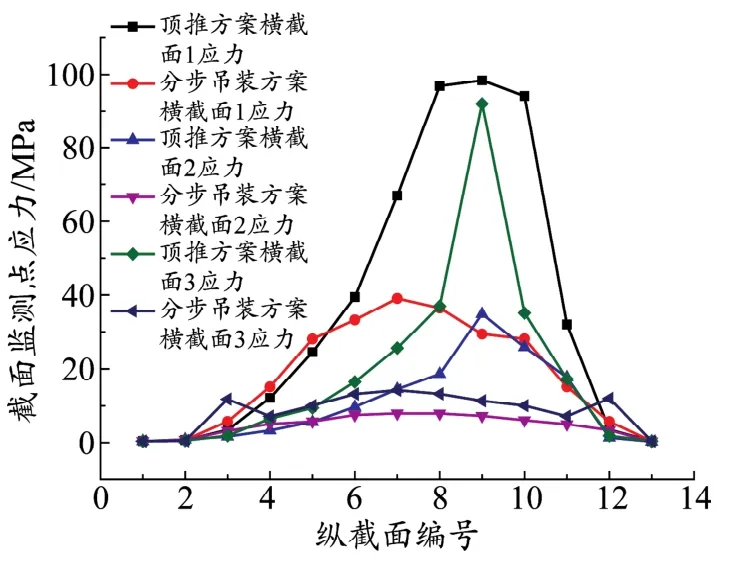

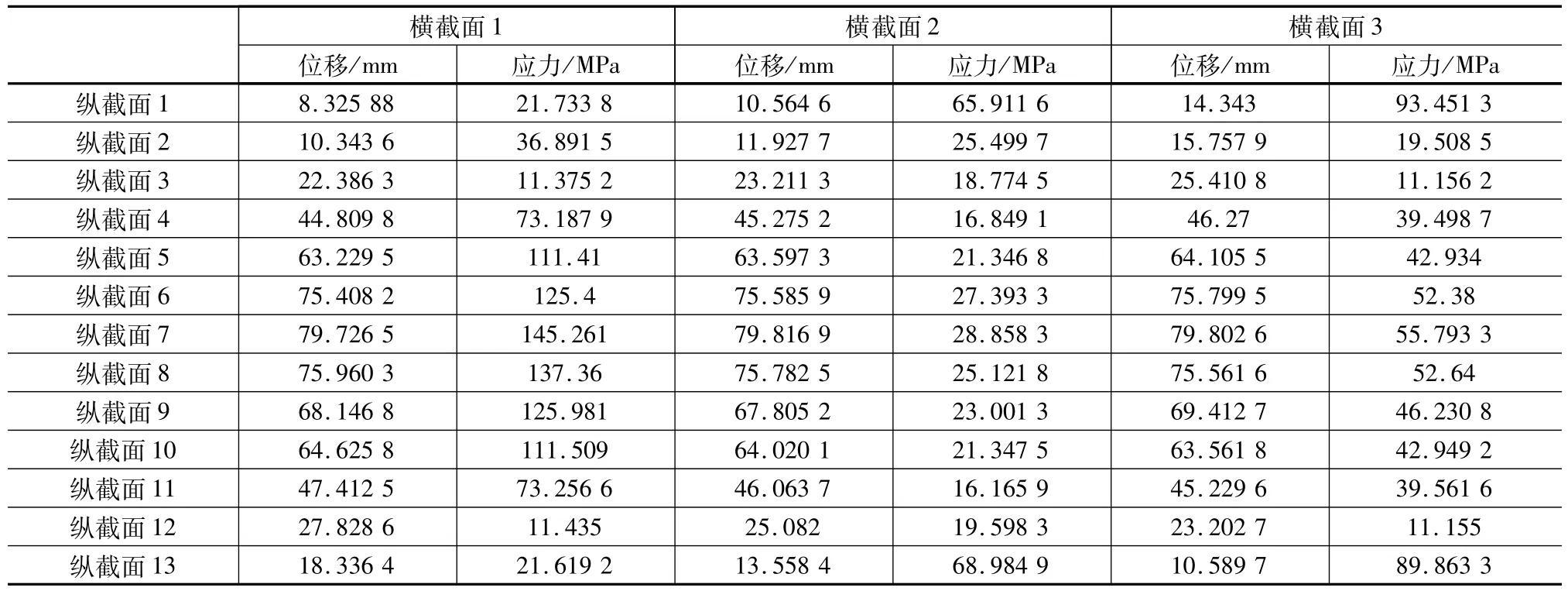

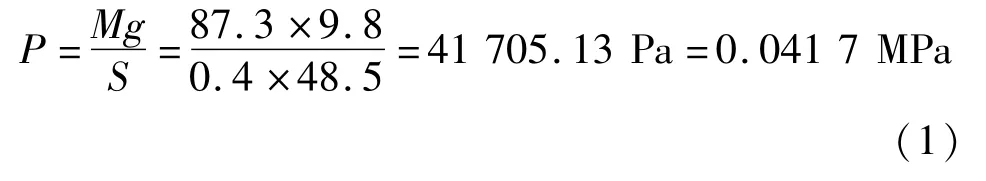

分步吊装的钢梁质量为35 t,组合梁吊装质量约122 t,吊装质量相差近3倍,可认为分析两方案吊装阶段钢梁上应力、位移分布情况意义不大,故对成桥前阶段做静力学分析,选出更优方案。分步吊装方案中全部荷载均由钢梁承担,将桥面板重力转换为均布压力载荷,如式(1),简化分析钢梁应力及位移情况。将式(1)计算得出的均布压力载荷施加于钢梁顶面,得出分步吊装方案成桥前数据如表3所示,组合梁吊装数据如表4所示。

表3 分步吊装方案成桥前监测点数据

表4 组合梁吊装方案成桥前监测点数据

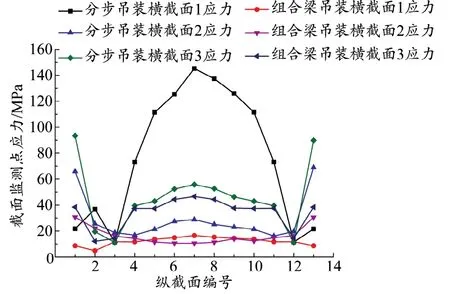

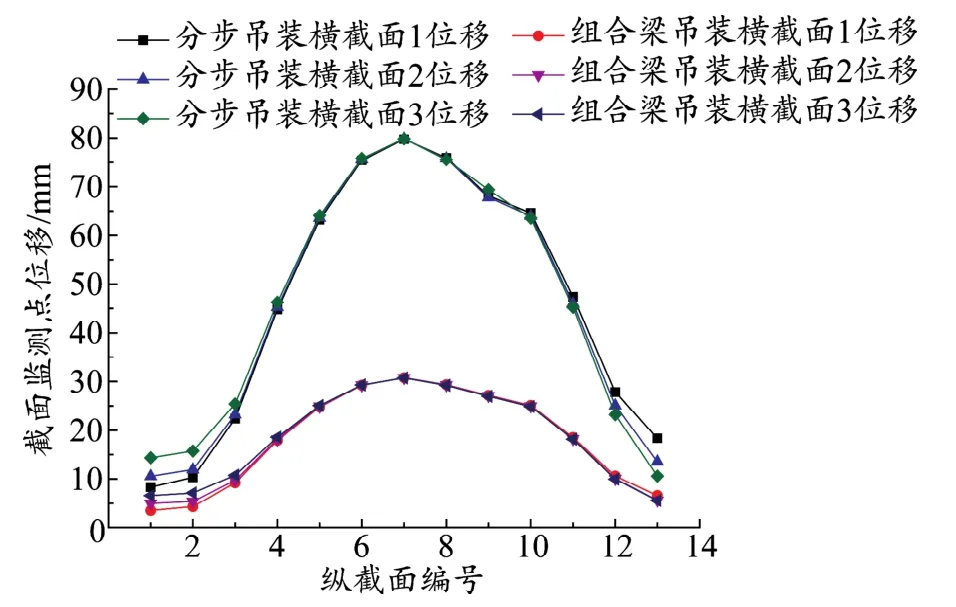

分步吊装方案横截面1最大应力145.26 MPa,发生在点7-1;横截面2应力极大值68.98 MPa,发生在点1-2与13-2;横截面3应力极大值93 MPa,发生在点1-3与13-3。组合梁吊装方案横截面1最大应力16.47 MPa,发生在点7-1;横截面2应力极大值30.5 MPa,发生在点1-2与13-2;横截面3最大应力46.6 MPa,发生在点7-3。分步吊装钢梁各截面应力均是组合梁吊装的2倍以上。两方案最大位移均发生在钢梁中心截面,分步吊装方案为80 mm,组合梁吊装方案为30.7 mm(见图9~图10)。

图9 分步吊装与组合梁吊装应力趋势

图10 分步吊装与组合梁吊装位移趋势

可见,组合梁吊装方案对于成桥阶段削弱钢梁应力集中、增加成桥承载量更为有利。

由应力分析结果可知,组合梁方案可显著降低钢梁上翼缘板的应力,避免局部应力集中。基于钢结构力传递效果,分步吊装方案在两端高强螺栓固定处必发生应力集中,对钢梁承载力有较大影响,组合梁吊装方案无明显应力集中现象。

由位移分析结果可知,同种施工方案在三个横截面上位移变化趋势及位移量近似等同。组合梁吊装方案在避免钢梁局部应力集中、增加成桥使用寿命方面均具有显著优势,最终选定组合梁吊装方案为最优方案。

5 结论

(1)分步吊装方案相较于顶推方案可有效抵抗钢梁变形,在整体应力控制、削减局部应力及施工位移精度控制上都具有显著优势。

(2)成桥前阶段组合梁方案较分步吊装方案可显著削弱钢梁整体所受应力,减小钢梁上各点应力、位移量,避免局部应力集中。

(3)运用ABAQUS有限元分析可为项目方案评选提供数据支持,对于制定合理高效的施工方案具有指导意义。