泵送聚丙烯纤维混凝土配合比设计及工作性能优化

2021-04-27霍志刚张超兵

霍志刚 张超兵

(1.中铁六局集团有限公司 北京 100036;2.中铁六局集团太原铁路建设有限公司 山西太原 030013)

1 引言

目前,聚丙烯纤维混凝土主要应用于桥梁工程的混凝土路面、梁体桥面系,房建工程地下室底板、顶板及高层建筑基础大体积混凝土中[1]。

对于聚丙烯纤维或聚丙烯纤维网混凝土,其抗折、抗裂、抗疲劳以及耐磨损性优于普通混凝土,但由于纤维的加入,混凝土粘聚性大幅增加,导致混凝土工作性能大幅下降。

某新建铁路联络线工程,隧道总长6 km,为明挖隧道结构,采用放坡+钻孔灌注桩+钢支撑支护体系。隧道净宽11.2 m,净高9.68 m,为曲墙带仰拱衬砌断面,设计时速为200 km。隧道主体混凝土采用C35聚丙烯纤维网混凝土,聚丙烯纤维网的设计掺量为0.9 kg/m3。

2 纤维原材料

混凝土用聚丙烯纤维应符合(GB/T 21120—2018)中技术要求,抗拉强度应大于 500 MPa[2]。聚丙烯纤维网外观如图1所示。

图1 聚丙烯纤维网

由于聚丙烯纤维在工程施工中得到越来越多的应用,往往有些不法厂商以次充好,从中牟利。

聚丙烯纤维由纤维级原生聚丙烯原料与专用助剂复合而成,而劣质纤维一般由粉料或再生料和普通纺织用助剂复合而成。劣质纤维遇水后分散作用差,在混凝土中主要以簇状聚集,如图2所示。因此其对混凝土抗裂及抗折性能的改善作用大打折扣。而优质聚丙烯纤维在混凝土中可以均匀分散,充分发挥抗折能力强、抗裂性好、抗疲劳及耐磨损作用,如图3所示。

图2 劣质纤维簇状分布

图3 优质聚丙烯纤维均匀在混凝土中分布

由于受工地实验室检测条件及能力的限制,大多不能进行聚丙烯纤维各项性能的检测,而仅通过目测对聚丙烯纤维的优劣性难以鉴别,在此介绍几个简易快捷的鉴别方法。(1)水浴对比法:由于聚丙烯纤维比水轻,可取500 mL水放入两个水杯中,分别加入一定数量的纤维,搅拌10 s后进行观察。合格的聚丙烯纤维分散均匀,悬浮于水中;劣质者不能均匀分散或以团状、簇状悬浮于水中或下沉至水底。(2)气味鉴别法:聚丙烯纤维环保,无味、无刺激;劣质纤维有污染,味浓且刺激性强。

3 混凝土配合比设计及工作性能优化分析

3.1 技术难点

聚丙烯纤维网混凝土要求聚丙烯纤维网均匀地分散于混凝土拌合物中,由于其对混凝土的网织束缚作用使得浆体粘聚力大幅增加,导致混凝土发沉、发粘,流动性、可泵性大幅下降。

如果仅靠增加减水剂掺量,提高引气组分,虽然能使混凝土粘聚性有所降低,但其流动性和可泵性改观并不明显。如果掺量过大,易导致混凝土出现泌浆现象,无法实现性能兼顾,且实体结构物还会出现砂线、蜂窝麻面等现象,如图4所示。

图4 混凝土外观的蜂窝麻面及砂线

3.2 原因分析及寻找突破口

在混凝土中,浆体量以及砂率的大小对混凝土的工作性能影响很大,适当增加浆体用量以及适宜的砂率可有效改善混凝土流动性和可泵性,但浆体量的增加会导致混凝土体积稳定性降低[3],增加混凝土出现裂缝的几率。这与添加纤维用于提高混凝土抗裂性能的宗旨相违背,因此不采取增加浆体用量的措施。

聚丙烯纤维网加入后,其网织束缚作用使得浆体粘聚力大幅增加,是导致混凝土内聚力增加、粘聚性过大、不满足泵送施工的根本原因。因此必须采取相应手段,使得加入纤维后的浆体粘聚力与未加纤维的浆体粘聚力相当,从根本上解决问题。

3.3 配合比设计及工作性能优化

目前,对于混凝土粘聚性并无相应的检测方法或具体的卡控指标,仅在混凝土坍落度试验完成后,通过人为观察坍落扩展状态进行感性判定[4]。对于经验不足的检测人员,很难去判断混凝土拌合物状态是否适用于现场泵送施工。

因此在配合比设计时,首先通过改善浆体工作性能,再结合倒置坍落度筒排空试验[5]、坍落度及含气量试验结果共同对该配合比的混凝土工作性能进行验证。

3.3.1 浆体性能的改善

结合该配合比设计难点,在不改变浆体及纤维比例的前提下,结合外加剂复配技术,通过改善浆体流动度及粘度,使得浆体性能满足要求。

参照GB/T 8077—2012中“水泥净浆流动度”试验方法[6],对净浆浆体流动度进行检测;参照Q/CR 596—2017对浆体粘度进行检测[7]。

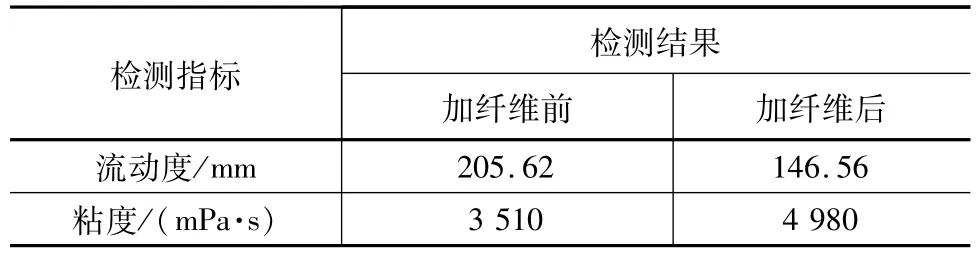

在纤维加入前后,对浆体流动度及粘度性能的影响进行分析,检测结果如表1所示。

表1 浆体流动度及粘度检测结果对比

浆体组分包括胶凝材料、水和外加剂、一定的含气量。结合浆体各组分的作用,要提高浆体的流动度、降低浆体粘度,可以从几方面考虑:(1)改善胶凝材料颗粒粒型及粒径分布[8];(2)适当提高减水剂的减水率;(3)增加浆体含气量。

对于胶凝材料,由于粉煤灰的形态效应及其优越的填充效应[9],可采用单掺粉煤灰,通过适当增加粉煤灰掺量来改善浆体工作性能。对于增加减水剂减水率及浆体含气量措施,则需要通过调整减水剂配方来实现。

因所用粉煤灰为Ⅱ级粉煤灰,需水量比为98%,烧失量2.1%、细度23%。结合粉煤灰的品质,综合考虑其对强度的影响,粉煤灰掺量由原来的20%提高至30%。

对于减水剂的复配,本文在3.3.2章节中详细分析。

对于浆体含气量,参照砂浆含气量测定的方法进行检测[10]。适当提高浆体含气量,结合混凝土强度考虑,将含气量控制在4%~6%之间,使浆体更加松软、柔和,同时增加了浆体的饱满度,以此达到降低浆体粘度的目的。

通过以上措施,浆体流动度提高至198.86 mm,浆体粘度降低至3 430 mPa·s。

3.3.2 减水剂复配

聚羧酸减水剂主要组成成分包括减水组分、保坍组分、调凝组分、增稠组分、引气组分等[11]。

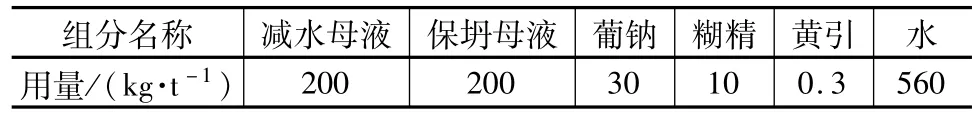

优化前减水剂调凝组分采用葡钠、引气组分采用黄引、增稠组分采用糊精,其配方如表2所示。

表2 优化前减水剂配方

减水剂配方调整主要从以下几方面考虑:(1)适当增加减水率;(2)适当增加引气;(3)降低混凝土粘度;(4)增加混凝土柔和度。

增稠组分主要包括纤维素、糊精等,用于改善混凝土泌浆及离析现象,增加混凝土粘聚性[12]。鉴于此次配合比设计及优化主要是为了降低聚丙烯纤维混凝土的粘聚性,因此,在减水剂复配时,去掉其增稠组分。

增加减水率可通过调整减水母液及保坍母液的比例,并稍提高两种母液的总掺量来实现。

提高含气量可使用引气效果更好的科莱恩引气剂替换黄引,并稍提高其用量来实现。

对于混凝土流动性和柔和程度的改善,虽然可以通过提高混凝土含气量来实现,但是过高的含气量会对混凝土力学性能带来很大的负面影响,因此在此次减水剂优化中,首次使用了新产品“聚羧酸伴侣”,如图5所示。

图5 聚羧酸伴侣

聚羧酸伴侣为一种粘稠、均匀的黄褐色液体,采用淀粉为原料制备的新型功能型母液,将其加入聚羧酸减水剂后,可提高减水剂的适应性、降低敏感度并改善混凝土的流动性和柔和度。

通过试配调整,最终确定减水剂配方,如表3所示。

表3 优化后减水剂配方

3.3.3 效果评价

通过胶凝材料组成比例的调整、含气量的适当增加、减水剂的复配等措施,优化后的聚丙烯纤维混凝土工作性能明显得到改善。如图6~图7所示,坍落度为230 mm,含气量为4.6%。

图6 混凝土出机状态

图7 混凝土坍落扩展度试验

对于混凝土可泵送性能,在配合比设计和优化时,采用坍落度筒倒置排空试验进行度量和卡控。优化配合比后的混凝土排空时间为8 s,适用于泵送工艺施工。

经28 d、56 d试验,混凝土强度、耐久性试验结果满足配制强度及耐久性要求。

经现场施工验证,该配合比下的混凝土工作性能优良,有良好的流动性,不泌水,泵送顺畅,保障了后期工程的顺利施工和工程质量。现场施工如图8~图9所示。

图8 混凝土浇筑现场

图9 拆模后的混凝土外观

4 结束语

由于混凝土组成较为复杂,且不同组分在混凝土中的不同作用导致混凝土各项性能的差异。本文采用提高粉煤灰掺量、适当增加混凝土含气量、降低浆体粘度、调整减水剂组分等措施,圆满解决了聚丙烯纤维网混凝土不易于泵送的施工技术难题。

对于混凝土各项性能的塑造和优化,应紧密结合现场,在满足工作性能的前提下兼顾经济性。实践证明,科学施工、严格管理、控制得当是优化配合比的前提和关键。