城铁车辆复合出风技术设计与实现探究

2021-04-26肖占

肖占

(上海轨道交通设备发展有限公司,上海 200245)

对于多数城铁车辆,由于车辆限界小而车辆内顶要求高,车顶单元式空调机组和送风道的高度尺寸受限,导致风道的送风速度较高,车内送风格栅的出风速度也较高,同时,地铁车辆的乘客多数为站立位,因此,在乘客头顶形成的“吹冷感”比较明显,影响了乘客的乘坐舒适度,甚至引起乘客投诉。

随着技术的发展,客室气流舒适性要求越来越高,走在城市轨道交通行业技术前列的上海地铁业主已经要求新采购的车辆探索新型的客室内送风方式,以减缓“吹冷感”进而提高客室乘客舒适性。如近期上海地区新建设的三条全自动驾驶列车均要求开展客室复合出风设计,即“客室空调出风方式采用侧出风和顶部出风的复合出风设计”。

1 复合出风技术理论分析

1.1 一般车辆空调送风技术

经过空调机组处理后的冷风,通过送风风道、客室顶板两侧的格栅送入客室内。格栅出风直接吹在站立乘客的头顶上,如果送风均匀性不好,局部格栅的出风风速过大,将给乘客带来过冷的吹冷感觉,即形成“吹冷感”。

1.2 三种复合出风技术分析

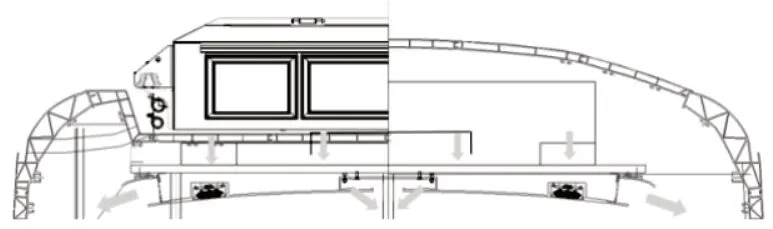

(1)复合出风技术一(图1)。内装顶板采取弧线形设计,借助两侧低中间高的交错设计,实现中间和两侧的送风。因调整了送风角度和方向,送风气流不直接吹向车辆纵向中线两侧的站立区乘客,减少了“吹冷感”;风吹向两侧的玻璃,考虑到大多数回风途径侧顶板与侧墙的间隙,该方案会增加送风短路的程度。为了提高客室气流组织的均匀性,中顶板中部要求设置送风,这样的设计不美观,且中间容易积灰不利于维护和维修。同时,风道结构相较于成熟平台车型也需变化,增加中部的送风风道。

图1 复合出风技术一

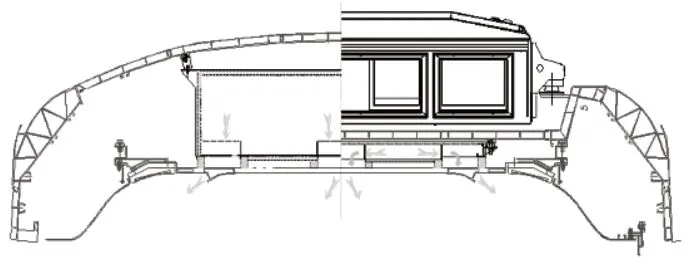

(2)复合出风技术二(图2)。两侧的出风形式和技术一基本相同,使冷风吹向侧墙,避免吹到中间站立乘客的头部;同时,中间顶板设置送风孔板,为中间站立乘客送风,送风孔板可以使气流速度大大降低,有效解决格栅送风方式中的站立乘客头部的吹冷感,并有利于整个室内气流的均匀。送风主风道结构同样需要变化,须增加中部送风的风道,与当前常规风道不同。因为孔板的设置势必增加送风装置的阻力,一般增加10%以上,进而增加空调机组的风机静压压头,不利于风机的选型,势必增加了空调机组选型及设计的难度,造成空调系统的初始采购、运营和维修成本增加。

图2 复合出风技术二

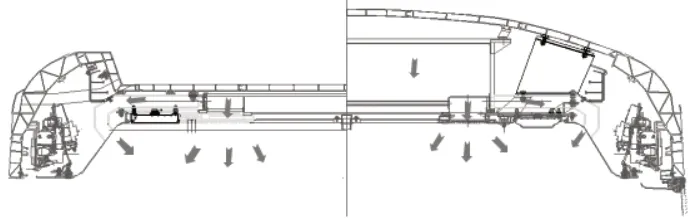

(3)复合出风技术三(图3)。送风形式由中间送风及侧向送风组成,中间送风格栅为传统方式位于中顶靠近灯具侧,侧送风通过主风道引出的支风道,引风至内装侧顶板位置,再从侧顶板上部的长圆孔射向客室。侧向出风分流主风道的风量,从而降低中间格栅出风的风速,减少站立区乘客头部的“吹冷感”;同时,在门区设置侧出风,增加门区送风量,可以有效提高人员集聚较多的门区的热舒适性。该方案易于实现,对新造车辆直接增加支风道即可,作为旧车改造也是可行性较高和成本较低的。文献[4]通风数值仿真方法研究过相同侧出风结构,1.7m 处整体的热舒适感有优势。

图3 复合出风技术三

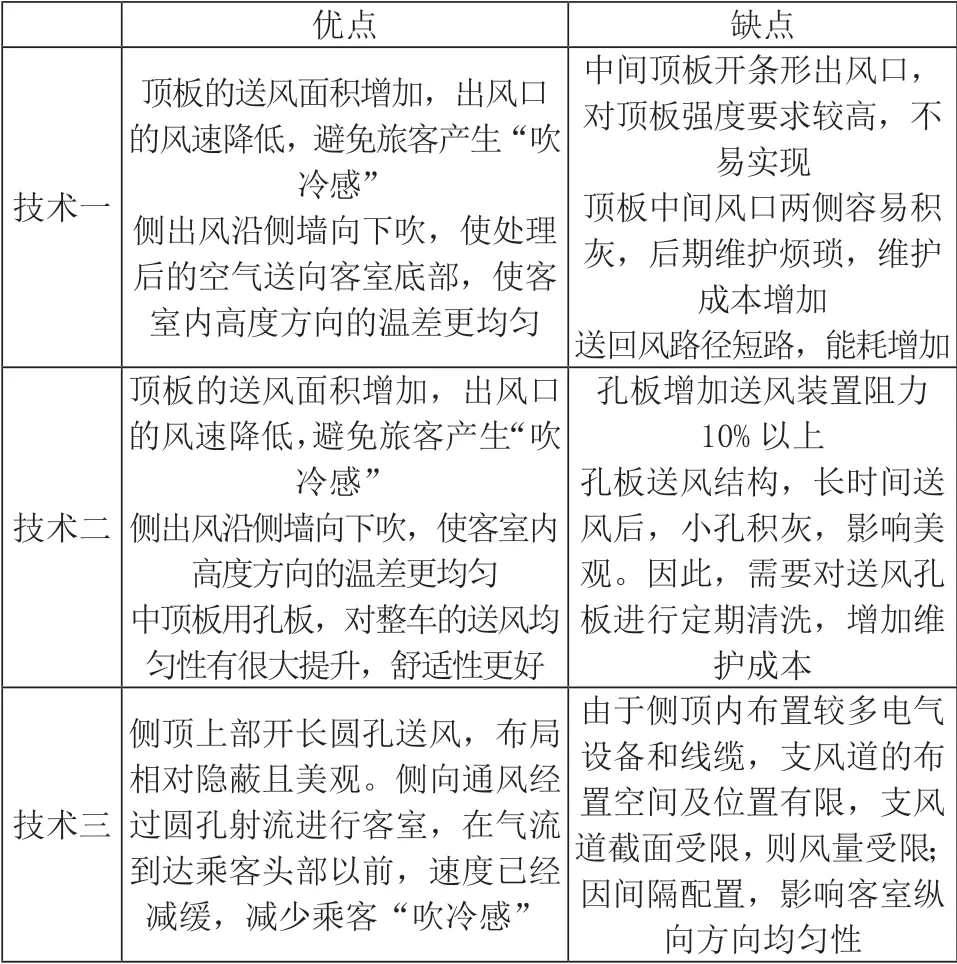

三种复合出风技术的优缺点对比如表1 所示。

通过客室气流组织、吹冷感、外观、维护难度和成本等方面综合分析对比,技术三在传统通风技术基础上增加侧向送风,且侧向出风位置位于侧顶活门上部,便于安装维护,侧送风风道隐藏于侧顶板内部比较美观;中顶通风与传统通风形式相同,平台成熟,通过侧向送风分流后,减少了顶部格栅出风口的风速,达到减少乘客“吹冷感”的目的。同时,侧向的射流对中间送风进行了补充,增加了侧面出风方向有利于阻止客室中心大涡流的产生,提升整车送风的均匀性。

表1 三种复合出风技术的优缺点对比

2 复合出风技术设计

上海15 号线地铁车辆基于长客股份成熟的城铁A 型车平台,应用了技术三的复合出风设计。客室风道包括主风道、机组下面的矮(副)风道和侧送风的支风道。其中主风道和矮风道采用12mm 厚铝箔复合板材料,支风道采用铝合金管外部粘贴隔热材的方案,风道采用封闭式结构。

考虑到侧顶板内部空间有限,且已经布置了较多数量电气设备等限制因素,支风道采用外截面尺寸为270mm×60mm的矩形截面支风道,头车设置共12 根,中间车设置共13 根。

3 数值仿真与实验分析

3.1 气流组织的评价指标

参照相关行业规范的要求,城铁车辆客室内的气流组织评价指标主要为:舒适区(距离地板布以上1.1 ~1.7m 空间)任意两点温度≤3℃;送风口风速1 ~3m/s,舒适区微风速≥0.07m/s,夏季舒适区微风速≤0.5m/s,地铁车辆可以放宽至0.7m/s。

3.2 数值仿真分析

详细图纸设计完成后,通过CFD 仿真分析,验证复合出风技术的送风效果以及对客室内气流组织均匀性的影响。

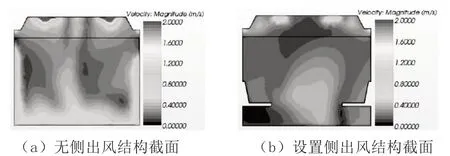

选择外温35℃(制冷额定设计工况)中间车的自动制冷工况为例进行分析。AW0 载客量工况下,从图4 可以看出,侧出风结构明显分流了格栅的送风量,降低了格栅送风速度,进而降低了1.7m 区间即乘客头部区间的微风速在0.35m/s左右,避免“吹冷感”产生。

图4 有无侧出风结构部分的垂直截面速度分布

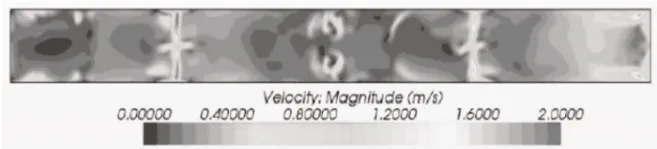

乘客头部区间1.7m 水平截面的速度分布云图(如图5)显示,送风速度除个别部位外,绝大部分已经降低到0.5m/s以下,表明有效缓解了“吹冷感”问题。图中客室长度方向近1/4 位置、1/2 位置和3/4 位置客室内气流流速较高,是因为这些位置为远离机组方向风道的端部位置,静压较大,送风量较大,则相应的送风速度也会较大一些,这些部位一般通过风道内增加隔板等措施来优化。舒适区1.1m 水平截面的速度分布云图和温度分布云图表明,整体气流组织和温度分布较为均匀。

仿真计算表示,0.1 ~1.7m 的舒适区内,AWO 载客量工况下客室平均温度为26.9℃≤27℃,客室水平温差1.7℃≤3℃,客室垂直温差0.5℃≤3℃,平均微风速0.28m/s ≤0.5m/s,最 大 微 风 速0.4m/s ≤0.9m/s;AW2 载 客量工况下,客室平均温度26.9℃≤27℃,客室水平温差7.7℃≤8℃,客室垂直温差2.8℃≤8℃,平均微风速0.28m/s ≤0.5m/s,最 大 微 风 速0.4m/s ≤0.9m/s;AW3 载 客量工况下,客室平均温度为29.9℃≤27℃,客室水平温差为7.6℃≤8℃,客室垂直温差为3.4℃≤8℃,平均微风速0.21m/s ≤0.5m/s,客室最大微风速为0.37m/s ≤0.9m/s。平均温度、水平截面温差、垂直截面温差、微风速等舒适性指标均满足主要评价指标要求,即表明上海15 号线的侧出风结构对客室均匀性的影响在可接受范围内。

3.3 气候试验分析

本项目于2020 年4 月下旬在长客股份客车厂的国家热工实验室进行了整车空调系统气候试验。本文选择通风性能试验和额定制冷工况的试验结果进行了简要分析。

3.3.1 通风性能试验

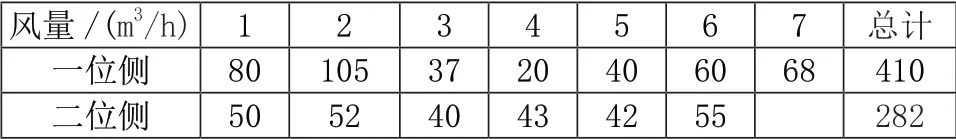

正常通风模式下,中间车的13 个侧出风口测得的送风量如表2 所示。

表2 中间车各侧出风口测量风量

图5 中间车夏季AW0 载客量1.7m 水平断面速度分布

侧出风风量总额占比总送风量的7%,中间车总送风量为10045m3/h。

结果表明,本项目应用的侧出风结构每个出风口的风量在50m3/h 左右,个别出口存在偏差,布置在风道端部的侧出风口出风量较大一些,布置在空调机组下部矮风道的侧出风口送风量小一些,也反映了侧出风的风量受到主风道结构形式及位置的影响。

本项目测量的总送风量相较于未设置侧出风结构的车厢总风量降低5%左右,说明增加侧出风结构后,稍增加了整个送风装置阻力。

该通风模式下的微风速测得最大值0.27m/s ≤0.5m/s,微风速满足要求。

3.3.2 外温35℃制冷工况试验

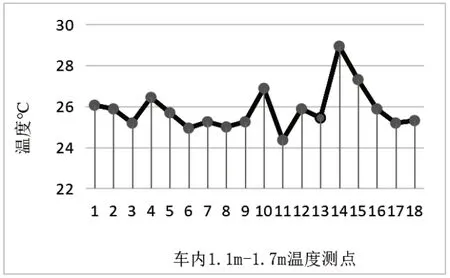

额定制冷工况:外温35℃,环境湿度70%RH,室内目标温度27℃,目标湿度≤65%RH 自动制冷。AWO 载客量工况下客室平均温度为26.9℃≤27℃,客室内温差最大值2.7℃≤3℃,见图6。AW2 载客量工况下客室平均温度为26.15℃≤27℃,客室内温差最大值2.94℃≤3℃。复合出风技术的应用没有产生较大的温度波动,整车温度均匀性仍满足设计要求。

图6 中间车舒适区各测点温度

4 结语

根据地铁运营方关于城铁车辆空调复合出风的功能需求,本文通过三种复合出风技术的理论分析,选定综合最优方案进行实车设计应用,随后进行CFD 仿真分析和试验分析,得出以下结论:(1)该复合出风技术具备在当前空间紧凑的A 型城铁车辆应用。(2)复合出风技术可以有效降低顶部送风的风速,减缓乘客头部的“吹冷感”,提高客室内舒适区的气流和温度均匀性,减少送风短路,提高送风及能源利用率。(3)复合出风技术的应用会增加送风装置的总体阻力,稍微降低总体送风量。

从试验数据可以得出,各个侧出风口送风量存在一定程度偏差,如何提高侧出风口送风量均匀性,将是下一步的研究方向。