盾构在粉砂及淤泥地层掘进过程中的管片上浮原因分析及控制

2021-04-25刘剑锋

刘剑锋

(杭州市地铁集团有限责任公司,浙江杭州 310000)

0 引言

盾构法隧道的管片成型安装质量的好坏,直接影响隧道线型是否满足设计轴线和建筑界限的要求[1]。出现隧道管片位移现象,主要表现为管片上浮,因受到工程地质、衬砌背后注浆质量、盾构姿态等原因的影响[2]。解决管片上浮问题一直是盾构隧道施工过程中质量控制的关键所在。此类问题会影响盾构隧道管片的工后高程、隧道走向和净空,也给隧道带来防水隐患和安全隐患,影响工程的质量。如果与设计高程相差过大,就要采用各种方法对其调整,还会增加工程造价,造成浪费[3]。为此,盾构掘进中及时分析管片上浮原因并控制其上浮量,是施工过程中需要重点处理的问题。

1 概述

本文结合某地铁区间隧道前300 环成型管片上浮情况作为样本案例,作者通过理论和现场实际综合分析,总结出部分应对管片上浮的有效施工措施,作为对盾构施工在相关地层条件下的参考。

该隧道前300 环穿越的地层主要为依次是②4层砂质粉土、③5层粉砂夹砂质粉土、③7层砂质粉土、⑥1层淤泥质黏土夹粉土。

2 管片上浮情况

组装完成后的管片在脱出盾尾过程中受盾构姿态纠偏、螺栓复紧不及时等影响会发生上浮,脱出盾尾后在地层浮力下也会发生上浮,管片理论上浮量=稳定后的成型隧道管片高偏-拼装时管片高偏,实际施工过程中,对每一环拼装的管片进行高偏测量存在一定难度。本文采用的管片上浮量数据为实测的管片高偏减去对应环的盾构垂直姿态,不排除存在小量的误差(0~20mm之间),但基本可以反映隧道上浮的整体情况。

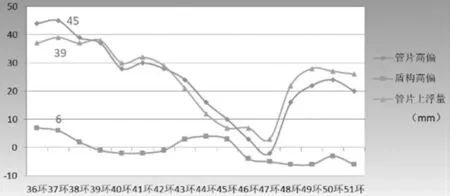

图1、图2 分别为区间左线36~51 环、145~160 环管片实测高偏、盾构姿态及上浮量曲线图。36~51 环盾构掘进地层为上部②4层砂质粉土、下部③5层粉砂夹砂质粉土,最大上浮量为39mm,平均上浮量25mm,大部分数据在控制范围以内。145~160环盾构掘进地层为上部③5层粉砂夹砂质粉土、下部⑥1层淤泥质黏土夹粉土,最大上浮量59mm,平均上浮量43mm,成型隧道的轴线基本上在可控制的范围以内。

图1 36~51 环管片实测高偏、盾构姿态及上浮量曲线

图2 145~160 环管片实测高偏、盾构姿态及上浮量曲线

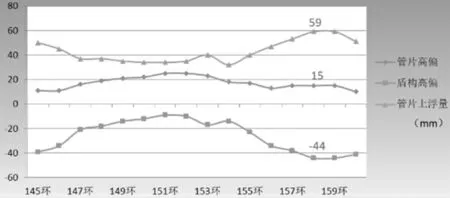

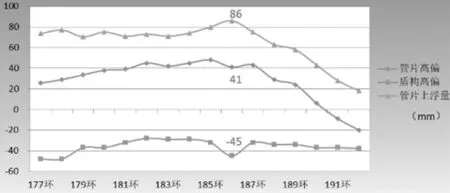

图3 、图4 分别为区间左线113~128 环、177~192 环管片实测高偏、盾构姿态及上浮量曲线图。113~128 环掘进地层为上部③5层粉砂夹砂质粉土、中部③7层砂质粉土、下部⑥1层淤泥质黏土夹粉土,实测管片最大高偏128mm,平均值100mm,最大上浮量108mm,平均值70mm,此段地层管片上浮量较大,且成型隧道管片存在超限情况。177~192 环掘进地层为上部③5层粉砂夹砂质粉土、中部③7层砂质粉土、下部为⑥1层淤泥质黏土夹粉土,实测管片高偏最大值48mm,平均值29mm,最大上浮量86mm,平均值65mm,管片上浮量依旧较大。

图3 113~128 环管片实测高偏、盾构姿态及上浮量曲线

图4 177~192 环管片实测高偏、盾构姿态及上浮量曲线

113~128 环出现成型管片超限情况后,项目采用压低盾构姿态的方式进行掘进,145~192 环采用垂直姿态控制在-30mm 左右,都在设计轴线以下,以此抵消部分管片上浮量,测试管片高偏都在合理范围内,但管片上浮量依旧较大。190 环之后,现场除了适当降低掘进过程中姿态外,还通过提高浆液稠度、调整注浆点位、跟进二次注浆等综合措施,使成型管片上浮量控制在40mm 以内,设计轴线和管片轴线的偏差减小,成型管片质量得到较大的改善。

通过对区间不同地层的管片实测高偏及上浮量数据分析得出,盾构在③7层砂质粉土、⑥1层淤泥质黏土夹粉土中掘进会出现上浮量较大的现象,如不及时采取有效措施,一方面出现成型管片轴线偏差过大,甚至超限,另一方面管片大幅上浮,严重影响成型管片质量,出现管片错台和渗漏水等病害。

3 原因分析

通过对该区间前300 环不同地层的管片实测高偏及上浮量数据分析,结合现场施工情况,管片出现明显上浮的主要原因如下:

(1)管片拼装完成后,盾构开始推进,这个过程中管片螺栓复紧不及时,拼装完成的管片脱出盾尾后因螺栓连接不紧缺少束缚力出现明显上浮。

(2)现场采用同步注浆,浆液为惰性浆液,因为惰性浆液需要的初凝时间相对较长,在自然状态下形成强度需要3d 左右时间,因为浆液初凝需要的时间长、形成强度的时间相应变长,导致不能及时对成型管片形成束缚力,造成管片上浮;另外一方面的影响是机器掘进振动、隧道内电瓶车的运行振动,浆液材料还没完全凝固,容易出现被挤到隧道底部或地层其他间隙位置,从而增加管片的上浮现象[4]。

(3)盾构穿越地层含水率高、渗透系数高,通过对隧道不同地层的上浮量数据分析得出:上浮量相对较小是在②4层砂质粉土、③5层粉砂夹砂质粉土中,而上浮量变大是在③7层砂质粉土、⑥1层淤泥质黏土夹粉土中,造成隧道管片上浮的主要原因之一是因为地层含水率。

4 措施

(1)在管片拼装到脱出盾尾过程中,对管片上浮量进行精确测量,详细了解管片从拼装到脱出盾尾稳定后的上浮量数据。

(2)优化同步注浆点位,建议以盾构上部两个注浆点位注浆为主,同时观察地表沉降监测数据变化。

(3)对浆液强度、胶凝时间、浆液稠度及固结收缩率等指标进行配比实验,可适当加入促凝剂来或水泥降低胶凝时间,以减小浆液形成强度的时间,使同步注浆浆液及时对成型管片形成束缚力。

(4)管片上浮后,隧道上部注浆壁变薄,影响管片防水效果,根据地表监测数据反馈情况进行多次少量二次补浆(以上部点位为主),上浮量较大时建议每5 环或者10 环(脱离盾尾至少5环后)做一道环箍注浆。

(5)如果采取上述措施后,效果仍不理想,可采用如下方法,调整盾构推进轴线至设计轴线下方,保持在一定数值,以此抵消管片衬砌后期的上浮量[5]。

(6)及时掌握管片姿态及盾尾间隙,将管片姿态尽量调整到设计轴线上,尤其关注成型隧道坡度情况,可通过加拼转弯环或“贴片方式”(通过管片上粘贴石棉纸来调整管片楔形量,以达到调整管片姿态的目的)调整管片坡度及盾尾间隙。

5 结语

通过对该区间盾构隧道管片上浮原因分析与排查,得出管片上浮的主要影响因素。现场通过适当降低掘进过程中姿态,提高浆液稠度、调整注浆点位、跟进二次注浆等综合措施,使得本区间隧道190 环之后成型管片轴线整体在可控范围内,上浮量有明显减小,管片质量得到明显提高,为类似工程环境下对盾构隧道轴线控制及管片质量控制可起到借鉴作用。