挂篮反力架预压施工技术在高墩大跨连续刚构桥工程中的应用

2021-04-25龙刚

龙刚

(四川公路桥梁建设集团有限公司,四川成都 610041)

刚构桥施工考虑到墩高度和跨度均较大的特点,通常采用的是挂篮施工工艺。挂篮为关键装置,其需承受包含施工荷载、结构自重在内的多重作用,需在结束挂篮拼装工作后,再对其采取预压处理措施,通过此途径检验在等效荷载的施工条件下挂篮的受力特性以及稳定状态,同时消除非弹性变形,较为准确地测定弹性变形量,供后续施工参考。

1 工程概况

某特大桥全长1072m,上部结构为(88+4×160+88)m 六孔预应力混凝土连续刚构,箱梁根部高度9.5m,梁底按1.8 次抛物线变化。单个T 构共包含19 对梁块,墩顶块长14m,边跨、次边跨及中跨合拢段三部分的长度分别为2.0m,边跨现浇直线段长6.87m。主桥悬臂浇筑施工环节采用的是业内较为主流的菱形挂篮施工技术,按要求制作挂篮并将其拼装到位,予以预压处理。

2 预压荷载的分析与确定

混凝土浇筑施工过程中,2#梁段的受力达到最大状态,出于安全层面的考虑,将2#梁段作为控制梁段。

关于各部分重量的确定,主要有如下几方面:

挂篮悬吊重20.3t。

挂篮模板重17.5t。

钢筋混凝土自重:68.03×2.6=176.8t。

作业人员及机具的总重:2.0kN/m2,计5t。

浇筑及振捣的荷载:4.0kN/m2,计10t。

计算后确定荷载的总量,即229.6t,预压加载系数取1.2,为便于分析预压取280t。

3 挂篮预压方法的对比分析与选择

(1)张拉钢绞线预压法。基本特点在于施工时间较短,作业较为便捷,受力可以得到有效的控制,全过程中的灵活性较强;但局限之处在于承台施工受工序的限制性作用较强,即必须将反力承力预埋件设置到位后,才可以施工承台;此外在高墩施工中,对钢绞线的需求量较大,易影响项目的经济效益。

(2)水箱预压法。水箱为关键的作业装置,应当根据设计要求精准制作水箱,此时施工难度有所增加,但可以较为直观且准确地呈现出混凝土的分布特点。

(3)砂袋预压法。在高墩施工环境中,操作的复杂度较高,对作业人员的技术水平提出较高的要求,同时天气条件所带来的影响较为明显,即在恶劣天气下预压作业将被迫受阻,因此可行性欠佳[1]。

经前述分析后,发现所提的三种方法均存在不同层面的局限性,并非高墩挂篮预压施工的首选方法。对此从技术可行性、施工安全性、经济效益性等方面展开对比分析,认为反力架预压的方法具有可行性,可以将其应用于高墩挂篮预压施工中。在反力架预压法的应用过程中,制作结构合理、受力稳定的反力架,将其锚固至已浇筑的混凝土中,适配液压千斤顶,利用该装置将反力架连接至底篮受力纵梁分配梁处,在该配置关系下施加反力,从而实现对挂篮的预压作业。全过程的操作较为便捷,加载力可控性较好,也无须在材料、人工等方面投入过多的成本。

4 反力架预压技术的应用要点分析

4.1 反力架预压设计

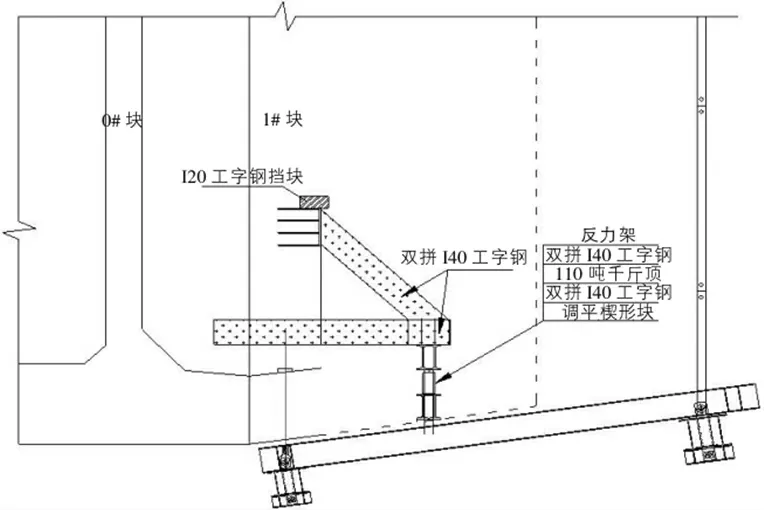

反力架预压结构,如图1 所示。其中水平梁和托梁两部分均选用的是双拼I40 工字钢,于工字钢正上方1.2m 的位置设3cm厚的钢板,适配4 根U 型螺栓,用于钢板的连接作业。为切实加大摩阻力,在钢板上方设长为40cm 的I20 工字钢。在正式开展挂篮预压作业前,先连接水平杆件和钢板,将各类构件组合,构成完整、稳定的三角反力支架;左、右侧腹板处分别设1 个牛腿;各挂篮分别设3 个液压点,各墩柱的2 个挂篮预压遵循同步的原则。

图1 反力架预压构造

4.2 预压施工工艺

根据混凝土荷载换算,确定在1.2 的挂篮预压系数下的各预压点荷载值,即95t、90t、95t。在千斤顶的作用下,荷载沿“底篮纵向分配梁→前下横梁、吊带→挂篮前后锚点”的路径发生传递。预压遵循的是分级的原则,挂篮压重取280t,在两侧共布设6 台千斤顶,由专员协调,协同操作千斤顶,同步加载预压[2]。

挂篮施工具有一定的复杂性,为准确掌握挂篮的实际情况,在各挂篮处布设10 个变形观测点,具体分布方案为:前上横梁和前下横梁分别为3 个,前支座和后锚处分别为2 个。通过监测点的应用,可以持续开展监测工作,根据监测结果对挂篮预压情况做出准确的判断。

5 有限元模拟分析

5.1 反力架预压设计

反力架锚固至混凝土中,该部分采用的是铰接连接的方式,取最不利工况的1.2 倍荷载,由此确定该条件下的应力和位移。根据所掌握的有关于反力架和挂篮的信息,创建有限元模型,经模拟加载验证后,判断预压方法的可行性。

荷载位移变化分析:加载点的位移最大为1.9mm,无明显的位移变化现象;杆件各位置的位移也相对较小,得到有效的控制。

荷载应力变化分析:锚固点、压杆的最大应力分别为145MPa、99MPa,较之于承载力极限而言,均较小,意味着应力得到有效的控制,反力架结构具有稳定性。

5.2 挂篮整体分析

根据挂篮的相关信息建立整体有限元模型,进一步考虑挂篮锚固情况,由此设定固定和铰接约束。经换算后,依据所得结果组织加载作业,期间按照所掌握的信息确定挂篮反力架预压位移分析:荷载加载分配梁的受力较大,有较大幅度的下弯和位移现象;对于前下横梁前吊带和前上横梁而言,其均存在较明显的变形,最大达1.8cm。将此类结果与实测数据展开对比分析,发现前者相对较小,此现象的出现与挂篮安装有关,具体体现在初始安装缺陷、非弹性变形等方面。

应力云图分析:集中荷载具有较明显的集中分布特点,最大为205MPa,为确保稳定性,应当对局部采取加强措施,此时荷载应力沿纵向传递,在该受力条件下,挂篮各部位均有较大的应力。由此则可以达到挂篮预压的目的,并且能够有效消除非弹性变形。

5.3 局部加强处理

根据有限元验算结果可知,在预压后结构的受力仍能够维持良好的状态,在许可范围内。但需注意的是,受集中力的影响局部受力条件错综复杂,易发生局部失衡的状况,对此应当针对局部采取针对性的加强处理措施,具体考虑的是双拼工字钢分配梁和反力架支点受力处,于该区域按照15cm 的间距依次布设加劲肋;此外,还针对双拼工字钢分配梁采取针对性的限位措施,以焊接的方式设置挡块,通过此途径避免在加载期间出现扭转以及水平位移现象[3]。

6 监控量测的方法及结果分析

(1)挂篮预压测点的布置。为准确掌握挂篮预压的实际情况,决定在受力较大的区域设置应变(挠度)观测点,通过此途径确定各工况下挂篮的变形量,根据此方面的数据对挂篮的安全性能做出准确的判断。各挂篮测点数量为10 个,具体布置方法如前文所述,此处不再赘述。

(2)预压数据分析。设定多种加载级,由此展开监测与记录工作,以确定各观测点在各条件下的高程特点,全面采集数据并整理,基于所得的数据展开分析,由此对反力架的实际情况形成准确的认识,即预压弹性变形及非弹性变形变化量。在应用预压的方法后,能够消除挂篮的非弹性变形,有利于维持挂篮的稳定性;通过对预压数据的分析,设定具有可行性的挂篮弹性变形值,即20mm。

7 结语

综上所述,本文以高墩大跨连续刚构桥工程为背景,对多种预压方法展开对比分析,最终选择的是反力架预压的方法;经换算荷载后,制定一套具有可行性的施工方案,并进一步探讨反力架的结构特点;引入有限元分析的方法,分析挂篮的实际情况,验证预压方法的可行性。实践表明,计算结果具有准确性,挂篮预压工作顺利落实到位,可以消除非弹性变形,有利于后续立模标高控制工作的顺利开展,兼顾安全、质量、效率、效益多重要求。