大芯数连接器成品分离力测试方法研究

2021-04-25刘向禹

刘向禹

(泰州市航宇电器有限公司,江苏泰州,2253000)

1 引言

电连接器作为传输系统中的关键元器件对于整个电力、信号传输系统的稳定运行起着至关重要的作用。而军用连接器使用于军工配套的地面设施、武器装备、导弹等控制系统,其可靠性关乎于生命安全甚至与一场战争的胜败和国家的存亡。电连接器的接触件是整个连接器功能实现的关键零件,其分离力直接影响了接触电阻、接触连续性等重要电性能参数。因此军用连接器成品在出厂前必须经过经过100%的分离力复测合格后才能发货。在前期的检测过程中所使用的检测方式依赖人的判断可靠性不高,甚至存在漏检或误判现象。本文所研究的方法旨在提升测试的可靠性和准确性并有效的提高测试效率。

2 原生产检测模式分析

2.1 产品的检测背景

军品连接器型号繁多每批订单量多为两位数而每个产品的芯数从几芯到几十芯不等。该种情况下无法给每个型号产品制作非标检测设备或专用检测工装进行整体一次性测试,仅能采用人工逐孔测试的方式。

2.2 原始经验测试方式

在最初的生产过程中该道工序一直是由有经验的老师傅来把关。其方法为将产品插合端朝上放在水平桌面,使用产品的对接插针逐孔竖直插入凭借经验判断是否合格。该种方式能够有效的排除未无弹性接触件和过松接触件,但无法量化的判断插孔分离力的具体最小数值。这种方式过于依靠经验,且无法量化的检测结果就无法判断是否符合标准要求,故该种方式必须淘汰不能继续使用。

2.3 吊砣检测方式

为避免因检测界限控制不清无法区分最小分离力的界限而将不合格品判为合格品或将合格品判为合格品,经改进后采用吊砣测试来检测成品。其方式为将吊砣放于水平桌面,人手持装入弹性接触件的连接器成品对接平面朝下一次将每一个孔位竖直与吊砣标准针对接。如图1所示。通过提起产品观察吊砣是否跟随吊起来判断产品是否能够满足最小分离力标准。最小分离力界限用吊砣的重量来标定。

图1 接触件与吊砣标准针对接

该种方式能够准确的测试出弹性接触件是否满足最小分离力要求,但连接器对界面朝下测试过程属于盲插。对于大芯数的连接器来说盲插测试难以控制是否有漏测或重复测试现象发生。这种测试方式准确但测试风险过大,而实施过程中为避免漏测进行人工翻转逐孔确认对接起测试效率严重降低。为准确的测量一只产品使用该种方式每孔测试时间超过3s,对于60芯的产品每只测试时间达到3分钟以上。

3 测试方式改进分析

3.1 目标定位

经过原生产检测模式的分析确定了改进的目标定位。新的测试方式一定要满足最小分离力标准量化,测试过程直观可视,避免使用人工经验判断,避免漏检测现象,提高检测效率等几个方面。

3.2 新的改进检测方法分析

对常用生产型号进行分析,市场上主要系列有十余个系列,每个系列少则几十个型号多则上百个型号。如按型号来制作检测工具显然不现实,进而改变统计方式以接触件为统计目标发现每个系列产品常用接触件总类不超过5种不同系列存在检测标准相同的情况。这样仅需要几十种不同规格的检测工具便可通用于上千种型号产品的测试工作。因此确定采取系列通用化的制式检测工装设计来实现检测目标。

4 工装设计实施

4.1 工装策划总方案

经过原测试方式与锁定的测试目标定位进行对比分析得出,原始的测试方式与需求的目标符合性最高,满足过程可视化、避免漏检测、高效率等。原始的测试方式欠缺的是量化的检测数据及避免人工经验的介入。因此现确定在原始的检测模式上增加一个能够量化最小分离力界限并且能够自动判别是否合格的检测工装。

4.2 工装结构设定

初步设定该工装分机械系统与电子系统两部分。机械系统负责对产品进行对接测试,电子系统负责判断、报警、计数。

4.3 机械结构设计

4.3.1 机械结构外形

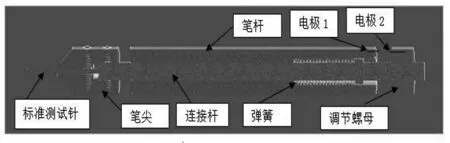

考虑操作者的使用方便和效率将工装机械结构的外形设定为“笔形”,为了保证人手持舒适将其外形尺寸设置为φ10mm×100mm。笔尖结构安装测试标准针实施插入对接。如图2所示。

图2 笔尖结构安装测试标准针

4.3.2 机械结构构成

机械结构部分由笔杆、连接杆、笔尖、标准测试针、弹簧、调节螺母组成。如图3所示。

图3 工装机械结构

标准测试针;取直径与弹性接触件相适配的耐磨测试针,用于与弹性接触件对接并将分离力传导至测力系统。

笔尖:用于连接标准测试针与连接杆,通过止定螺钉锁死标准针和连接杆。

连接杆:将标准针所受摩擦产生的分离力传导至弹簧机构,同时也是弹簧机构的受力零件。

笔杆:工装的手持部位,连接机构及弹簧机构在笔杆内运行。

弹簧:分离力的度量零件,依靠其自身在固定行程内的弹力来测量分离力。

调节螺母:用于调节弹簧的可变行程长度以便调节测试最小分离力的临界值。

电极1、电极2:用于连接电子报警机构,以辨别产品合格情况。

4.3.3 弹簧的选择

为保证该工装能够量产,仅更换弹簧和标准针实现通用化,该工装的弹簧放置空间在一定范围内留有余量。即仅能在有限的范围内选取弹簧的簧丝直径、有效圈数、长度等参数。选取弹簧时为了保证弹簧能够长期反复准确的工作一般所需得到的测力值一般设置在弹簧的有效工作长度的中间值处。为了能够精确的选用弹簧在设计过程中借用了仿真软件内的弹簧设计模块进行精准设计。选取了内径为φ4.5线径分别为φ0.3、φ0.4、φ0.5、φ0.6四种线径的优质弹簧。

4.4 电子系统设计

以机械结构上设定的两个电极为电子系统的输入点接通低压控制电路。控制电路内连接蜂鸣器、计数器。当设定好预定分离力后便可通过蜂鸣器报警来分别检测的分离力结果是否达到临界值。而在大芯数连接器的连续检测工作过程中,通过每只产品逐孔检测后计数器的数值统计可以得到测试次数与孔位数对比可知是否有漏测现象发生。

4.5 检测流程

当设定值为最小分离力时:

将测试工装机械结构的测试针垂直插入产品孔位→匀速上提→蜂鸣器报警→产品合格。重复上述工作直至最后一个孔测试完毕后对比计数器数值。如出现蜂鸣器不报警则该孔位不合格,如计数器数值小于孔位数则有孔位漏测。

当设定值为最大分离力时;测试方法与最小分离力相同,蜂鸣器响为超最大分离力,不响为合格。

5 经济效益分析

5.1 效率提升

经过原采用吊砣测试方法每孔测试时间3s,现采用工装仅需0.5s/孔,单孔效率提升600%。

5.2 质量提升

使用该工装后避免人为经验判断将良品判为不良品而造成的返工成品和报废成本。避免了漏检和不良品未识别出进而导致不良品流入军品客户而造成重大损失。

6 结语

此工装的设计是为了解决军用产品出厂分离力100%检测的效率瓶颈提升及连接器检测的有效性和可靠性。设计中从效率提升、电子识别替代人工识别、可靠性保证等方面进行考虑和优化。