浅谈细长轴零件的数控车削加工

2021-04-25夏斌高

夏斌高

(贵州航天电器股份有限公司,贵州贵阳,550009)

1 引言

随着我国制造业加工技术的发展,数控设备的使用日益普遍,对数控加工的要求也越来越高,在制造业有一句俗话:产品的生产,三分之一靠人,三分之一靠刀具,三分之一靠设备,而人的最主要作用就是制定合理的加工思路,可见加工思路的重要性。细长轴零件在加工过程中,由于刚性差,在车削时候易产生弯曲变形,结合细长轴自身固有特性,探讨如何通过合理安排加工路径,切削用量选择,装夹方法等一系列有效措施,保证零件加工要求。

2 细长轴加工中难题

此零件属于细长轴零件,长度与直径之比大于25(即L/D>25)的轴叫细长轴,由于细长轴刚性很差、车削加工时受切削力、切削热和振动等的作用和影响,极易产生变形,出现直线度、圆柱度等加工误差,不易达到图样上的形位精度和表面质量等技术要求,使切削零件很困难。L/d值越大,车削加工越困难。在加工过程中因机床及刀具多因素等影响,工件易产生弯曲腰鼓形,多角形,竹节形等等缺陷,尺寸难以控制,因此如何解决好上述的问题,便成了加工超细长轴关键问题。

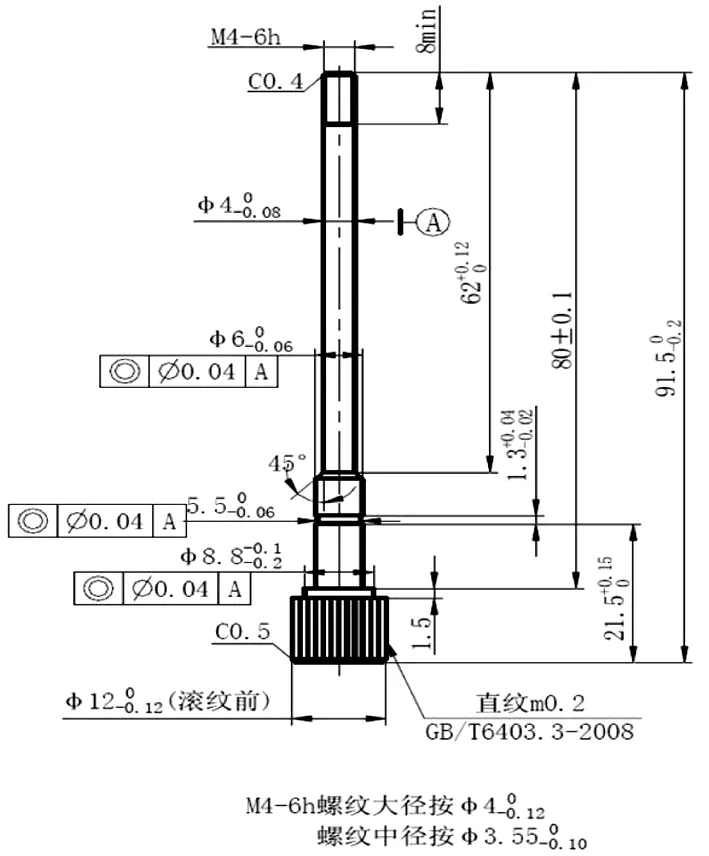

图1 细长轴零件图

3 细长轴零件图工艺分析

1)该零件尺寸精度要求比较高,零件加工特征较多,形状比较复杂,必须采用粗.精加工分步加工。

2)此工件是91.5长,其上有三个不同直径的外圆,分别是4mm,6mm,12mm,这样就给我们的加工带来了不便。

3)细长轴刚性差,不易一次性车削成形,很容易因切削力及重力的作用而发生弯曲变形,产生振动,从而影响加工精度和表面粗糙度。

4)细长轴的热扩散性能差,在切削热作用下会产生相当大的线膨胀。

5)由于轴较长,一次走刀时间长,刀具磨损大,从而影响零件的几何形状精度。

4 细长轴加工解决方案及效果

4.1 通过零件分析先对零件粗加工去余量

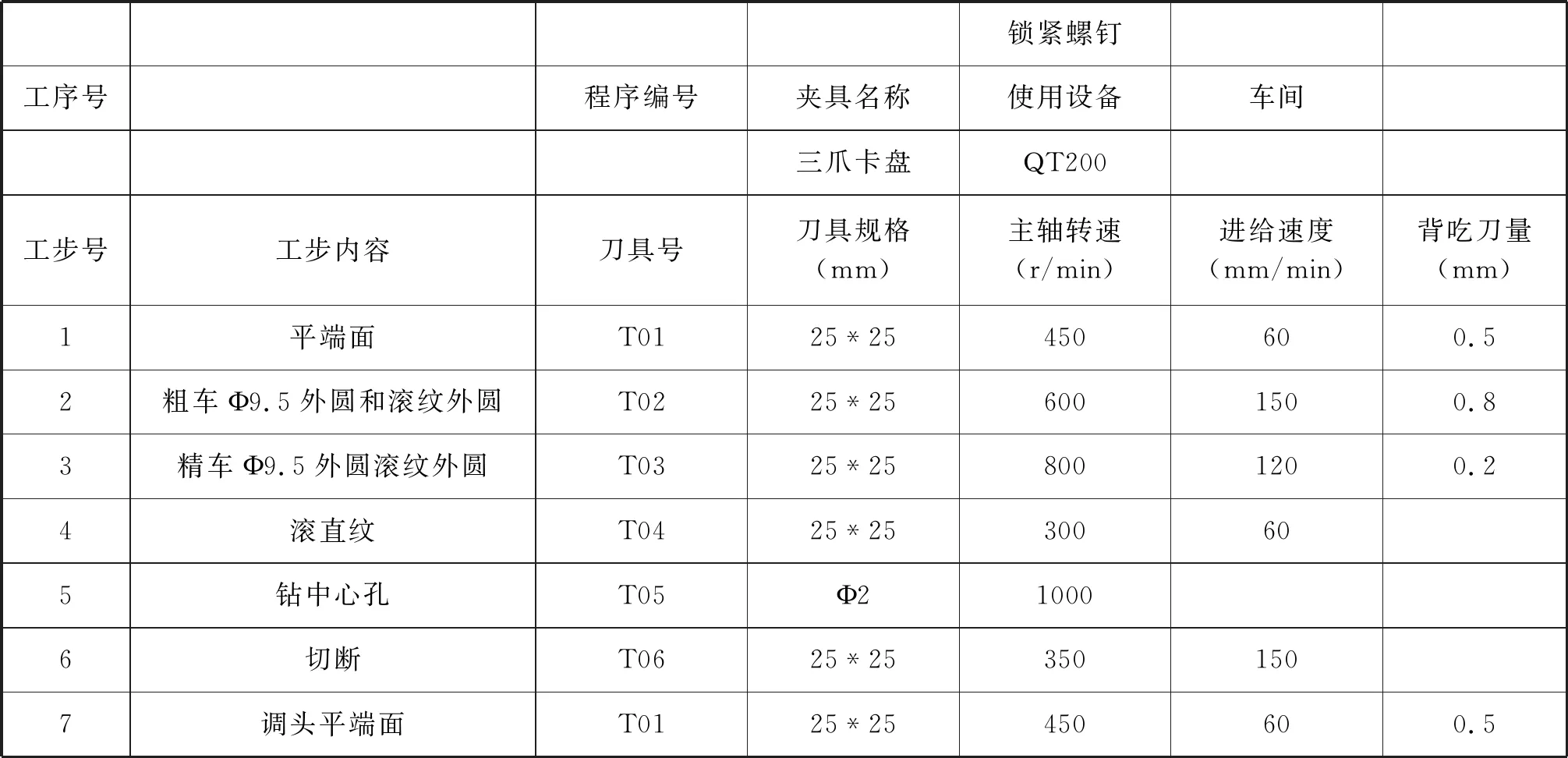

车削步骤

a)把毛坯安装到卡盘中,先将毛坯直径车到9.5mm,同时把滚纹前外圆车出。

b)滚直纹m0.2达图要求。

c)钻中心孔。

d)切断。

e)调头平端面保证98长度

图2 粗加工去余量图

表1 粗加工工艺卡片

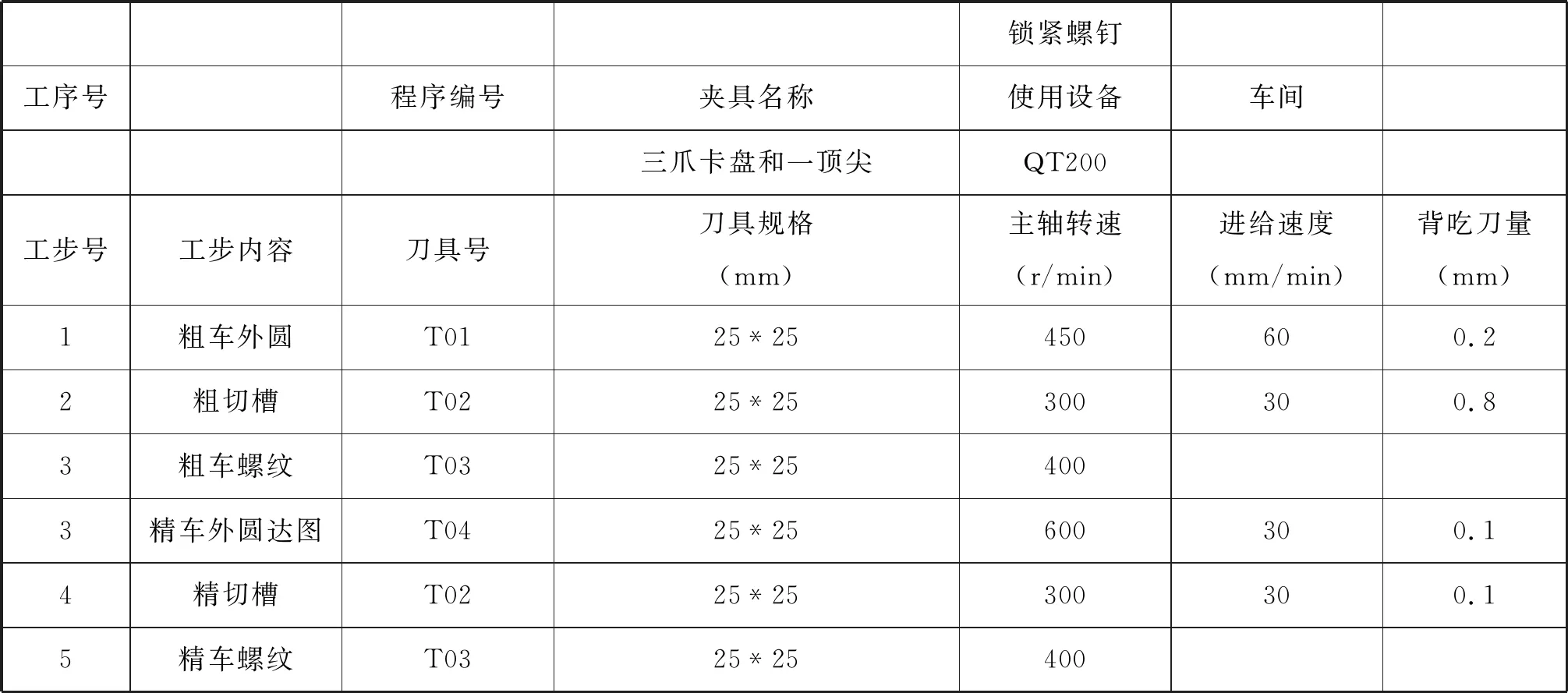

4.2 精加工零件

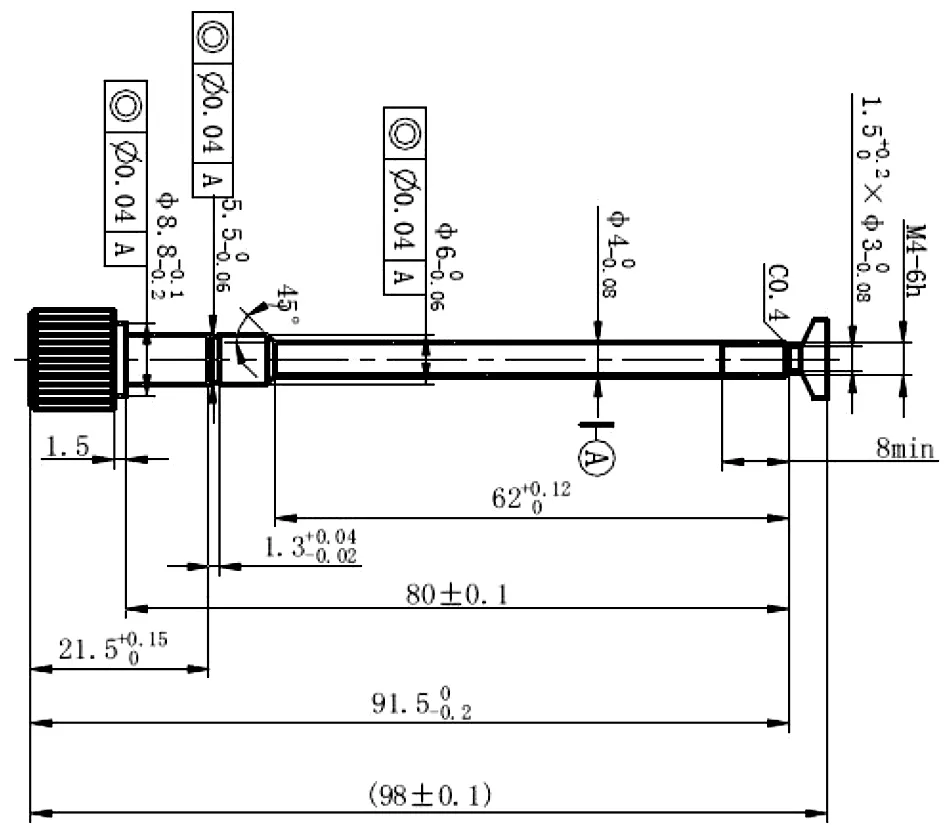

4.2.1 装夹方法

在车床上车削细长轴采用的传统装夹方式主要有两种,一种方式是细长轴的一端用卡盘夹紧,另一端用车床尾架顶尖支承(一夹一顶),另一种方式是细长轴的两端均由顶尖支撑(双顶尖),根据零件形状,此零件用一夹一顶方法车削。采用一夹一顶的装夹方式。在该装夹方式中,如果顶尖顶得太紧,除了可能将细长轴顶弯以外,还会阻碍车削时细长轴的受热伸长,导致细长轴受到轴向挤压而产生弯曲变形。另外卡爪夹紧面与顶尖孔可能不同轴,装夹后会产生过定位,也会导致细长轴产生弯曲变形,因此采用一夹一顶装夹方式时⊇顶尖应采用弹性活顶尖,使细长轴受热后可以自由伸长,减少其受热弯曲变形,同时可在卡爪与细长轴之间垫入一个开口钢丝圈,以减少卡爪与细长轴的轴向接触长度,消除安装时的过定位,减少弯曲变形。

4.2.2 刀具选用

小外圆尺寸为Ф4,用一般外圆车刀无法加工,刀具副切削刃和顶尖发生干扰,只能选择副切削刃较小的30度外圆车刀加工,如下图3所示:

图3 选用刀具图

4.2.3 合理选择切削用量

切削用量选择的是否合理,对切削过程中产生的切削力的大小、切削热的多少是不同的。因此对车削细长轴时引起的变形也是不同的。粗车和半粗车细长轴切削用量的选择原则是,尽可能减少径向切削分力,减少切削热。车削细长轴时⊇一般在长径比及材料韧性大时,选用较小的切削用量,即多走刀,切深小,以减少振动,增加刚性,加工此零件粗车切削深度每刀选择t0.2mm.而且长度要分段加工,以减少振动,增加刚性。

4.2.4 切削参数选择

具体切削参数见工艺卡片

表2 锁紧螺钉精加工工艺卡片

图4 一夹一顶车削细长轴图

4.3 加工零件达图要求

夹持Ф4外圆利用切断刀切出多余顶尖孔,平端面保证总长。

5 结论

细长轴的车削加工是机械加工中比较常见的一种加工方式。由于细长轴刚性差,车削时产生的受力、受热变形较大⊇很难保证细长轴的加工质量要求。通过采用合适的装夹方式,选择合理的刀具角度和切削用量等措施,可以保证细长轴的加工质量要求。