净化装置半富胺液泵停车处置程序优化技术

2021-04-25李长春中石化广元天然气净化有限公司四川广元628400

李长春(中石化广元天然气净化有限公司,四川 广元 628400)

0 引言

含硫净化装置大多采用胺法吸收工艺,出于降低装置能耗考虑,越来越多的净化装置采用了串级吸收联合再生工艺[1],即脱硫塔采用二级吸收,一段吸收使用贫液脱硫,二段吸收将尾气吸收塔的半富胺液与一段吸收出口的半富胺液一同引入二段脱硫塔进行吸收,吸收后产生的富液全部进入再生塔完成再生。半富液泵是输送尾气吸收塔底半富液至脱硫塔的关键设备,在实际运行中由于电气、仪表、操作等多方面原因,常常出现停车事故,由于该泵运转状况与产品气质量关系密切,通常设置停车放空联锁,为保障产品质量达标,在半富液泵停车时会触发脱硫单元湿净化气放空火炬联锁。而机泵停车后产品气质量的超标并非一蹴而就的,开展分析研究,优化半富胺液泵停车后的处置程序,对降低装置放空,提高企业效益,减少大气碳排放,均具有重要的意义[2]。

1 现状分析

某天然气净化装置设计处理负荷12.5万m3/h,贫溶剂流量175~185 t/h,半富胺液流量150~160 t/h,一段吸收塔15层塔板,二段吸收塔7层塔板,脱硫溶剂为UDS-2(主要成分为MDEA),产品气外输标准按照新国标GB 17820—2018《天然气》的一类气执行,其中H2S≤6 mg/m3。

SIS系统采用三重化或四重化模块的冗余容错技术,为保障产品质量的稳定达标,在设计之初设置了半富胺液泵停车产品气放空联锁,该装置的半富胺液泵停车后的高压放空连锁动作为:

(1)关闭湿净化气出口切断阀XV-10604;

(2)关闭湿净化气出口旁路切断阀XV-10605;

(3)打开湿净化气去高压火炬放空线XV-10606;

(4)湿净化气去高压火炬放空线调节阀PV-10601输出至预设值(75%)。

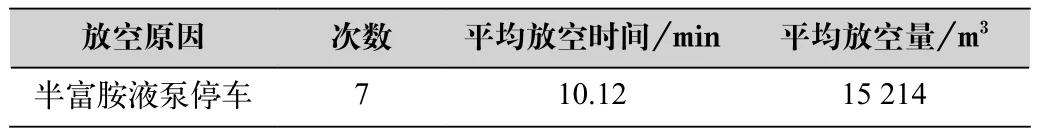

2018—2020年某净化装置生产过程中涉及的半富胺液泵停车引发的高压放空来源如表1所示。目前机泵停车后的处置程序为,先现场启动机泵运转正常后再关闭产品气放空,过程中放空量较大,造成资源的浪费。

表1 半富胺液泵停车引发高压放空数据表

2 理论分析

根据2019年11月4日某净化装置一次半富液泵跳车事件的历史数据分析发现,半富液泵停车后产品气并未立即超标,在原料气处理量71 629 m3/h时,产品气质量指标在事件处置的20 min内依然保持在质量控制指标范围内,由此开展了事故处理时间与产品气指标关系的研究。由于酸性气中主要以硫化氢为酸性组分,故以硫化氢吸收至饱和状态的时间为例进行分析。

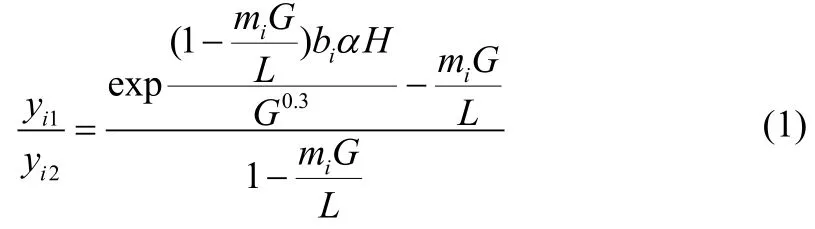

首先,对于UDS-2溶剂吸收酸性气的效果,华东理工大学研究方给出了以下公式进行计算[3-4]:

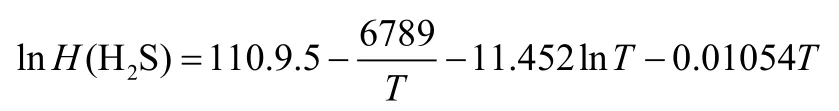

式中:α为填料比表面积(m/m);H为填料高度;G为气相流速;L为液相流速;mi为组分i的亨利常数;yi1为原料气组分i的浓度;yi2为净化气组分i的浓度。其中对于H2S的亨利系数,可根据以下经验公式进行计算:

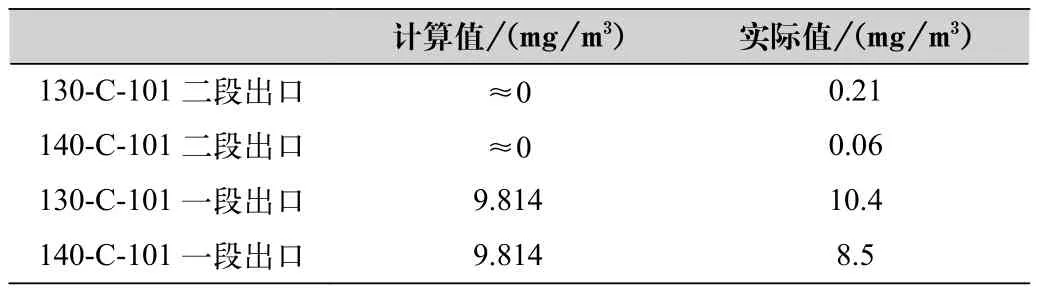

根据净化厂实际工况,取原料气H2S为5.67%(体积分数),原料气流量为110 000 Nm3/h,原料气压力为5.0 MPa,贫、富胺液流量各为180 t/h、150 t/h,胺液浓度为45%,进塔温度为36 ℃时的数据进行了计算,并同净化厂生产化验数据进行了对比,其结果如表2所示。

表2 模拟计算值对比

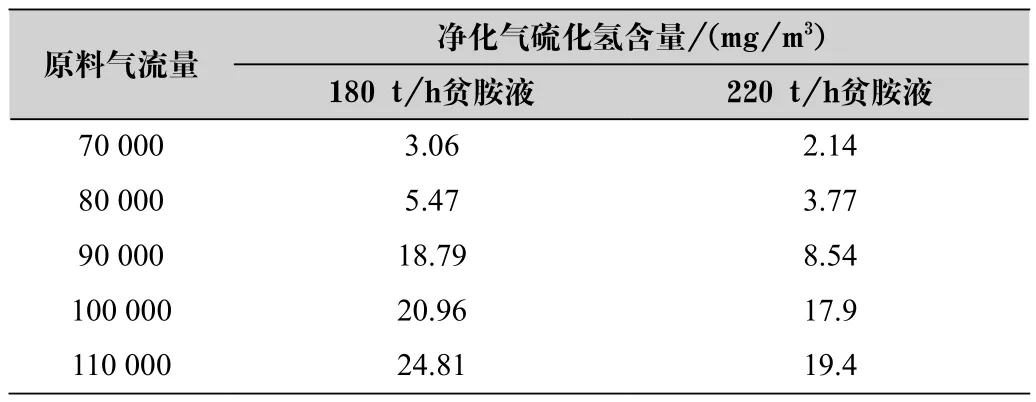

通过对比可以发现,该公式对于净化气中的硫化氢计算大致接近,可以作为方向参考。根据该公式同时计算了相同条件下,胺液进塔量分别为180 t/h及220 t/h贫胺液时,在各原料气负荷下的净化气含量,如表3所示。

表3 原料气负荷下的净化气含量

通过表3可知,在胺液循环量为180 t/h~220 t/h的情况下,降原料气量至80 000 m3/h后可满足GB 17820—2018要求的长输管道天然气中硫化氢浓度<6 mg/m3的指标。

然而,为确保在降原料气量及提胺液量的过程中不出现产品不达标的情况,须从酸性气在胺液中的溶解度及塔器持液量两方面进行计算论证。为研究胺液吸收硫化氢及二氧化碳的具体能力,2001年,由Chen等人提出了气、液两相分开考虑的MDEA-H2O-CO2-H2S溶解度模型,基于Chen-NRTL方程以及Wilson根据“局部组成”提出了一个关联过量吉布斯自由能与活度系数的通用模型等方法[5-6]综合测得的H2S溶解度,如表4所示。

3 理论计算

根据净化厂对富液闪蒸罐出口富液的分析化验(操作条件为5.0 MPa)则如表5所示。

表4 硫化氢溶解度

表5 富液化验数据

对比可得,在元坝净化厂联合装置的操作条件下,距离胺液满负荷吸收仍有一定余量,在联合装置发生半富液泵跳车时,通过降低净化气流量的方式可降低原料气流速,增加气液两相的接触时间,从而提高H2S的吸收效率,即:

式中:V0为反应器体积,也就是板式塔体积;Vr为反应实际体积及含液量体积。

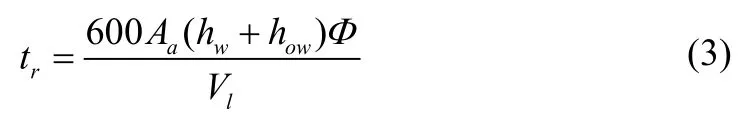

对于板式吸收塔,由于其存在降液管、降液槽等结构,具有一定的持液时间。持液时间的计算如公式如下:

式中:tr为液相在塔板上的持续时间(s);Aa为实际塔板面积(m2);hw为塔板堰高(cm);how为塔板上液面高于溢流堰的高度(cm);Vl为液相流量(L/min);Ф为塔板中降液通道数。

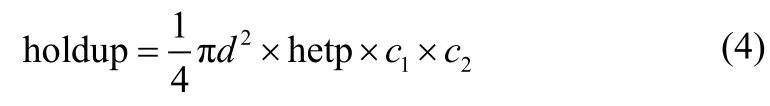

板式塔持液量的计算公式则通过式(4)估算:

式中:d为塔径(m);hetp为等板高度(m);c1为规整填料的空隙率,对于板式塔文献值通常取0.75;c2为持液量量占比,为经验数值,通常取值为4.2%。

通过式可计算,在原料气量维持110 000 m不变时,耗时384 s会造成胺液负荷最大,从而湿净化气硫化氢含量开始上涨,而当原料气以2 000 m3/min速率降低时,经过574 s塔内残存胺液才达到饱和。当原料气量以3 400 m3/min速率降低时,胺液吸收量将一直维持不饱和。

4 工业装置测试验证

某净化装置在2020年实际发生2次半富胺液泵停车事件后,开展了不同处理量下产品气质量与处置事件的关系测试试验,如表6所示。结果表明,在事件1中,初始处理量在51 060 m3/h,停车后依次降低处理量48 651 m3/h 、38 576 m3/h,处置43 min的时间内产品指标合格;事件2中,初始负荷99 898 m3/h,停车后2分钟内降低至76 589 m3/h,处置时间25 min内,产品质量合格(测试期间为2020年,产品气一类气指标执行过渡期指标:总硫低于<60 mg/m3)。

5 处置程序优化

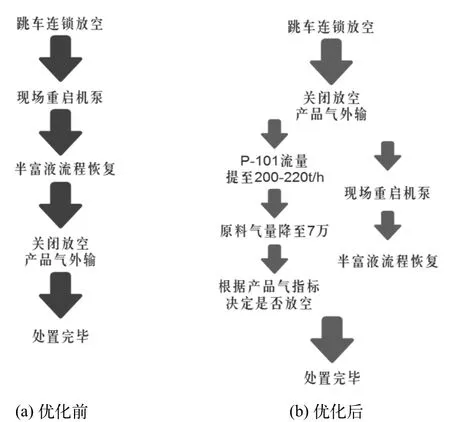

综上所述,通过研究计算论证,放空联锁操作优化方案具有可行性。优化后的方案如图1所示:

表6 半富胺液泵跳车数据记录表

(1)打通外输流程,关闭放空;

(2)以不低于2 200 m3/min的速率降原料气处理量至7万m3/h;

(3)提高贫溶剂泵的流量至200~210 t/h,保证湿净化气质量;

(4)密切关注产品气质量,一旦发现产品气中各项指标达到控制标准95%,且持续上涨时,立即后关闭外输,打开放空;

(5)现场重启半富液泵,控制15 min内启动恢复正常生产。

图1 优化前后P-402跳车处置流程

6 结论及建议

结合理论计算与实际生产数据开展净化装置常见处置程序优化是生产运行的重要工作,通过净化装置半富胺液泵停车事故处置程序的优化,机泵停车后的平均放空量由单次15 214 m3/h,降低至小于1 000 m3/h,有效降低了事件处置过程的资源浪费,提高了企业效益。