铌元素加入方式对R60705铸锭生产工艺的影响

2021-04-25王超南李佳佳任之奕

王超南,李佳佳,任之奕

(西部钛业有限责任公司,陕西 西安 710201)

锆是一种稀有金属,它的熔点高,密度适中,具有良好的塑性和强度的配合,而且热中子吸收截面小,是原子能工业的重要结构材料,锆在诸多酸、碱介质中表现出优良的抗腐蚀性能,因此锆及锆合金也是一种优秀的化工耐腐蚀结构材料。由于锆及锆合金具有上述优良性能,所以在原子能及化工等领域获得了广泛的应用[1,2]。

锆及锆合金共有5种牌号,每一种都具有优良的耐蚀性能,在化工中广泛应用的是R60702和R60705两种。R60702是工业纯锆,它是由95.5%~99.2%的Zr和Hf组成;R60705是含有2.5%Nb的锆合金,Nb可提高其强度和塑性。锆及锆合金有板材、线材和棒材等[3]。铌的熔点为2 468℃,锆的熔点是1 850℃,铌的熔点比锆高618℃,属于难熔金属。

西部钛业有限责任公司分别采用铌元素的不同加入形式试验了R60705铸锭,分析不同合金加入方式及布料方式对铸锭中铌元素分布均匀性的影响,从而为探索VAR法制备R60705铸锭的最佳熔炼工艺打下基础。

1 工艺设计及其过程

1.1 Nb元素以ZrNb22中间合金形式加入

制备ZrNb22中间合金,按照Zr-22Nb合金配比将铌粉与海绵锆进行配料,将铌粉分四层加入电极块中,并压制成电极,电极组焊后进行三次VAR熔炼,制备成Ф640 mm铸锭,对其铸锭圆周及头、尾横截面化学成分进行分析,合格后经车屑、破碎(0.5 mm×5 mm×30 mm)、经过磁选、人工分选检验合格后使用。

使用以上ZrNb22合金化学成分平均值与Zr-1级海绵锆按照Zr-2.5Nb进行配料,经公司自动称重混布料系统及50MN压机制备成电极,电极块进行组焊后,经ALD公司8 t真空自耗电弧炉三次及以上熔炼,制备成Ф720 mm铸锭,进行表面头、中、尾三部位化学成分分析。

1.2 Nb元素以铌屑形式加入

制备铌屑,将合格铌棒经车床车削、破碎为0.5 mm×5 mm×30 mm屑状,经磁选、人工分选合格后使用,将铌屑与Zr-1级海绵锆按照Zr-2.5Nb进行配料,经公司自动称重混布料系统及50MN压机制备成电极,电极块进行组焊后,经ALD公司8 t真空自耗电弧炉三次及以上熔炼,制备成Ф720 mm铸锭,进行表面头、中、尾三部位化学成分分析。

1.3 Nb元素以铌粉形式加入

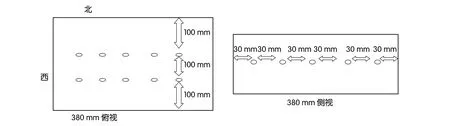

铌粉以两种方式加入制备R60705铸锭,第一种,将铌粉与Zr-1级海绵锆直接混料,第二种是将海绵锆经公司自动称重混布料系统分三次称量混料,铌粉用硫酸纸包制成20包合金包,分两层加入电极中,每层放入10小包,如图1所示,经50MN压机制备成电极,电极块进行组焊后,经ALD公司8 t真空自耗电弧炉三次及以上熔炼,制备成Ф720 mm铸锭,进行表面头、中、尾三部位化学成分分析。

图1 铌粉布料方式

对进行以上试验的3支铸锭分别按试验的内容进行编号,见表1。

表1 铸锭编号及试验内容

2 结果与讨论

2.1 铌元素以ZrNb22中间合金形式加入的影响

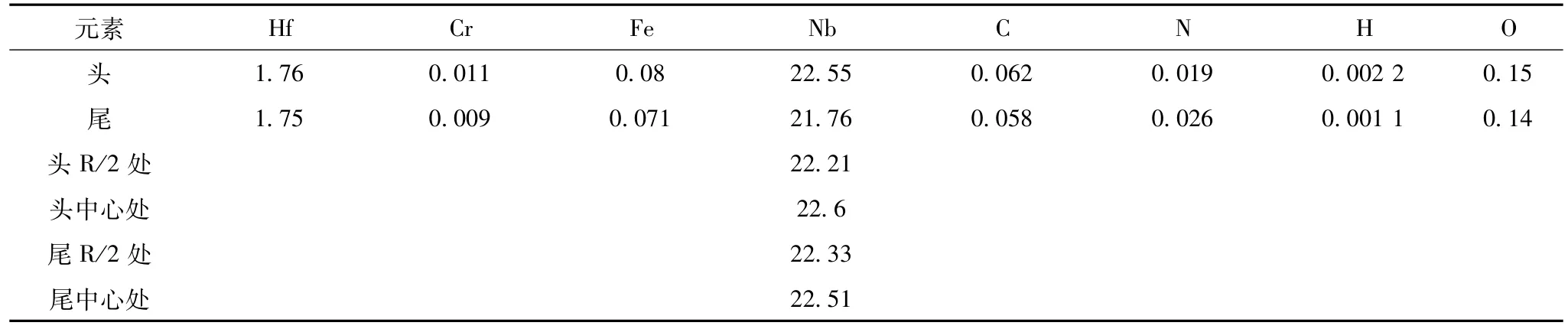

表2为ZrNb22中间合金圆周化学成分及横截面成分,由表2可知,ZrNb22中间经三次VAR熔炼,铌含量分布均匀,与配料值一致,该中间合金熔炼过程是可行的。根据锆-铌二元相图分析,在铌含量为22%合金的熔点最低为1 740℃,接近锆的熔点,如图2所示。

表2 ZrNb22中间合金化学成分 %

图2 锆铌合金相图

将上述ZrNb22中间合金经过车床车削、破碎处理后的屑状,因其密度更接近于锆,可以与海绵锆均匀混合,且ZrNb22中间合金与锆熔炼相近,更容易在熔池中完全融化。

但是,实际工艺生产过程中,因ZrNb22中间合金为屑状,其合金添加重量占比12%,且海绵锆的粘附性差,在50MN压机压制下的电极块疏松、边部出现严重掉块、掉渣现象,不利于电极的焊接,且在一次熔炼过程中容易出现断弧、局部掉块现象,对1#铸锭采用低熔速重熔四次,表3为铸锭化学成分显示,由表3可知,Nb元素分布均匀,可进一步说明通过增加熔炼次数、低熔速熔炼等措施能够有效消除电极块掉块存在的质量风险;此次试验主要在压机压力不够,导致电极块疏松,当其压机压力足够的情况下,可从源头上消除由此带来的质量风险。其次ZrNb22合金生产周期长,不利于大量生产。

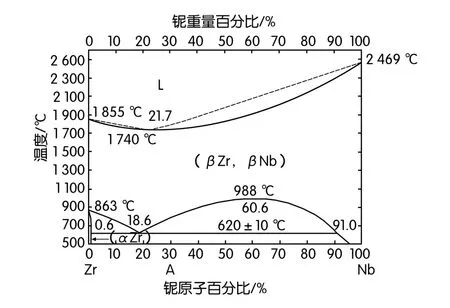

表3 1#铸锭化学成分 %

2.2 铌元素以铌屑形式加入的影响

相对于ZrNb22合金,从熔炼角度讲,铌屑相比ZrNb22来说有其劣势,铌屑熔点高,不易于熔化,但其制备工艺相对简单,且生产周期短,其密度也与海绵锆接近,可以与海绵锆均匀混合,铌均匀分布在电极块中,且铌屑添加重量占比2.5%,少于ZrNb22合金屑的比例,更利于电极快的压制,试验结果也表明,以铌屑形式加入压制的电极块相对密实,电极块边角存在少量掉渣现象,电极块质量明显优于ZrNb22合金压制的电极块,不影响焊接,有利于铸锭的正常熔化。

2.3 铌元素以铌粉形式加入的影响

对比前两种试验,铌元素以铌粉的形式加入,制备工艺更简单,且成本更低,当铌粉与海绵锆直接混料,由于铌的密度为8.57 g/cm3,锆的密度为6.49 g/cm3,铌的密度高于锆的密度,且铌粉粒度小,铌粉可通过海绵锆孔隙下沉,铌元素会形成如图3所示的分布,理论上会造成铌的损耗及分布不均,3#铸锭化学成分显示铌有0.2%的损耗,VAR熔炼是边熔化边凝固的过程,熔炼时熔池的温度仅高于纯锆熔点(1 850℃)200℃以上,按照以上方法直接混合铌粉,熔炼过程中未在熔炼区的铌粉会直接落入熔池,纯铌的熔点高,在熔池中难以在短时间内充分熔解,而且其密度高,一旦进入熔池,则马上沉入熔池底部而被固液界面所捕获,在短时间内就进入凝固的铸锭中,进一步减少其在熔池中的保留时间,很容易形成冶金缺陷,所以铌粉直接混合是不利于R60705铸锭组织均匀的。考虑以上情况,4#铸锭以合金包的形式加入,将其分层放置,铌粉全部包制在电极中,分布在电极中部,熔炼过程中优先熔炼纯锆部分,会在自耗电极底部形成致密的液体,将铌粉边包裹边熔化,不易直接掉落形成冶金缺陷。相对于铌粉直接混料,将铌粉包制合金包并放置电极中部更有利于电极熔炼,3#、4#铸锭化学成分见表4,由表4可知,其化学成分均匀。

图3 铸锭电极块中Nb的分布

表4 3#、4#铸锭化学成分 %

3 结 论

1.铌元素以ZrNb22中间合金,其密度及熔点与锆相近,更易于熔化,但其合金以屑状存在,若压机压力不足时,不利于电极块的压制,且ZrNb22合金生产周期长,不利于大量生产,但是在压机压力足够时,ZrNb22合金为R60705铸锭最佳熔炼工艺。

2.铌元素以铌屑方式加入,其较ZrNb22合金生产工艺简单,铌屑加入比例小,电极压制密实,有利于焊接和熔炼。

3.铌粉以混料的形式加入,熔炼过程中容易形成冶金缺陷,但是将铌粉以合金包的形式放置电极块中可以有效地解决铌粉直接落入熔池形成冶金缺陷的风险。

4.通过试验对比,以上三种铌元素加入方式,铌粉以合金包的形式加入对整个生产工艺是最优的,可以极大地提高生产效率,且有利于铸锭内部组织均匀性。