某复杂难选铅锌氧化矿综合利用项目节能分析

2021-04-25尹代冬

尹代冬

(湖南有色金属研究院,湖南 长沙 410100)

某银铅锌矿具有5 000 t/d硫化铅锌矿采选规模,随着矿石开采,采矿过程产出氧化铅锌矿石,该矿石属于复杂难选氧化铅锌矿,若不利用,则造成资源浪费和环境污染。与硫化矿相比较,铅锌氧化矿的选别,一直是困扰选矿界的难题[1~3],由于该矿石氧化程度高、泥化严重,且不同矿体采出的矿石氧化程度、品位差异较大,致使铅锌氧化矿的回收率较低、电耗较高[4]。针对此情况,通过开发和采用效率高、节能效果好的工艺流程、设备,对氧化矿进行充分的资源综合利用,实现节能降耗,提高资源回收率。

1 矿石性质

矿石中的Pb、Zn、Ag是选矿回收的主要元素,含量分别为2.57%、9.74%、178.61 g/t,主要化学组成见表1。其中铅主要以氧化铅、硫化铅、铅铁矾形式赋存在矿石中,分别占原矿总铅的47.98%、30.24%、21.77%;锌主要以氧化锌、硫化锌、锌铁尖晶石、硫酸锌等形式赋存在矿石中,分别占原矿总锌的59.19%、32.74%、7.86%、0.21%;银主要以单质银和硫化银、金属硫化物的形式赋存于矿石中,分布率合计为87.68%。Pb、Zn、Ag的主要物相组成见表2、表3、表4。

表1 原矿化学多元素分析结果 %

表2 铅化学物相分析结果 %

表3 锌化学物相分析结果 %

表4 银化学物相分析结果

2 工艺方案

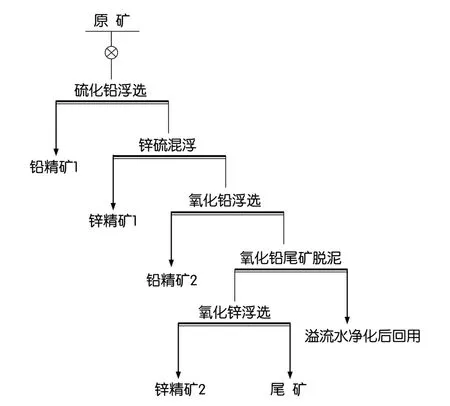

原矿配矿后经过两段一闭路破碎筛分、一段闭路磨矿,浮选采用:硫化铅浮选—锌硫混合浮选再分离—硫化矿浮选尾矿再优先浮选氧化铅—氧化铅尾矿脱泥—脱泥尾矿再浮氧化锌的选矿工艺,精矿采用两段脱水、尾矿采用两段脱水、尾矿干堆、选矿作业分段回水,废水零排放。工艺流程如图1所示。

图1 铅锌氧化矿选矿工艺流程图

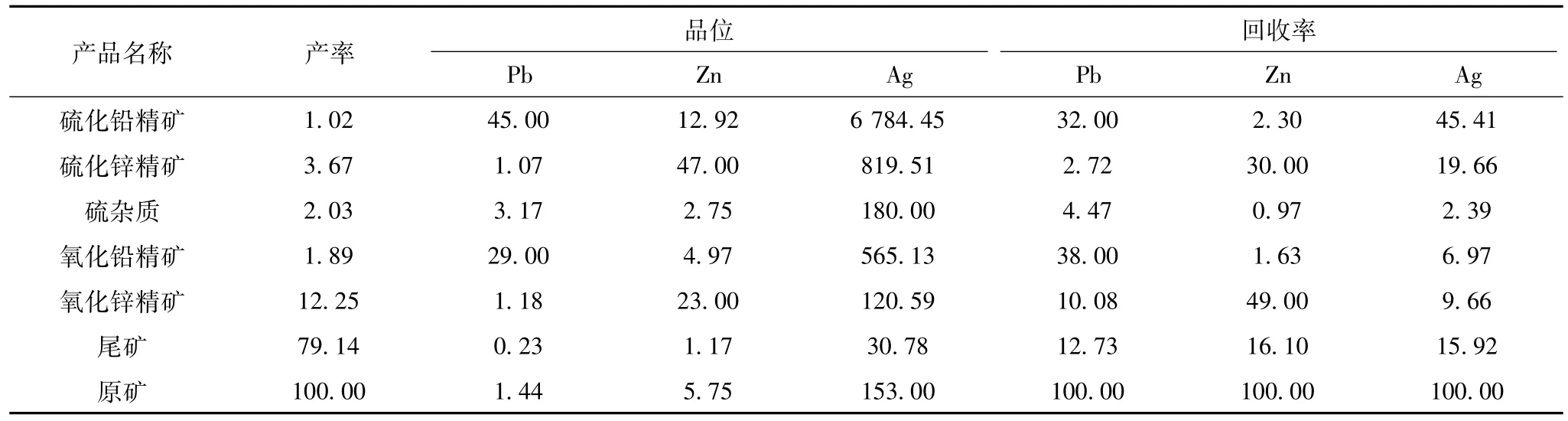

3 主要生产指标

根据回水扩大连续试验结果,该项目总铅回收率70.00%,总锌回收率79.00%,银在铅、锌精矿产品中总的回收率为84.09%。主要生产指标见表5。

4 节能措施分析

4.1 工艺方案节能分析

选矿工艺采用当前国内外先进的氧化铅锌矿优先浮选工艺,即先浮选硫化铅、然后浮选硫化锌、再浮选氧化铅、最后浮选氧化锌的依次浮选工艺流程,可获得高价值的铅、锌精矿产品,避免浮氧化铅时添加大量抑制剂抑制硫化锌矿物的上浮,降低药剂成本和处理能耗;破碎采用两段一闭路流程,多碎少磨,原矿给矿粒度≤500 mm,产品粒度≤12 mm,磨矿采用一段闭路流程,磨矿细度-0.074 mm占80%,球磨选用优质耐磨的磨矿机衬板、磨矿介质,实现破磨综合节能;氧化铅尾矿脱泥采用高效深锥浓密机,浓缩效果好,降低后续生产能耗;脱水采用一次浓缩加一次过滤(或压滤)的两段脱水工艺流程,生产废水全部处理后回用,选厂大部分水采用回水,最大限度地使用循环水,节约新水用量。充分依托地形优势,利用矿浆自流,做到综合节能降耗。

表5 主要生产指标 %

4.2 平面布置节能分析

总平面布置遵从物流顺向的原则,充分利用矿区地形和自然高差,按照作业顺序,梯级紧凑布置,使原矿运输、选矿作业、尾矿排放和精矿输送都能顺应地形,经济运移或者自流而下,减少运输能耗。配电所靠近磨浮车间主要用电负荷中心,减少供电线路损耗。

4.3 选矿设备节能分析

项目主要耗电设备为破碎机、球磨机、浮选机、渣浆泵、浓密机、过滤机、MVR蒸汽压缩机等。

1.破碎设备。粗碎选用JC1000颚式破碎机,单位能耗指标为0.72 kWh/t,达到《复摆颚式破碎机能耗指标》(GB/T 25700-2010)中1级能耗水平;细碎选用HP200圆锥破碎机,单位能耗指标为1.056 kWh/t,达到《圆锥破碎机能耗指标》(GB/T 26965-2011)中1级能耗水平。

2.球磨设备。球磨选用MQY2740溢流型球磨机,单位能耗指标为13.39 kWh/t,达到《溢流型球磨机能耗指标》(GB/T 25703-2010)中1级能耗水平。

3.细筛分级设备。细筛分级采用高频细筛分级,分级效率可达80%以上,比旋流器提高20%,减少矿浆循环负荷,节约磨机设备功耗。

4.浮选设备。浮选作业选用GF浮选机,相较于同类型浮选机,可节省电耗15%~20%,同时可以吸入足量的空气和矿浆。

5.脱泥设备。氧化铅尾矿脱泥采用高效深锥浓密机,具有处理量大,浓缩效果好,可获得底流浓度高,降低后续生产能耗。

6.渣浆泵。尾矿输送采用ZJ型渣浆泵,其过流元件可连续运行3 000~4 000 h,是其它泵的5倍以上,耗电量可节约6%以上。同时配备变频调速器,根据实际工况改变机组参数和叶轮转数,达到稳定浓度或者高浓度输送,可节省电耗30%~50%。

7.浓密机。浓缩脱水设备采用倾斜板浓密机,该设备具有占地面积小、运行成本低、效率高等优点。

8.精矿脱水设备。采用陶瓷真空过滤机,该设备通过真空吸力、毛细作用可实现固液的高效分离,达到高效节能过滤。

9.废水处理设备。废水处理采用MVR多效蒸发系统,采用升膜蒸发浓缩加强制循环蒸发的结晶工艺,综合能耗大幅降低,产生的冷凝水可返回生产工序中回用。

4.4 辅助生产和附属设施节能分析

4.4.1 建筑节能

1.合理规划空间布局及控制体形系数。项目工业建筑属于严寒地区的二类工业建筑,通过优化空间布局,合理设计建筑围护结构,加强暖通节能设计,控制建筑物的体形系数小于0.30,减少建筑的采暖和空调能耗。

2.提高建筑围护结构的保温隔热特性。砌体结构房屋和钢筋混凝土结构房屋外墙采用370砖墙,内墙采用240砖墙。钢结构厂房围护结构:1.2 m高以下为370砖墙,外做保温,1.2 m高以上为双层彩板墙,内夹岩棉保温层,以降低散热损失。

3.优化设计窗墙比及外窗气密性。控制窗墙面积比小于0.50,尽可能减少建筑外门窗洞口面积,并采取密封措施,提高外门窗保温性能。

4.4.2 给排水节能

1.项目给水充分利用原选厂高位水池高差优势,采用重力方式输送给扩建选厂,减少了给水电耗。

2.选厂锌硫混浮尾矿浓缩溢流水、硫化矿精矿浓缩过滤水、氧化矿精矿浓缩过滤水、氧化铅尾矿脱泥浓缩溢流和尾矿水等共2 450.71 m3/d(包含设备冷却水、药剂制备水和地面冲洗水及卫生用水)经过处理后全部回用不外排,水循环利用率达到91.42%。

3.尾矿输送采用渣浆泵从矿浆池中把矿浆扬送至高位喂浆池后由柱塞泵泵至尾矿库输送,各类泵均选用高效节能设备,配套变频调速节能,使其工况点保持在高效区内,进一步节约输送电耗。

4.4.3 供配电节能

1.合理选用变压器台数和容量,选用高效节能型Dyn1l联结组别的三相配电变压器。

2.合理设计供配电系统及配电电压,降低配电级数,选择合理的导线截面,将电压变化控制在±5%以内。

3.变电所高压侧采取集中补偿,自动投切,提高功率因数,降低电力消耗。

4.采用新型高效率电动机,降低设备消耗。

5.合理设计照明配电线路,严格控制功率密度值,照明灯具采用新型节能灯、节能型LED灯或金卤灯等,达到节能目的。

4.4.4 通风除尘节能

1.原矿仓采用高压水雾抑尘,该装置避免造成矿体冬季冻结,降低物料湿度增加的重量比,可实现全自动控制和稳定运行。

2.破碎车间、筛分车间、粉矿仓等主要采用低压脉冲袋式除尘,低压脉冲袋式除尘是应用最广泛的收尘方式,其优点主要有滤袋更换方便、收尘效率高、耗电小、清灰能力强、自动化程度高。

3.浮选车间、药剂车间等采用机械通风和自然通风的方式,能起到较好的通风效果。

4.5 能源管理和计量

4.5.1 建立能源管理体系

根据国家能源管理体系相关要求,建立健全能源管理体系,通过采用先进节能管理办法、技术措施,实现能源利用的全过程管理,形成有效的节能管理机制。

4.5.2 加强能源计量和统计

根据《用能单位能源计量器具配备和管理通则》和《用能单位能源计量管理要求》的要求,建立能源三级计量系统,见表6,配备专职能源统计人员,实现能源计量数据的在线采集和实时监测。

5 用能总量及主要用能工序分析

5.1 用能总量及结构分析

项目消耗的能源种类主要为电、褐煤、柴油,年消耗电力1 663.31万kWh、褐煤3 018.29 t、柴油36.74 t,根据《综合能耗计算通则》(GB/T 2589-2020),对该项目实际消耗的各种能源进行折算,按当量折标共计折合标准煤3 390.17 t,按等价折标共计折合标准煤6 568.75 t。项目消耗能源以电力为主,约占总能耗的60.30%;其次为褐煤消耗(暖通),约占用能总量的38.12%;再次为柴油消耗,约占用能总量的1.58%。项目能源消费折算表见表7。

表6 项目能源三级计量器具配备

表7 项目能源消费折算表

5.2 主要用能工序分析

项目主要生产工序有破碎筛分、磨矿分级、硫化矿浮选、氧化矿浮选、精矿脱水,各生产工序用电情况见表8。

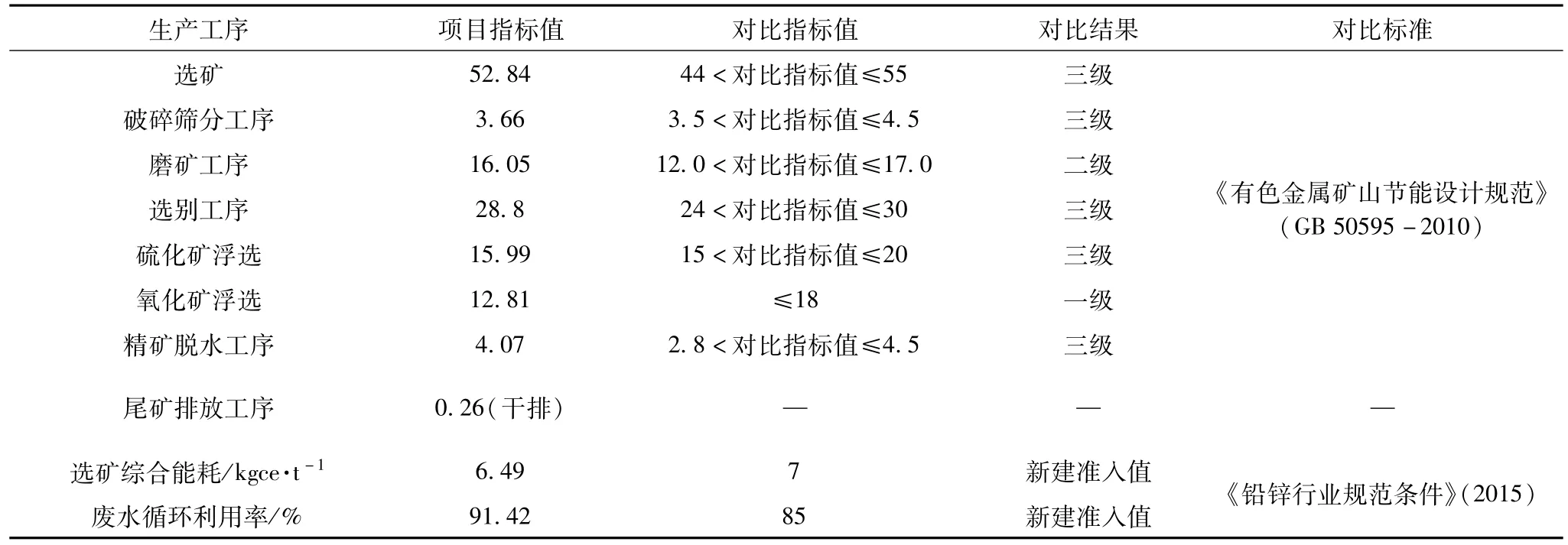

6 能效水平分析

氧化铅锌矿选厂规模为500 t/d,属于小型选厂,选厂各工序电耗及综合能耗主要对比相关节能设计规范和行业规范,对比指标结果见表9。

表8 项目主要生产工序用电情况表

表9 项目各工序电耗及综合能耗标准对比表

该项目为处理复杂难选的氧化矿,废水处理后全部回用,通过表9对比可知,项目各能源消耗指标均达到三级以上,部分指标达到一级,选矿综合能耗、废水循环利用率均符合《铅锌行业规范条件》新建准入要求。

7 结 论

对该项目的综合利用和节能分析可知,开发和采用效率高、节能效果好的工艺流程、设备,合理利用地形进行平面布置,并做好建筑、给排水、供配电、通风除尘等辅助和附属设施的节能,同时加强能源管理和计量,对氧化矿进行充分的资源综合利用,可有效提高资源回收率,降低生产能耗。