一种铅液回收装置在熔铅锅捞渣过程中的应用

2021-04-25王仲阳王光忠

王仲阳,王光忠,刘 超

(河南豫光金铅股份有限公司,河南 济源 459000)

河南豫光金铅股份有限公司年产电解铅40万t,是国内规模较大的电解铅生产基地之一。其下属某分厂车间负责将其他分厂生产的粗铅精炼,最终形成合格铅锭。该车间工艺执行的第一步是使用熔铅锅熔化粗铅,然后执行熔析除铜,除去铅液中的铜。其基本原理是,利用铜在铅液中的溶解度随铅液温度降低而降低的特性,向熔铅锅中加入粗铅、残片等,使铅液温度降低到特定值,铜变成固体从铅液中析出,达到铅铜分离的目的。

根据Cu-Pb相图,在326℃位置铅与铜有一低熔点共晶,此时99.94%的铅以液态与固体纯铜相平衡,理论上铅液含铜可降至0.06%以下。实际生产中,为保证铅液的流动性,防止其温度过低影响正常生产,一般将铅液冷却至350~420℃之间。此时富铜渣浮于铅液表面,实现渣铅分离[1]。

分离后,需使用工具将渣捞出,并过滤掉渣中残留的铅液。此过程即为捞渣过程。

1 捞渣过程简介

目前在铅冶炼行业中,捞渣方式一般分为人工捞渣和自动捞渣。

人工捞渣作业主要使用带滤孔的铲斗,配合行车刮捞浮渣,人工捞渣示意图如图1所示。

图1 人工捞渣示意图

铲柄的一端固定连接有扶手,铲柄的另一端固定连接有圆形凹状的铲身,铲柄上靠近铲身的一端固定连接有吊耳,吊耳的方向与铲身的开口方向一致;铲身中部设有滤孔,滤孔直径小于浮渣中较大颗粒的粒径;行车的下方通过铁索连接有行车挂钩[2,3]。

捞渣时,行车带动铲身刮捞浮渣,盛满后水平吊起铲斗,使铅液顺滤孔流下,返回熔铅锅。待铅液滤干净后再将浮渣装入渣斗中。

2 捞渣过程中的铅损失问题

2.1 铅损失原因分析

该电解车间采用人工捞渣方式,使用行车吊运铲斗铲渣。由于熔铅锅较大,渣层较厚(一般100 t铅锅渣层大于200 mm),铲斗无法在短时间内将渣捞净,需分3~6次进行。而铲斗每次捞起渣后,需在铅锅上方静置10 min以上,充分过滤渣中的铅液。滤下的铅首先会进入未捞净的渣层,随后才渗入渣层下方的铅液,如图2所示。即使经过多次捞渣滤铅,部分铅仍将夹杂在渣中,随着渣流失。

图2 铲斗静置滤铅示意图

2.2 铅损失计算

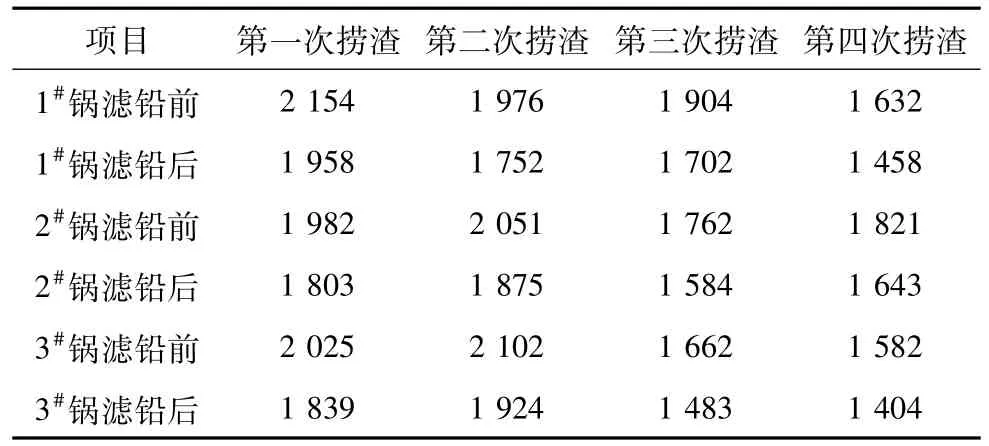

首先使用电子吊钩秤在每次滤铅前后对铲斗重量称重,计算淋铅量。共跟踪称重3锅,每锅捞渣4次,结果见表1。

表1 铲斗滤铅前后称重 kg

计算出每锅滤铅量后,再分别将3个渣盘内的除铜渣翻倒,由人工尽量捡拾收集其内的明铅,称重并大致计量每盘渣夹杂的明铅重量,结果见表2。

试验结果表明,该车间按目前的人工捞渣流程生产,每次滤铅后平均约有335 kg的明铅夹杂在渣中,随渣流失,回收量在滤铅重量中占比一半左右。目前该厂共4个车间并行生产,设备基本相同,且执行相同的精炼工艺流程。每个车间每天可除铜3锅,则一个月将损失铅335×4×3×30÷1 000=120.6(t)。每月粗铅中含铅量为28 000~30 000 t,滤铅损失 =120.6÷(28 000~30 000)=0.4%~0.43%。

表2 滤铅重量与回收铅重量对比

3 一种铅液接收装置的设计制作与应用

为减少滤铅时的铅损失,该车间于2019年1月自主设计了一种铅液接收装置,2019年3月投入使用,以改进滤铅操作。

3.1 淋铅盘的工作原理

改变铲斗滤铅位置,不直接在熔铅锅渣层上方滤铅,而是在淋铅盘上方滤铅,使用淋铅盘收集这部分铅液。待捞渣结束后再将收集好的铅液回收入锅内。

设计采用仿渣盘形状的长方形钢制容器,移除一边挡板,并将底面切割出一贴合熔铅锅锅沿的半圆形,以便紧贴铅锅放置,方便铲斗在铅锅和淋铅盘上空往返移动。待捞渣结束后由人工清理回收其内的铅。

3.2 淋铅盘的设计与应用

整体使用10 mm钢板实焊制作,周围槽钢使用80槽钢实焊制作。大小约2.6 m×2.4 m×0.5 m,切割的圆弧半径约1.63 m,以配合熔铅锅尺寸,如图3所示。

图3 淋铅盘设计图示

生产使用时,捞渣前将淋铅盘紧贴铅锅边沿摆放。捞渣一般分3~6次进行,每次捞起渣后将铲斗移至淋铅盘上方,静置10 min,充分滤铅后再将剩余的渣倒入渣盘。捞渣结束后清理回收淋铅盘中的铅。

4 改进效果

为确切了解淋铅盘回收铅的效果,车间连续生产6锅铅,交替使用淋铅盘,并完全按照之前的称重法对过程中的滤铅重量和渣中夹杂的明铅重量进行称重,两两分组进行对比试验,结果见表3。

表3 三组对比试验中滤铅重量与回收铅重量对比

结果表明,使用淋铅盘改进捞渣过程工艺后铅回收量有明显提升,每锅平均减少铅损失约226 kg。目前共4个车间,按每个车间每天生产3锅计算,每月可减少铅损失226×4×3×30÷1 000=81.36(t)。每月铅产量约24 000~26 000 t,接收粗铅含铅约28 000~30 000 t,按直收率=产出物料金属量/接收物料金属量计算,减少的铅损失理论上可使铅直收率上升0.27%~0.29%左右。实际生产中该车间2018年与2019年对比,平均直收率由88.5%上升至88.7%左右,增长约0.2%。

5 结 语

实践表明,在熔析除铜捞渣过程中使用淋铅盘回收铅可大大减少铅的机械损失,从而提高直收率,提升工艺效率。对于铅电解精炼企业,使用人工捞渣方式捞渣滤铅时可供参考。