正时皮带断裂分析及改进

2021-04-25王睿周兆鹏杨文钊

王睿,周兆鹏,杨文钊

1. 内燃机可靠性国家重点实验室,山东 潍坊 261061;2. 潍柴动力股份有限公司,山东 潍坊 261061

0 引言

正时皮带是汽车发动机配气机构的重要部件,用来保证凸轮轴、曲轴相互运动关系。正时齿形皮带通过与曲轴的连接并配合一定的传动比来保证进、排气时间的准确性。皮带传动噪声小、自身变化量小且易于补偿。

在柴油机共轨系统中,正时皮带由于发生跳齿、最优相位选择错误等问题可造成运动部件位置关系改变,导致发动机运转不良、活塞撞击气门,甚至造成发动机主要部件报废等问题[1]。

以某轻型柴油机为研究对象,基于故障树分析法分析正时皮带磨损、摇臂断裂故障的原因,通过仿真计算确定喷油泵最优相位,并通过耐久试验验证改进方案的有效性。

1 故障现象

某4缸轻型柴油机开发过程中,进行台架例行保养(油水电等常规检查),热机后进行常规耐久试验约1 h发生功率异常报警,停车检查未发现明显异常,而重新启动发动机时无法正常起动。经排查,油路无异常,INCA数据无报错,增压器等无异常。在台架上简易拆检,发现发动机出现正时皮带破损、正时错乱、摇臂断裂等故障,如图1所示。

a)摇臂断裂 b)正时皮带磨损图1 故障实拍图

2 故障树分析法

故障树分析法(fault tree analysis,FTA)是由上往下的演绎式失效模式分析法,既可以用于协助设计满足创建输出或较低层模组的需求,也可用作诊断工具,用来识别及诊断故障产生的原因[2-3]。

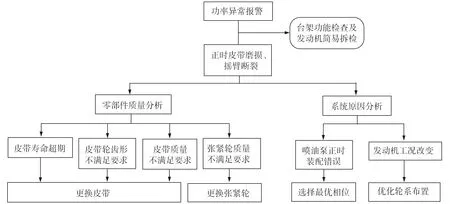

首先基于FTA法分析正时皮带磨损断裂故障,找出引起该故障的原因,再根据部件关键重要度的计算结果确定各故障原因的影响大小,识别分析出故障根源,并通过仿真分析验证风险规避措施的有效性。正时皮带断裂故障树分析如图2所示。

图2 正时皮带磨损断裂故障树分析图

由图2可知,正时皮带失效原因较多,主要有皮带寿命超期、发动机工况改变、皮带质量不满足要求、张紧轮质量不满足要求、皮带轮齿形不满足要求、喷油泵正时装配错误(运行时间较长,可以排除凸轮轴正时装配错误)等。需对众多原因进行分析与排除,确认本次故障的根本原因。

3 故障原因分析

3.1 皮带寿命分析

为验证皮带寿命的可靠性,对正时皮带的使用寿命进行测量试验,转子测量台如图3所示。转子测量台模拟发动机工作时前端轮系转动实况,分别进行变速工况及稳态工况下的耐久循环直至皮带疲劳磨损,得到正时皮带多状态下的使用寿命。前端轮系布置分布如图4所示,轮系内包含机油泵齿带轮、喷油泵齿带轮、水泵齿带轮、凸轮轴齿带轮、张紧轮、正时皮带等[4],其中凸轮轴采用顶置双凸轮轴,采取顶置分布的凸轮轴可直接通过摇臂来驱动气门或凸轮轴直接驱动气门,省去了挺柱和推杆,使往复运动质量大大减小,适用于高速发动机[5]。

图3 转子试验台 图4 前端轮系布置

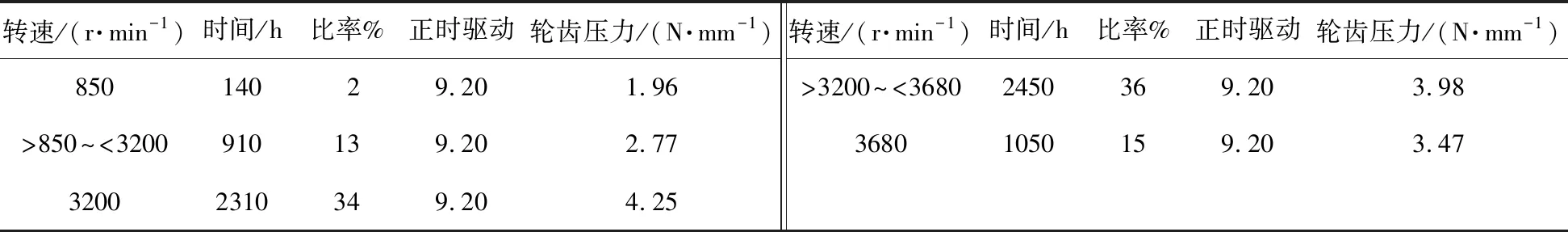

以2根相同正时皮带分别运行变速、稳态两种工况,测试正时皮带的寿命。两种工况的具体设置和运行情况见表1、2。

表1 变速工况下正时皮带寿命运行情况

表2 稳定工况下正时皮带寿命运行情况

由表1、2可知,正时皮带使用周期至少为6040 h,远大于此次故障耐久试验运行时长743 h,可排除由皮带寿命问题引发的磨损故障。

3.2 工况及技术路线改变的影响

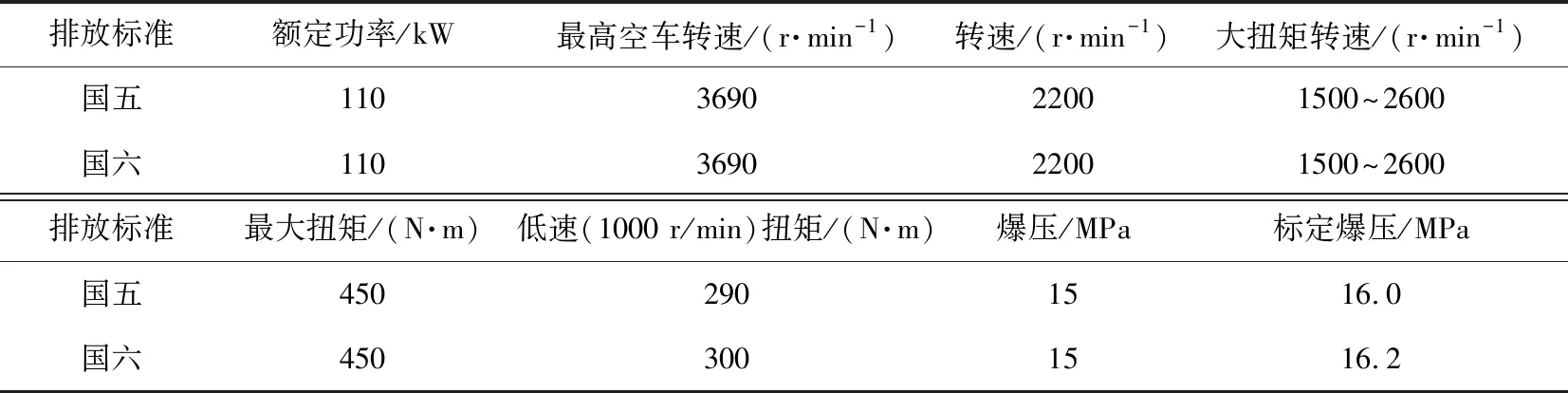

由于该轻型柴油机排放由国五[6]升级为国六[7],因此推测工况及技术路线的改动对正时皮带可靠性有影响[8],以下为该轻型发动机排放升级时技术路线及结构变化。

1)油泵压力由160 MPa提升至180 MPa,由此导致的扭矩变化如图5所示。

图5 不同油泵压力下扭矩变化曲线

2)国五排放标准的柴油机技术路线为选择性催化还原技术,国六技术路线为废气再循环-颗粒捕集器-氧化催化器-选择性催化还原,后处理系统有所升级。

3)更换喷油泵、增压器等零部件。

排放升级前后柴油机性能变化如表3所示。

表3 排放升级前后的发动机性能指标变化

由表3可知,排放升级导致低速扭矩和标定爆压均有轻微变动,扭矩由290 N·m增大至300 N·m,缸内爆压由16.0 MPa提升至16.2 MPa。发动机扭矩从曲轴端输出力矩,在功率不变的条件下与发动机转速成反比,反映一定范围内发动机的负载能力[9]。前端轮系输出力矩增大、负载提高,对正时皮带磨损的影响较小。

3.3 张紧轮质量分析

对故障机上的张紧轮按照质检标准[10]进行质量检测及拆检,重点监测参数如表4所示。

表4 张紧轮重要性能参数采集对比表

由表4可知,张紧轮的拉力、阻尼、垂直度、飞轮压力4项关键参数测试值都满足标准要求,未发现异常。

拆检过程中可确认张紧轮的套筒、弹簧、减震圈等零件表面状态良好,未发现断裂或异常磨损,仅张紧轮热点检测仪有皮带断裂现象,结合正时皮带背面整圈划痕,判断为正时皮带与喷油泵匹配相位错误后断裂留下的划痕[11]。张紧轮拆检如图6所示。

图6 张紧轮拆检示意图

3.4 皮带轮齿形及质量分析

曲轴皮带轮、喷油泵皮带轮、凸轮轴皮带轮试验件返厂进行齿形数据测量,结果如表5所示。由表5可知,同轴度、直线度、粗糙度、端面平行度等重要参数均满足图纸技术要求,未发现异常。检测皮带尺寸、强度等物理性数据,结果如表6所示。由表6可知,各指标均在合理范围内。因此,皮带轮齿形及质量对正时皮带断裂无明显影响。

表5 皮带轮齿形参数测量

表6 正时皮带尺寸、物理数据测量结果

3.5 喷油泵正时分析

以上故障原因被逐一排除,在张紧轮拆检过程中观察断裂件裂缝及皮带划痕,推断正时皮带断裂原因为喷油泵和正时皮带匹配错乱。

为验证推断的准确性,以“+”代表顺时针转动1个齿,“-”代表逆时针转动1个齿,对油泵进行最优相位角测试。试验皮带采用B2型号,张紧轮为T1型号,油温控制在90 ℃,测试时间为6 h,其余试验条件如表7所示。不同扭矩下的张紧器摆幅如表8所示,其中0°代表故障试验时选择的油泵相位,以此为基础0相位(最大升程位于发动机第一缸上止点处)。

表7 油泵带轮相位角测试方案

表8 不同扭矩下的张紧器摆幅 mm

由表8可知,在+4和+6齿位时引擎负载较小,张紧轮摆幅也相对较小,正时皮带受到的力矩矢量和越小,对比零相位时张紧轮的摆幅优化效果显著,因此,+4和+6为油泵相位的优先选择。

4 相位优化方案与验证

4.1 优化方案

为使发动机处于可靠性最优状态,在不同转速下测量+4和+6两种相位的张紧轮振幅,在二者中择优。

在圆凸轮轴带轮传动下,喷油泵和正时皮带呈正弦曲线波动,其波峰重合度越小,共振几率越小[12],此时张紧轮摆幅小且稳定,正时皮带不易磨损。通常张紧轮振幅越小,油泵相位越合适。不同相位的张紧轮振幅随转速的变化对比曲线如图7所示。

该轻型柴油机常用工况转速在2500 r/min以下,所以重点考核范围为500~2500 r/min。由图7可知,在该范围内的同一转速下,+6相位的张紧轮摆幅总体小于+4相位的摆幅。因此,+6相位为油泵相位的最优选择。图8为相位调整后的油泵三维图,红色处为+6相位(调整过后的标准相位)。

图7 不同相位的张紧轮振幅随转速的变化对比曲线 图8 油泵+6相位的三维示意图

4.2 验证

优化相位后,在该轻型柴油机上进行耐久循环试验验证,共进行3次负载耐久循环试验,每次试验时间为500 h;1次制动耐久试验,试验时间为500 h。4次试验皆未出现正时皮带相关故障。

综上所述,正时皮带断裂故障的主要原因为油泵相位选择错误,+6相位为油泵的最优选择相位。

5 结论

通过理论分析和试验验证,详细分析了正时皮带断裂的潜在原因,并进行了排除与验证。

1)油泵相位选择错误为正时皮带断裂的主要原因。

2)该轻型机排放升级后标准工况改变是导致皮带断裂的次要原因。

3)喷油泵与正时皮带在轻型柴油机运转时呈正弦曲线波动,当匹配不当时,两者波峰易叠加产生共振,导致张紧轮振幅增大,此时皮带断裂风险增大,其最优相位为+6相位。