磨浮新工艺在石墨矿选矿中的应用

2021-04-24王英凯何章辉牛艳萍

李 亚 王英凯 张 旭 何章辉 牛艳萍

(黑龙江省地质矿产实验测试研究中心,哈尔滨 150036)

石墨由碳元素组成,是在高温高压条件下经亿万年的地质运动而形成的矿物,与金刚石同属碳的同素异形体。天然石墨是不可再生的矿物资源[1],是当下全球高、新、尖产品不可或缺的原材料及国家重要的新兴战略性资源。随着电动汽车行业的爆发式增长,未来天然石墨的需求也会进入高速增长期[2]。

中国天然石墨矿资源十分丰富,根据《中国矿产资源报告2019》统计,截至2018年中国晶质石墨查明矿物资源储量4.37亿t;潜在资源量21亿t[3]。

石墨鳞片的片径大小和固定碳含量是衡量鳞片石墨价值的重要依据。石墨选矿产生的精矿指标的优劣取决于矿物的解离方式和解离程度,以及后续选矿工艺。矿物的解离方式又取决于磨矿工艺,不同的磨矿工艺和磨矿设备对鳞片的剥离和保护不同。研究表明,球磨机磨矿过程中对石墨鳞片破坏最为严重,采用棒、柱及筒棒等介质对大鳞片的保护作用要优于球介质,在同样的磨矿细度及浮选条件下,筒棒介质对大鳞片的保护优于球类介质[4-5]。此外也有研究人员采用超声波辅助磨矿,取得了良好试验效果[6]。

除了磨矿工艺外,浮选工艺对石墨精矿的质量也有很大影响。精矿预先分级工艺在某一段精选后,将合格大鳞片石墨精矿分离出,减少了大鳞片石墨的损耗,是目前最能有效保护石墨鳞片的工艺[7]。选矿药剂对石墨浮选精矿质量的影响也很大[8]。

1 矿石性质

矿体的岩石类型以石墨变粒岩为主,矿石是鳞片状晶质石墨矿石。

1.1 矿石化学成分

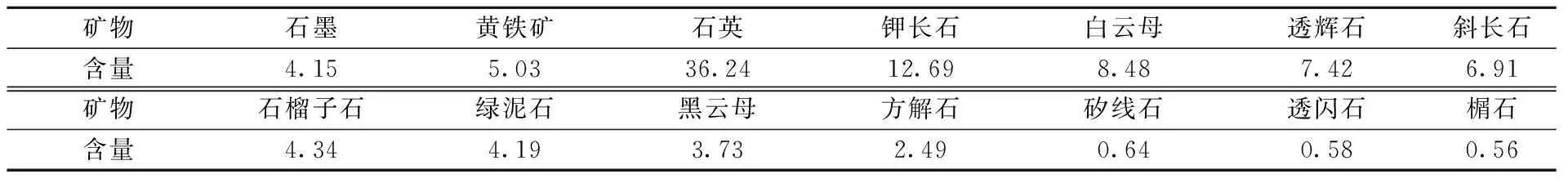

表1中数据为矿石主要化学成分,表2中数据为主要矿物组成。矿石中石墨含量为4.15%,SiO2和Al2O3含量较高,分别达到61.84%和10.77%,其他元素含量均小于10%。石墨是矿石中的目的矿物,脉石矿物主要是石英,其含量36.24%,其次为长石类和云母类,值得注意的是矿石中黄铁矿含量较高,达到4.15%。

表1 矿石主要化学成分分析结果

表2 矿石主要矿物含量

1.2 石墨的矿物特征

由表3可知,矿石中+150 μm大鳞片石墨含量较高,达到59.50%,石墨原矿的酸碱-碱熔提纯研究表明,原矿中+0.15 mm石墨固定碳含量占50.93%。

矿石中石墨为晶质鳞片石墨,多呈自形片状晶形,部分呈不规则状、条带状或浸染状分布。矿石中部分石墨与其他矿物平直接触,部分呈不规则状与脉石矿物紧密共生,部分石墨层间夹杂脉石矿物,对石墨的选矿富集影响较大。

表3 石墨粒度和嵌布分布特征

2 试验结果与分析

2.1 粗选条件试验

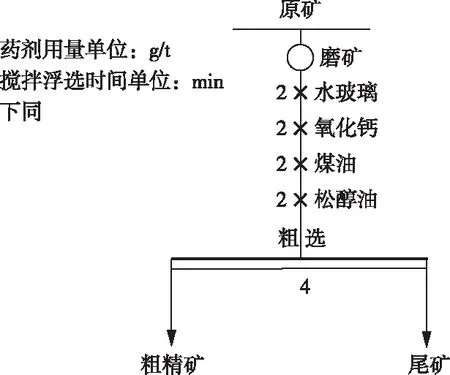

粗选试验流程见图1。

图1 粗选试验流程Fig.1 Flowsheet of rough floatation

2.1.1 粗磨磨矿细度试验

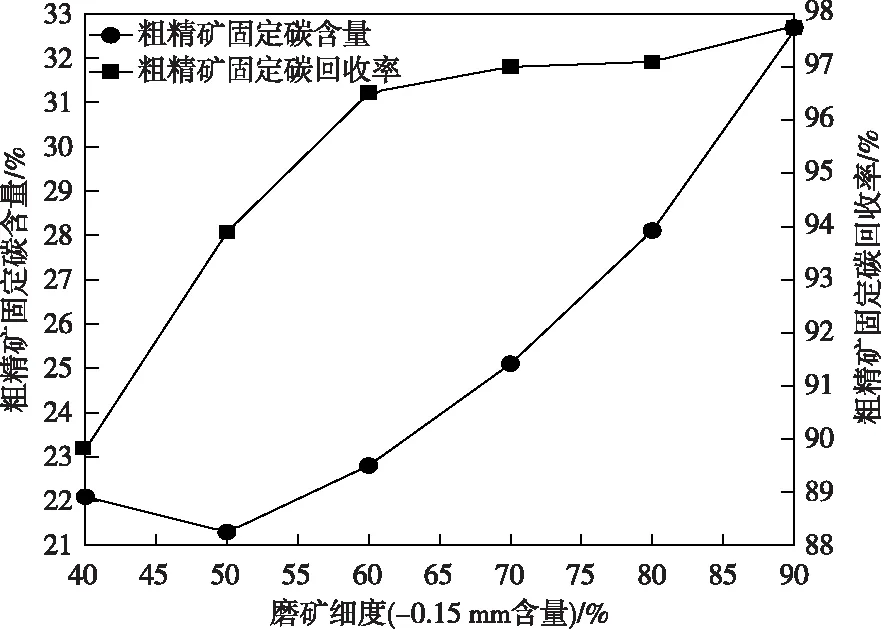

前期探索性试验研究表明,矿石可浮性很好,在粗粒级也能获得很高的回收率,这对于保护大鳞片石墨是较为有利的。磨矿设备为RK/RM型三辊四筒棒磨机,试验药剂条件为:水玻璃1 000 g/t,氧化钙1 000 g/t,煤油48 g/t,松醇油36 g/t,浮选时间3 min。试验结果见图2。

图2 粗磨磨矿细度试验结果Fig.2 Experiment results under different primary grinding finness

由图2可知,矿石可选性良好,即使磨矿细度较粗的条件下,精矿固定碳回收率依然很高,随着磨矿细度的增加,精矿固定碳含量和回收率都在增加,固定碳含量增长迅速但回收率增长放缓,出于保护大鳞片石墨的考虑,确定粗磨磨矿细度为-0.15 mm含量占60%。

2.1.2 煤油用量试验

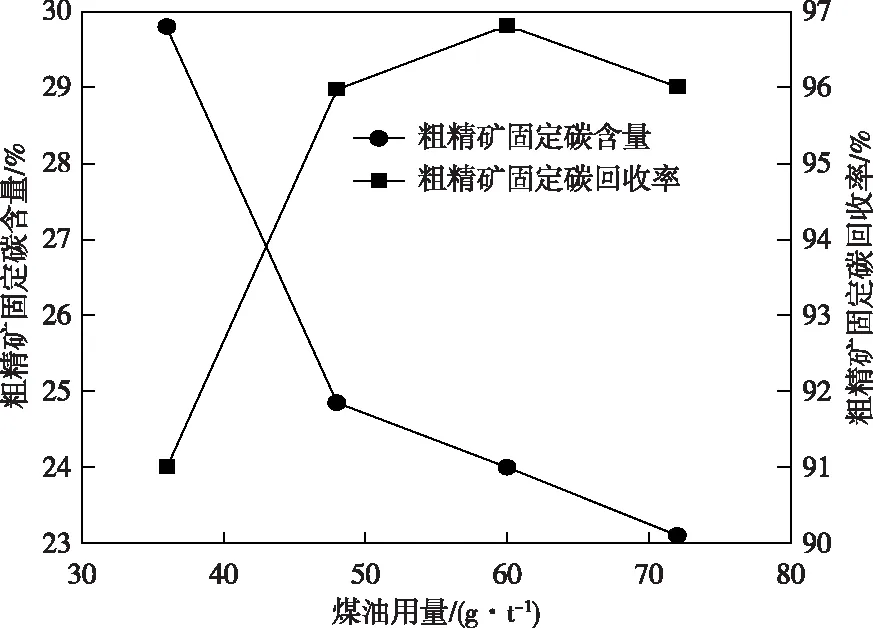

煤油用量试验条件为:煤油用量为变量,磨矿细度为-0.15 mm占60%,水玻璃1 000 g/t,氧化钙1 000 g/t,松醇油36 g/t,浮选时间3 min。试验结果见图3。

图3 煤油用量试验结果Fig.3 Experiment results under different dosage of kerosene

由图3可知,随着煤油用量增加,精矿固定碳含量先降低后趋于平缓,回收率先增加后趋于平缓。煤油用量较低时,即矿浆中捕收剂浓度较低,单体解离较好的石墨率先被泡沫捕收,因此精矿固定碳含量高;随着煤油用量的增加,矿浆中的捕收剂浓度提高,捕收能力也得到了一定的强化,部分连生体也进入精矿中,因此固定碳含量降低,回收率提高。然而,若是煤油用量过大则会影响松醇油的起泡性能,反而降低了精矿的固定碳回收率。煤油用量为60 g/t时,试验效果最佳,因此,选定煤油用量60 g/t为后续试验条件。

2.1.3 松醇油用量试验

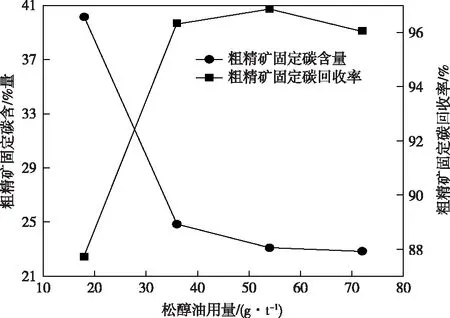

松醇油用量试验条件为:松醇油用量为变量,磨矿细度为-0.15 mm占60%,水玻璃1 000 g/t,氧化钙1 000 g/t,煤油60 g/t,浮选时间3 min。试验结果见图4。

图4 松醇油用量试验Fig.4 Experiment results under different dosage of terpenic oil

由图4可知,随着松醇油用量增加,精矿固定碳含量降低,回收率先增加后趋于平缓,当松醇油用量为54 g/t时,精矿固定碳含量为23.10%、回收率为96.78%,指标较好,确定最佳松醇油用量为54 g/t。

2.2 开路试验

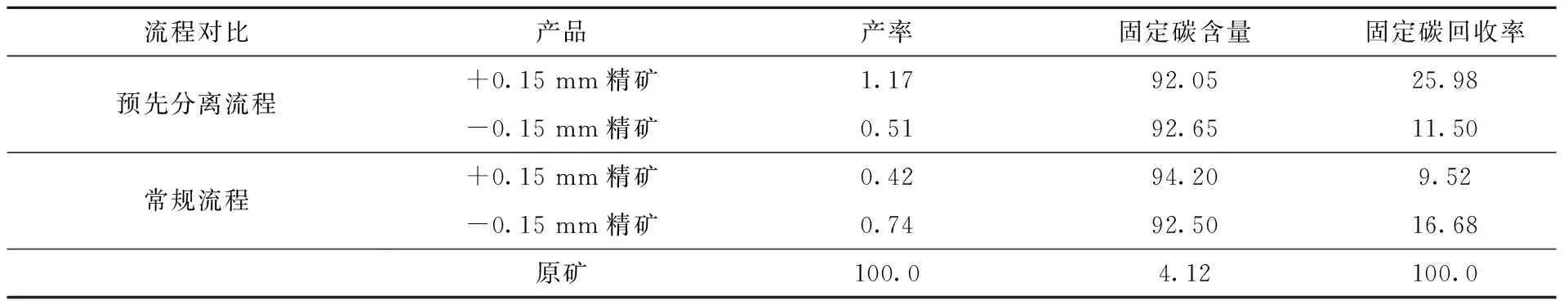

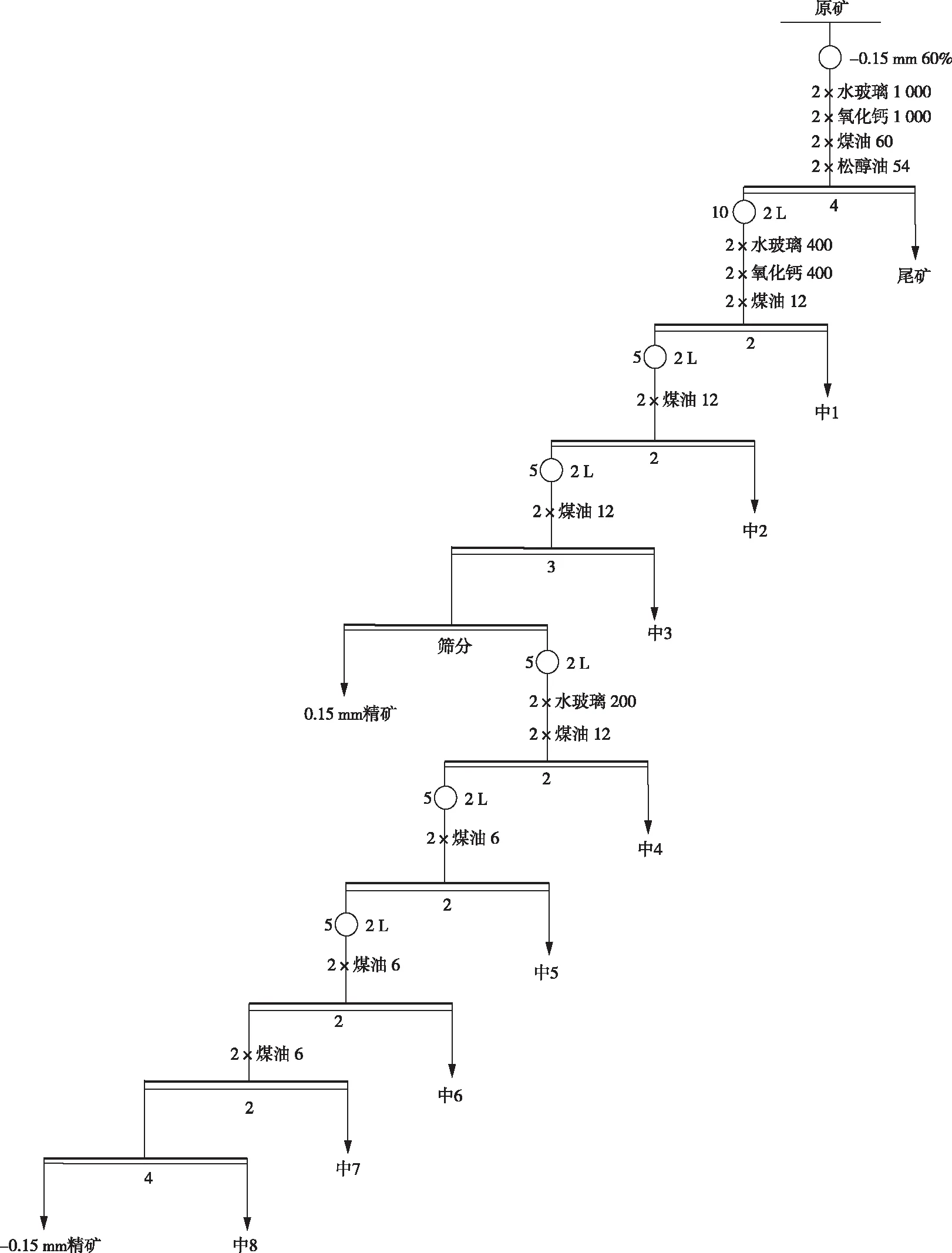

为了对比不同磨浮工艺对选矿效果的影响,我们制定了两种选矿工艺,一种为常规的再磨再选工艺,精矿再磨后继续进行精选直至浮选精矿的固定碳含量满足试验指标;一种是精矿预先分离工艺,在进行3~4次再磨再选后,分离出高品位的正目石墨精矿,低品位的负目石墨精矿则继续再磨再选直至获得固定碳含量够高的精矿产品。试验流程及药剂用量见图5,图6,试验结果见表4。

图5 常规工艺开路流程试验Fig.5 Testing of conventional process opening processes

表4 开路流程试验结果

图6 预先分离工艺开路流程试验Fig.6 Pre-separation process open-circuit test

由表4可知,采用预先分离流程,粗精矿在三次再磨三次精选后将精矿筛分,获得+0.15 mm精矿产品,其固定碳含量为92.05%,回收率25.98%,对原矿中+0.15 mm鳞片石墨保护回收率51.01%。-0.15 mm精矿产品继续进行精选,在三次再磨五次精选后,最终获得产率0.51%、固定碳含量92.65%、回收率11.50%的精矿产品;对比常规流程,不仅精矿回收率高,其对于大鳞片石墨的保护也更好。

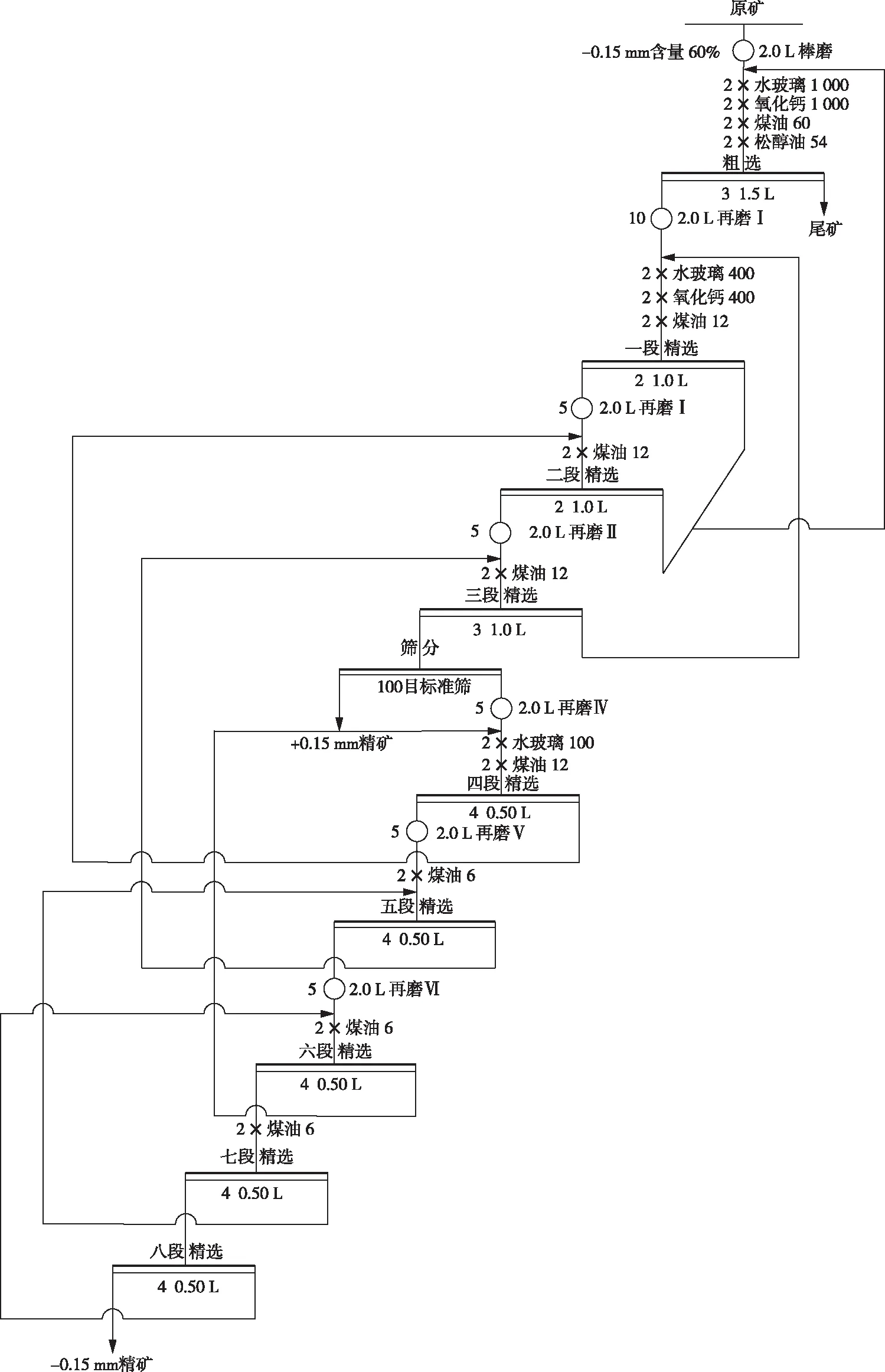

2.3 闭路试验

精矿预先筛分开路流程试验,取得了较好的精矿指标,闭路试验在此基础上进行,中矿1和中矿2固定碳品位较低,脉石矿物含量较多,集中返回至粗选,中3至中8顺序返回,第三段精选精矿进行筛分,分离出+0.15 mm精矿产品,筛下精矿沉降脱水后继续进行精选作业。闭路流程试验见图7,试验结果见表5。

图7 闭路流程试验Fig.7 Flowsheet of closed-circuit process test

表5 闭路流程试验结果

由表5可知,闭路试验精矿总的回收率为94.73%,其中+0.15 mm精矿产率1.71%,固定碳含量91.50%,回收率37.60%;-0.15 mm精矿产率2.59%,固定碳含量92.05%,回收率57.13%。精矿+10.15 mm大鳞片石墨相对于原矿+0.15 mm大鳞片石墨的保护率为73.83%。

3 结论

1)矿石中石墨含量4.15%,为晶质鳞片石墨,岩矿鉴定镜下观察样品认为+0.15 mm的大鳞片石墨颗粒分布率59.5%。原矿经酸浸—碱熔—酸洗提纯分析认为:原矿+0.15 mm鳞片石墨固定碳含量占总固定碳含量的50.93%,在选矿过程需予以保护。

2)该石墨矿可选性较好,采用的工艺流程为:原矿一次粗磨后快速浮选、粗精矿经三次再磨三次精选后分离出+0.15 mm精矿产品,筛下精矿产品再经三次再磨五次精选后获得-0.15 mm精矿产品,中1和中2集中返回至粗选作业、中3至中8隔段顺序返回。试验效果良好,最终精矿固定碳总回收率为94.73%,其中+0.15 mm精矿固定碳含量91.50%,回收率37.60%;-0.15 mm精矿含量92.05%,回收率57.13%。

3)预先分离流程较常规流程能够获得更高的回收率,其对于大鳞片石墨的保护效果也显著优于常规流程。据此可以确定,对于大鳞片石墨,预先分离出高品位大鳞片精矿,可以减少大鳞片石墨在磨矿过程中的损耗,这对于高效利用矿产资源有着积极的意义。