高性能轻质注浆材料制备与微观结构分析

2021-04-24高培伟仲建军邓岩松徐小凤李妹昱

高培伟,仲建军,邓岩松,徐小凤,李妹昱,张 俊

(1.南京航空航天大学土木系,江苏 南京210016; 2. 江西昌铜高速公路有限责任公司,江西 南昌330025;3. 水利部堤防与病害防治工程技术研究中心,河南 郑州450003)

盾构施工技术在我国地下轨道工程中的应用越来越广泛, 已经成为地下工程施工的主要方法,壁后注浆是盾构施工关键工序之一,对于控制地层位移,减少对周边地下结构物的扰动和维持盾构隧道的稳定性十分重要[1-2]。 我国在地铁施工中常用水泥和化学注浆材料, 化学注浆材料具有黏度低、流动性好的特点,可注入到细微缝隙中,但造价高且有一定毒性,应用和施工不太方便;水泥注浆材料具有强度高、来源广泛、造价低、配制和施工方便等特点,但沉降量大,有时达20 cm,需二次注浆[3]。管片同步注浆料在管片与围岩间存在流动水,水下抗分散能力差;胶缩减材流失量大,饱满度差;凝结时间超过24 h,结石率低;二次注浆量大、成本高、环保不良等问题。 传统的壁后注浆材料和方法已不能满足地铁工程对施工质量、 进度和安全的严格要求, 探求新颖的管片壁后同步注浆填充材料和技术,已成为地铁工程部门急需解决的技术难题。

近年来,轻质泡沫注浆材料以其轻质、保温、气孔均匀和绿色环保等特点在多个领域得到了广泛研究和应用[4-5]。 其中,发泡剂是制备和决定泡沫注浆材料力学性能与微观结构的关键因素。 泡沫注浆材料发泡剂直接影响新拌浆体的流动性和稳定性,还决定注浆材料物理与力学性能、气孔结构、沉降变形和塌陷等,其质量优劣评价标准主要是起泡及稳泡性能等指标[6-7]。 国内外研究表明,发泡剂的组成对泡沫注浆材料的性能影响较大[8-11],Korat L[12-13]研究了蛋白复合类发泡剂对泡沫注浆材料性能的影响,发现不同品种发泡剂对泡沫注浆材料力学性能影响较小,对其热工和吸附性能影响较大;闫秋会等[14-15]通过将十二烷基硫酸钠(SDS)、α-烯基磺酸钠(AOS)和动物蛋白(APFA)3 种发泡剂进行复掺来提高发泡剂性能;He Juan[16]对比a-烯烃磺酸盐(AOS)、十二烷基硫酸钠(K12)和乙醇醚硫酸钠(AES)3 种发泡剂对注浆材料泡沫稳定性的影响,结果表明AOS,K12 和AES 共3 种发泡剂的泡沫稳性能略有差异,AOS 的泡沫稳定性最好。

目前国内对地铁管片壁后注浆材料研究和应用较少,针对不同地质环境下地铁工程中注浆材料更是鲜见报道,地铁工程所处环境比较复杂,加上长期处于潮湿环境,经受泥水冲蚀作用,对壁后注浆材料要求更高,应具有较好的填充性;通过优化设计和改性,研制了适用于地铁壁后注浆新型发泡剂,并研究了发泡剂对注浆材料发泡、稳泡方面能力,为广泛应用于地铁管片壁后回填等领域提供理论依据和应用参考。

表1 化学试剂Tab.1 Chemical admixtures

1 试验原材料和方法

1.1 试验主要原材料

母液:以牛蹄角为原料,在碱性条件下水解一定时间后制备出深褐色牛蹄角蛋白, 能与水任意比例互溶;化学外加剂:为了提高溶液的发泡能力和泡沫稳定性, 在母液里加入适量不同品种和质量的化学外加剂(见表1),改善母液性能,以满足工程需要。

1.2 试验方法

1.2.1 注浆材料发泡剂制备

按一定比例称取适量化学试剂,用适宜温度热水溶解,掺到母液中,按规定的稀释倍数将母液稀释,制备成注浆材料专用的发泡剂,利用高压发泡机将发泡剂打出泡沫。

1.2.2 注浆材料发泡剂性能测定

采取机械搅拌方法进行泡沫性能测试,主要包括发泡倍数、1 h 沉降距和1 h 泌水量3 项性能指标,测定方法参考《泡沫混凝土》(JG/T266-2011)进行,并观察泡沫形貌。

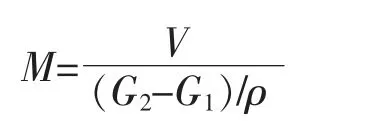

1) 发泡倍数:准备5 L 容器,测定其质量G1,将利用发泡剂制备的泡沫在30 s 内装入容器中,测定质量G2,代入公式

式中:M 为发泡倍数;V 为容器容积,mm3;G1为容器质量,g;G2为容器和泡沫质量,g;ρ 为发泡剂水溶液密度,g/mm3。

2) 1 h 沉降距:将制备好的泡沫在30 s 内装入沉降距测定仪的容器中, 将浮标轻轻放在泡沫上,开始计时,测定1 h 泡沫的沉降距,mm。

3) 1 h 泌水量: 利用泡沫质量测定仪测定泡沫泌水量,根据量管上刻度,测定1 h 由破裂泡沫所分泌出的水量,mL。

1.2.3 注浆材料制备及微观结构分析

在注浆材料的制备过程中,泡沫掺量是决定其密度等级的核心因素,通过优化设计,将泡沫掺量初步定在胶凝材料质量分数的3%进行试配, 通过调配水胶比,制备了600 级泡沫注浆材料,其中注浆材料主要成分为水泥、砂、粉煤灰、原料土、外加剂和泡沫剂。

1) X 射线衍射分析: 在样品达到相应龄期后用无水乙醇浸泡3 d,研磨后进行筛分、干燥1 d,采用Bruker-Axs D8 DISCOVER 型仪器进行测试,扫描速度为0.30 s/step,角度为5°~80°,步长为0.02。

2) CT 法测孔隙率: 将试件置于CT 扫描仪器上,设置扫描断面间隔后确定正立面方位,将得到的断面图使用图像处理方法进行三维结构重建,观察和分析孔结构。

2 高性能发泡剂起泡与稳泡性能研究

2.1 高性能发泡剂母液稀释倍数研究

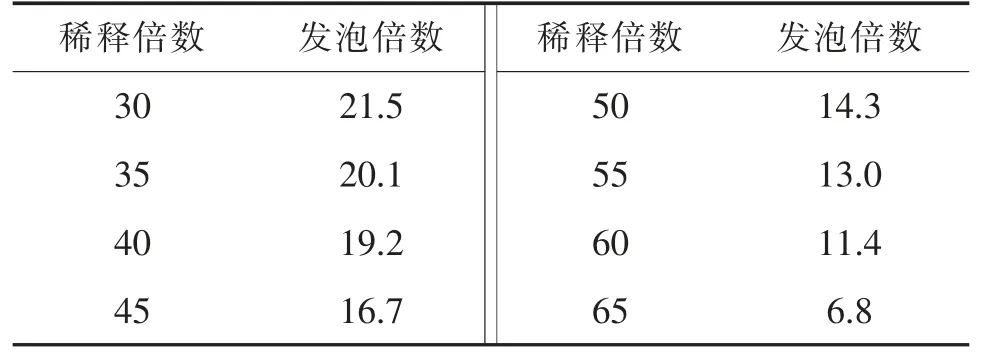

选取纯度为98%的动物蛋白作为原始母液,根据课题组前期研究,选取具有代表性的稀释倍数对母液进行稀释和发泡,研究稀释倍数对发泡剂性能的影响,得到不同稀释倍数下的发泡倍数、1 h 沉降距和1 h 泌水量,通过数据对比分析,确定泡沫性能最优时的适宜稀释倍数,探究注浆材料专用发泡剂的起泡和稳泡能力,见表2 和图1。

表2 稀释倍数对母液发泡倍数的影响Tab.2 Influence of dilution factor on mother liquor foaming factor 倍

图1 稀释倍数对母液1 h 沉降距和泌水量影响Fig.1 Effect of dilution factor on the settling distance and bleeding volume of mother liquor at 1 h

从表2 可见,随母液稀释倍数增加,发泡剂的发泡倍数呈下降趋势。 当稀释倍数为65 时,发泡剂的发泡倍数较稀释30 倍时下降了68.4%; 当稀释40 倍时,发泡倍数较稀释30 倍时下降了10.7%;当稀释45 倍时, 发泡倍数较稀释30 倍时下降了22.3%,由此可见,当稀释倍数超过40 倍后,用于注浆材料的发泡剂发泡倍数下降的趋势越来越明显。

由图1 可见,随母液稀释倍数增加,1 h 沉降量和泌水量呈增加趋势。 稀释35 倍较稀释30 倍时,1 h 沉降量和泌水量分别增加了14.4%和8.0%;稀释40 倍较稀释30 倍,1 h 沉降量和泌水量分别增加了30.0%和44.8%; 稀释45 倍较稀释30 倍时分别增加了41.7%和76.0%; 稀释50 倍较稀释30 倍分别增加了53.0%和110.4%。 结合母液稀释倍数、起泡和稳泡性能和成本, 选用40 倍的稀释倍数进行深入研究。

2.2 不同起泡剂对高性能发泡剂性能影响研究

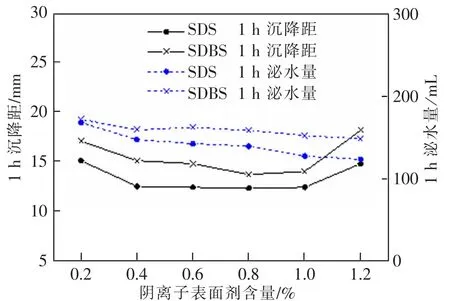

选用40 倍作为母液的标准稀释倍数, 并记为A 溶液,以SDS 和SDBS 两种阴离子作起泡剂,取一定量A 溶液,分别用拟定的0.2%~1.2%掺量范围的SDS 和SDBS 对A 液进行改性,从发泡倍数、1 h 沉降距和1 h 泌水量探究起泡剂品种和掺量对高性能发泡剂性能的影响,试验结果见图2 和图3。

图2 阴离子表面活性剂掺量对发泡倍数的影响Fig.2 Effect of anionic surfactant content on foaming ratio

图3 阴离子表面活性剂对1 h 沉降距和泌水量影响Fig.3 Effect of anionic surfactant on settling distance and bleeding volume at 1 h

由图2 可见,高性能发泡剂发泡倍数与起泡剂掺量呈正相关,SDBS 起泡剂掺量为0.2%时,发泡倍数为22.4,随SDBS 掺量逐步提高,发泡倍数依次增加了20%,7.4%,31%,10.52%和4.76%, 对比不同掺量活性剂对发泡倍数影响程度, 前期增幅较大,掺量为0.8%后增幅变缓。 SDS 起泡剂掺量为0.2%时,发泡倍数为22.5,随SDS 掺量逐步提高,发泡倍数依次增加了25%,20%,21%,10%和7.95%,与掺SDBS 结果类似,掺量0.8%后,发泡倍数增加幅度开始逐渐减缓。 这是因为阴离子表面活性剂在降低表面张力同时,削减了液膜厚度,有利于发泡;由于表面活性剂仅能降低而不能消除表面张力,致使发泡倍数不能无限增大,当液膜厚度趋向法向承载力极限时,发泡倍数达到极限。 考虑到发泡倍数和经济等方面因素,选取阴离子表面活性剂掺量为0.8%比较适宜。

由图3 可见,SDS 掺量不同,发泡剂发泡后1 h泌水量和1 h 沉降量变化趋势不同,1 h 泌水量随掺量增加逐渐降低;而1 h 沉降量随SDS 掺量增加先下降,掺到1%后逐渐上升。 当SDS 掺量为0.8%,1 h 沉降量较掺0.2%时下降了18.5%, 泌水量下降了17.2%。 当SDBS 掺量为0.8%时,1 h 沉降距较掺量为0.2%下降了19.9%,泌水量下降了8.1%。 由图可见,当掺量为0.8%,1 h 沉降距和泌水量较小,故选取阴离子表面活性剂掺量为0.8%进行下一步研究。

由图2 和图3 可见, 在0.8%掺量下SDS 和SDBS 发泡性能,SDS 发泡倍数比SDBS 增加了5%,1 h 沉降距和1 h 泌水量下降了10%和12%,掺0.8%SDS 的母液发泡剂的起泡能力较好,将此溶液记为B 溶液,并在此基础上探究其稳泡性能。

2.3 不同稳泡剂对高性能发泡剂性能影响研究

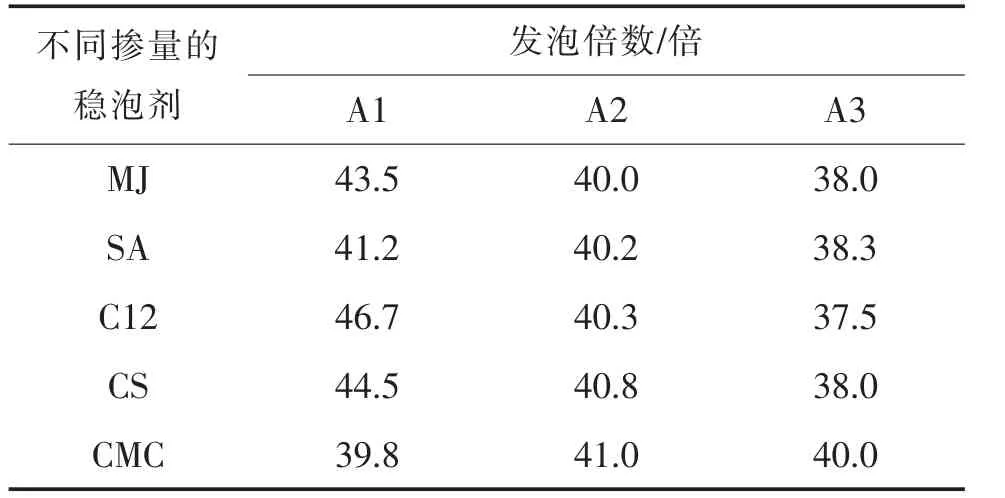

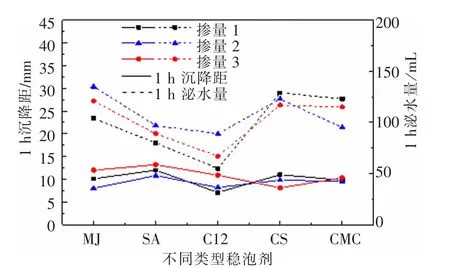

依据课题组前期大量研究, 选取MJ,SA,C12,CS 和CMC 共5 种稳泡剂和3 个适宜掺量A1,A2和A3 分别加入B 溶液中, 研究其发泡倍数、1 h 沉降距和泌水量,探究不同稳泡剂及其最佳掺量对稳泡性能的影响,试验结果见表3 和图4。

由表3 可见,使用MJ,SA,C12,CS 和CMC 共5种稳泡剂,在3 种掺量下,掺C12 稳泡剂发泡倍数最大, 在C12 的掺量为A1 时, 发泡倍数最高,达46.7 倍, 同其它同掺量的稳泡剂相比, 分别高出7%,13.3%,4.9%和17.3%。

由图4 中1 h 沉降距可见,C12 掺量为A1 时,1 h沉降距7.1 mm 为最低, 比其它稳泡剂分别低42.3%,69.0%,54.9%和38.0%。与前述类似,其它掺量下稳泡剂差异性较小。 由图4 中1 h 泌水量结果可见,C12掺量为A1 时1 h 泌水量最低,为55 mL,分别低于其它稳泡剂89.0%,45.4%,134.5%和123.6%。 由此可见,其它稳泡剂在同掺量下,对发泡剂改善效果没有C12 明显,C12 在掺量为A1 时,对发泡剂具有显著改善效果,对1 h 泌水量改善尤为突出,这是因为C12 醇类分子使液膜具有更高黏性, 抑制了其排液效果, 本研究选取C12 作为稳泡剂, 进一步探究C12 稳泡剂不同掺量对发泡剂泡沫性能的影响。

表3 不同稳泡剂及掺量对发泡倍数影响Tab.3 Effect of different foam stabilizer and dosage on the foaming ratio

图4 不同稳泡剂及掺量对1 h 沉降距和泌水量影响Fig.4 Influence of different foam stabilizer and dosage on 1 h settling distance and bleeding volume

表4 和图5 是C12 稳泡剂在不同掺量对发泡剂发泡倍数、1 h 沉降距和1 h 泌水量影响示意。

表4 C12 掺量对发泡倍数影响Tab.4 Effect of C12 content on the foaming factor

由表4 可见, 注浆材料发泡剂的发泡倍数随C12 掺量增加呈先增后降趋势,掺量为0.15%时,发泡倍数最大,约48.3 倍;比不掺C12 稳泡剂,其发泡倍数增加了17.8%。随C12 掺量逐渐增加,发泡倍数呈下降趋势,掺0.21%时发泡倍数为39.8,比掺量为0.15%时下降了17.6%。 C2 过量,液膜厚度增加,表面活性剂分子突破液面阻力增强,发泡倍数降低。

图5 C12 掺量对1 h 沉降距和1 h 泌水量影响Fig.5 Effect of the content of C12 on 1 h settling distance and bleeding volume

由图5 可见, 在泡沫稳定性方面,1 h 沉降距及1 h 泌水量均随C12 掺量增加呈现先减小后增加的趋势。 1 h 沉降距在掺量为0.15%最小,比不掺C12 稳泡剂降低了49.2%; 当C12 掺量为0.21%时, 沉降距比掺量为0.15%时增加了49.2%,随C12 掺量进一步增加,沉降距出现上升趋势。 由图5 还可见,1 h 泌水量在C12 稳泡剂掺0.12%时最小,比不掺C12 稳泡剂的发泡剂降低了71.7%;随C12 掺量进一步增加,泌水量出现上升趋势, 当C12 掺量为0.21%, 泌水量比掺量为0.12%时发泡剂增加了58.5%。 醇类分子可增加液膜黏度,随黏度提高,液膜流动阻力增大,依靠自重排液和张力排液均受到限制,泡沫稳定性增加,进一步增加醇类分子掺量, 过高黏度使液膜的弹性减弱, 液膜抵抗变形能力减弱, 在切向力作用下,液膜破裂增加,稳泡性降低。

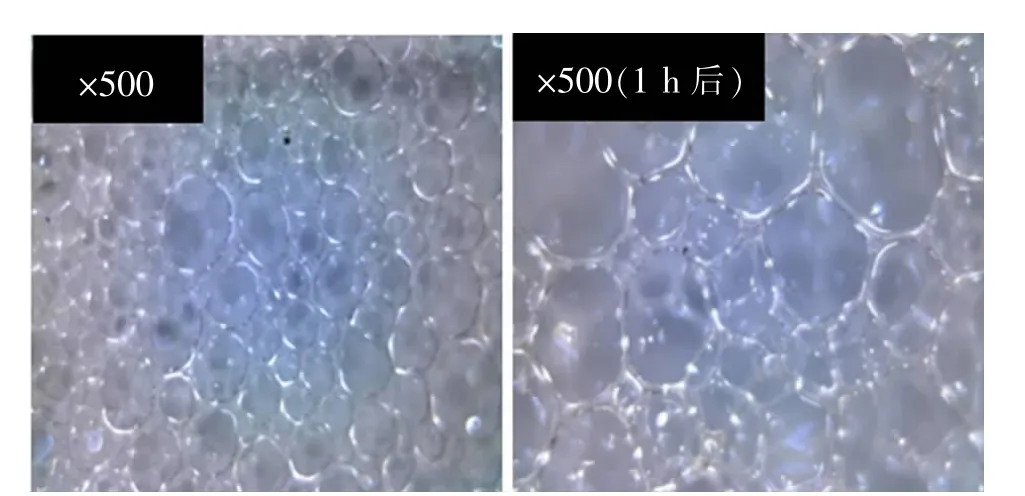

2.4 发泡剂对注浆材料孔结构作用机理研究

图6 是采用光学显微镜观察到发泡剂发泡后的泡沫在不同时期形貌。 由图6 可见气泡孔径整体比较均匀、统一,平均孔径约0.05 mm,小的液泡自动填充在大液泡中,空隙较少;曲率半径越大,液泡内部压力也就越高, 相对较小的液泡就易破裂,以液体形式排出,不可避免地产生泌水并导致沉降距增加。 由放置了1 h 后泡沫形貌可见,气泡分布比较清晰,孔径更加均匀、统一,没有看到大液泡破裂现象; 部分小液泡破裂后进入大液泡间隙,使大的泡沫孔径有所增大,但液泡厚度无明显降低,说明发泡剂发出来液泡较稳定,破裂的气泡较少。 通过两图对比可知,新型发泡剂所发的泡沫薄膜有较高强度、韧性、黏度,这是因为使用稳泡剂增加了泡沫稳定性, 提高了注浆材料发泡剂性能。

图6 泡沫的微观形貌Fig.6 Morphology of foam in curing time

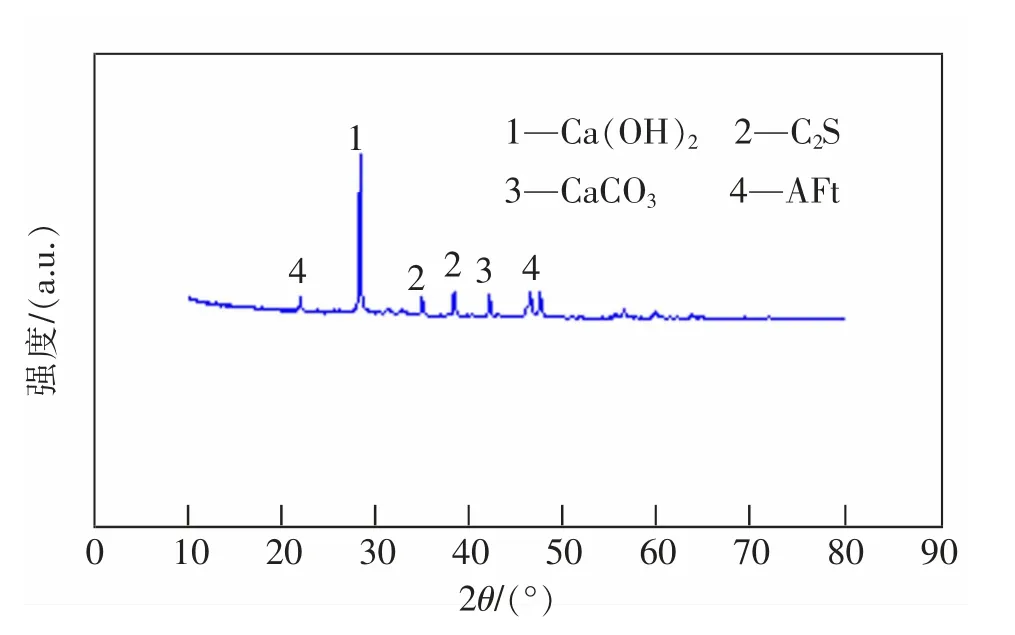

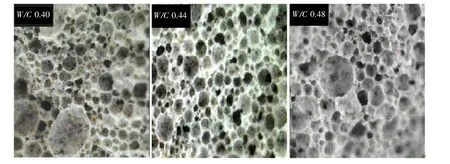

为进一步探讨发泡剂对注浆材料内部孔结构与性能的影响,通过XRD 和CT 扫描仪器对制备的600 级泡沫注浆材料分析, 研究其内部产物和孔结构及分布,见图7 和图8。

图7 注浆材料基体XRDFig.7 XRD pattern of grouting material matrix

图7 为注浆材料基体的XRD 图谱, 由图7 分析结果可得,在2θ 为10°~80°时,注浆材料主要有4 种物相的特征峰:Ca(OH)2,C2S,CaCO3和AFt。

图8 是利用CT 扫描测试在相同放大倍数下拍摄的注浆材料的内部孔结构,由图8 可见,水胶比对相同密度的注浆材料孔结构有显著影响,而孔结构也决定了注浆材料的性能。 当水胶比较小(W/C=0.40), 注浆材料的孔结构开始变差 (对比W/C=0.44), 原因是黏度较高造成泡壁周围受力不同,使部分气泡在拌合时发生变形; 在0.48 水胶比下,因泡沫量多黏度高,造成部分泡沫没有分开而形成了连通孔;当水胶比增大,孔结构大多为球状,但孔径也较大,尤其在600 级注浆材料内部结构中,较大水胶比使大孔径泡沫的比例有所增加,造成孔径均匀性变差,强度降低,沉降增加。

图8 不同水胶比下的注浆材料孔结构Fig. 8 Pore structure of grouting materials with different water-binder ratios

3 结论

1) 以牛蹄角蛋白稀释液作为母液,并选择作为蛋白液研制发泡剂,当母液稀释倍数超过40 倍后,所研制的的发泡剂发泡倍数下降趋势明显,在综合考虑泡沫性能和经济性的情况下稀释40 倍较好。

2) 从起泡能力对母液稀释并进行改进和探究,掺0.8% SDS 发泡倍数比掺SDBS 增加了5%,1 h沉降距和1 h 泌水量下降了10%和12%,起泡能力较好,掺0.8%SDS 为起泡组分。

3) 使用5 种稳泡剂,在3 种掺量下研究表明掺C12 的稳泡剂发泡倍数最大,达到46.7 倍,比其它同掺量的稳泡剂分别高出7.0%,13.3%,4.9%,17.3%和0.15%,作为稳泡组分,可使泡沫性能达到最佳。

4) 使用适宜的发泡剂和稳泡剂可提高泡沫的强度、韧性和黏度,较小的液泡自动填充在大液泡中,空隙较少,减少沉降和泌水,提高泡沫质量,改善了注浆材料的孔结构和力学性能。

5) 通过微观结构分析发现水胶比从0.40 增大到0.48 时,泡沫量多,易产生连通孔,孔径均匀性变差,沉降增加。