声学超结构在车内低频轰鸣声控制中的应用*

2021-04-24唐吉有丁渭平吴昱东黄海波罗德洋

唐吉有 丁渭平 吴昱东 黄海波 罗德洋

(1.西南交通大学,成都 610031;2.上汽通用五菱汽车股份有限公司,柳州 545000)

主题词:声学超结构 结构声控制 局域共振 车内低频轰鸣

1 前言

汽车噪声按照传播途径一般分为空气噪声和结构噪声。空气噪声是由发动机噪声、车外噪声等通过车身壁板、门、窗等透射直接传递到乘员舱,其成分主要为中高频噪声。对于车内中高频空气噪声,国内外广泛采用的降噪措施是进行声学包装处理,目前这类空气噪声问题的处理技术已经比较成熟且已达到比较理想的降噪效果。结构噪声是由路面不平度产生位移激励,通过轮胎-悬架系统传递到车身壁板结构,壁板结构的薄壁特征使其易受外界激励影响,引起低频振动而向车内辐射噪声。汽车壁板件振动辐射的低频(20~100 Hz)轰鸣声的控制一直是汽车结构噪声控制领域中的难点问题[1-3]。

目前,国内外对车身壁板件低频振动的减振降噪处理主要有3种方式。第一,使用传统阻尼减振材料或橡胶减振材料。但理论和试验研究均表明,该方式对高频振动的衰减较为明显,而在中低频段效果欠佳,特别是对于20~100 Hz 频率范围的振动几乎没有效果[4]。第二,在对车内噪声贡献较大的车身薄壁件上增加肋板或加强筋,通过增加局部刚度提高其在低频段的固有频率。但实际操作中,频率提升幅度受限,且大幅度更改壁板件的结构会使生产成本急剧增加,严重影响企业的经济效益[5]。第三,安装动力吸振器。但其作用频带狭窄,且在安装空间、轻量化、耐久性及成本控制等方面存在诸多制约。

近年来,众多学者对具有负动态等效质量参数特性的局域共振型声学超结构的研究愈发热烈,由于其产生带隙所对应的波长可远远大于其谐振单元的外形尺寸,实现“小尺寸控制大波长”的特殊效果,因此在低频减振降噪领域展现出良好的应用前景,为有效控制车内低频轰鸣声提供了新的解决途径[6-7]。本文基于局域共振原理,通过定向设计谐振单元的低频带隙频率范围,使其实现“小尺寸控制大波长”的特殊效果,从而改善由汽车壁板件振动而向车内辐射低频轰鸣声的问题。

2 车内低频轰鸣声诊断分析

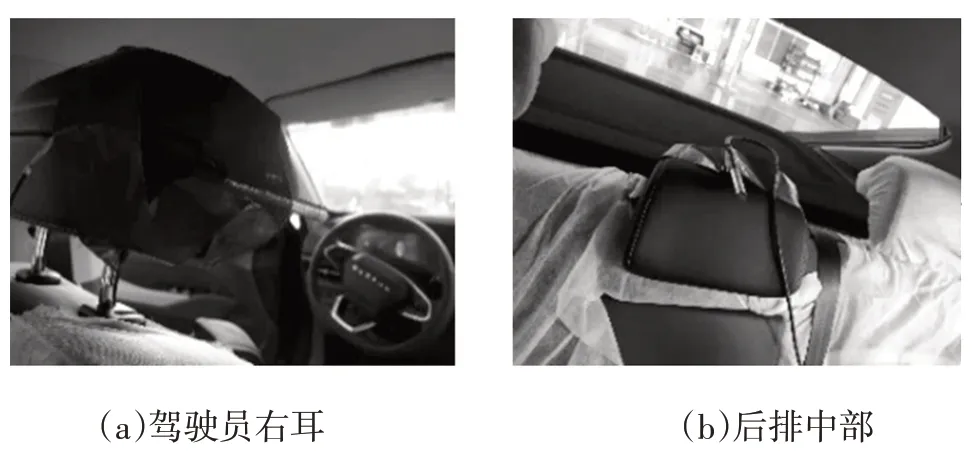

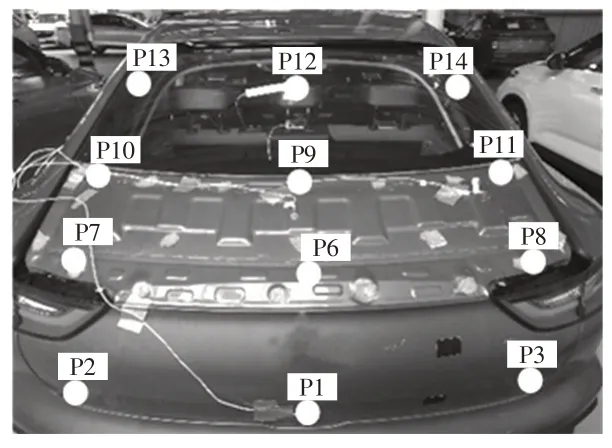

针对某款轿车在粗糙路面30 km/h匀速行驶时产生明显的低频(20~100Hz)轰鸣声问题,使用LMS SCADAS Mobile 数据采集系统采集车内驾驶员右耳与后排座椅中部声压信号。根据GB/T 18697—2002《声学汽车车内噪声测量方法》布置声压传感器,测点位置如图1 所示。测试前确保汽车行驶时车内无异响且处于封闭状态,四轮定位正常,可调座椅靠背尽可能处于垂直位置,测试背景噪声的影响小于可容许误差。当车速调整到30 km/h匀速行驶时,利用LMS车载设备采集车内声压信号。

图1 声压传感器测点位置

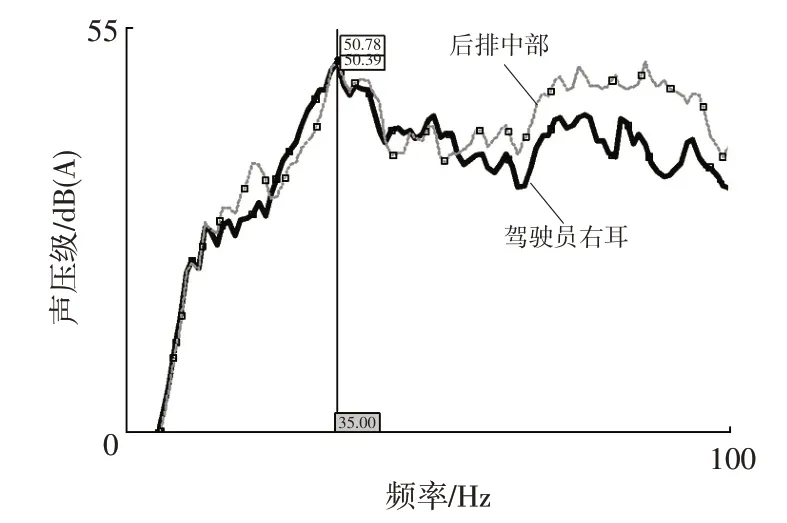

测试结果显示:在20~100 Hz频段中,于35 Hz处出现明显峰值,如图2所示。驾驶员右耳和后排中部35 Hz处峰值分别为50.39 dB(A)、50.78 dB(A),其余频率点无明显异常。

图2 车内噪声频谱

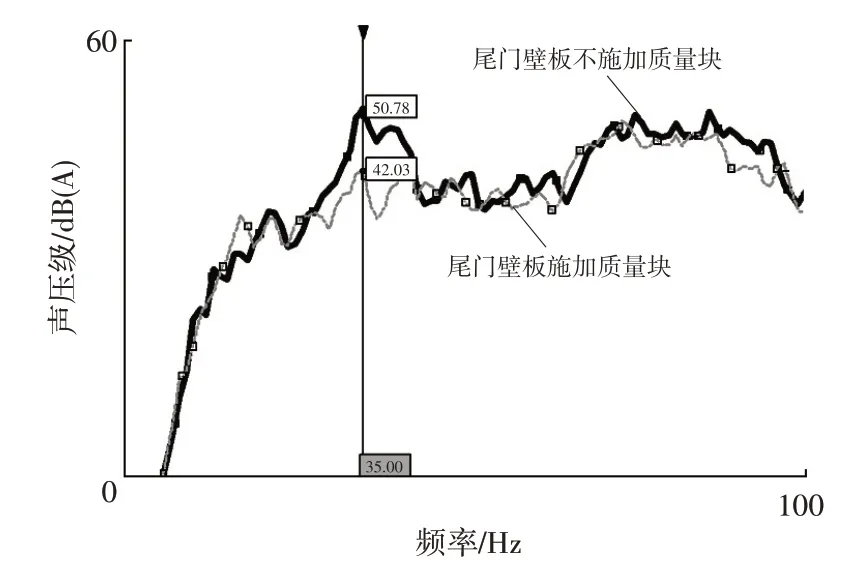

该峰值频率很低,而低频的连续性稳态噪声一般认定为结构噪声。针对此结构噪声问题,分别在汽车的顶棚、尾门、侧围、车门等壁板件上布置单向振动加速度传感器,在驾驶员右耳和后排中部布置声压传感器。在粗糙路面30 km/h 匀速行驶过程中采集壁板的法向振动加速度及车内噪声。数据分析发现,尾门壁板件在35 Hz处出现明显的振动加速度峰值0.42 mm/s2,如图3 所示。顶棚、侧围、车门等在35 Hz 处无明显峰值。进而,在尾门壁板上贴附2 kg 的质量块后发现车内噪声在35 Hz 处出现大幅下降,如图4、图5 所示,同时,主观感受也有明显改善。在顶棚、车门等薄壁件上贴附质量块后车内噪声数据与主观感受均无明显改善。

图3 尾门壁板件振动频谱

图4 尾门壁板施加质量块前、后驾驶员右耳噪声对比

图5 尾门壁板施加质量块前、后后排中部噪声对比

综上判断:车内低频轰鸣声由车内35 Hz频率峰值过高引起,且与尾门薄壁件振动密切相关。

3 基于声学超结构的低频轰鸣声控制

振动弹性波在局域共振型声学超结构中传播时,会受到周期性排列的弹性散射体作用,一定本征频率范围内的弹性波无法通过弹性散射体而继续向前传播,将该本征频率范围称为声学超结构的禁带,而其他能够无阻碍穿过这些弹性散射体的本征频率范围称为通带[8-9]。在声学超结构中,每个周期性排列的谐振单元均可等效为具有1 个自由度的弹簧-质量系统,通过合理设计其等效刚度或等效质量,可定向设计声学超结构的带隙频率范围,达到选频抑振的效果。

3.1 声学超结构谐振单元构型及带隙规划

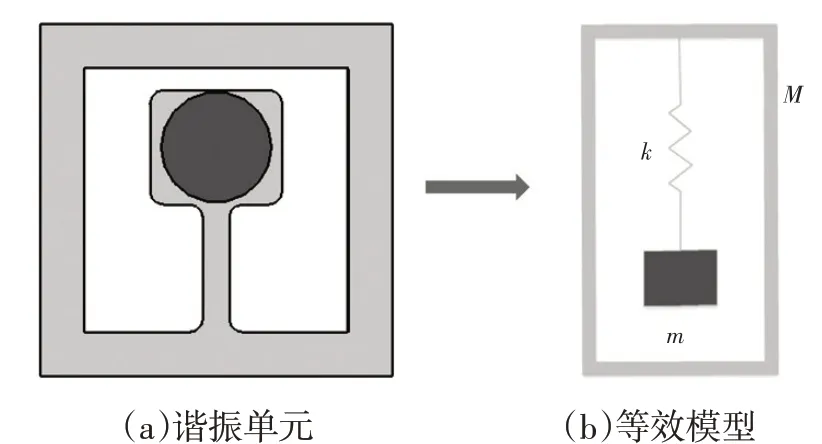

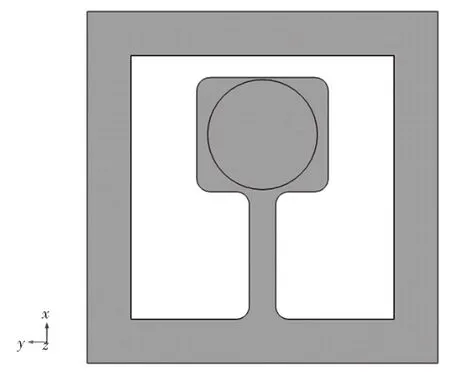

针对目前局域共振型声学超结构谐振单元作用频率较高、刚度不稳定等问题,本文设计了一款频率定向可调、等效刚度稳定且具有轻量化、小型化特征的谐振单元,如图6 所示。该谐振单元可简化成典型的弹簧-质量系统,如图7 所示,质量块由密度较大的金属铁块激光切割而成,为系统提供质量组成部分,含有悬臂梁的基体板结构由铝板激光切割而成,为系统提供弹性组成部分和基体框架。铝、铁材料价格低廉且在疲劳耐久等方面性能良好,故该结构可在汽车低频振动控制领域进行产业化推广。

图6 声学超结构谐振单元构型

图7 声学超结构谐振单元及简化模型

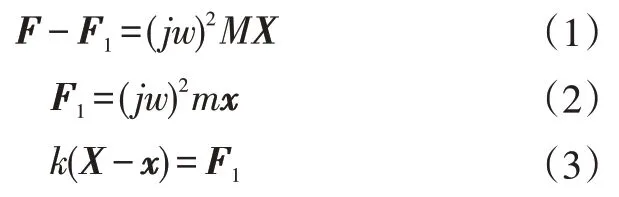

假设基体质量为M,位移为X,质量块的质量为m,位移为x,基体受到的激励力为F,质量块受到的反作用力为F1。根据牛顿第二定律和胡克定律:

将系统整体考虑:

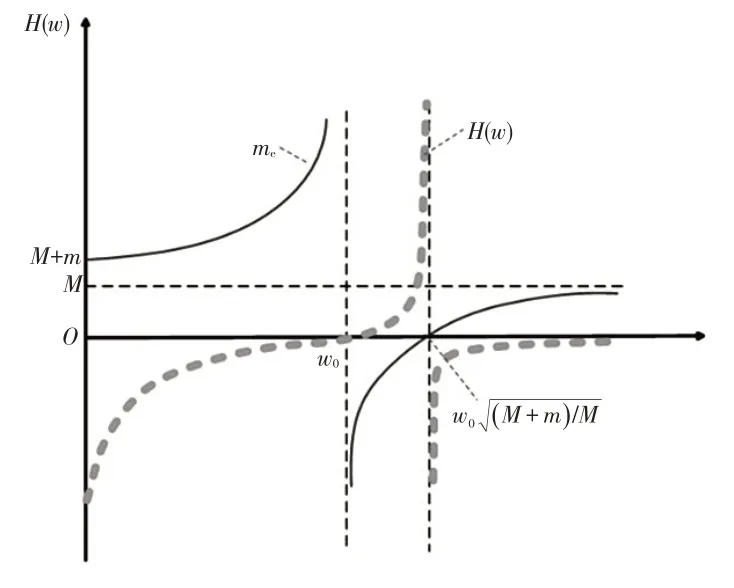

式中,k为等效弹簧刚度;me为系统等效质量;H(w)为系统位移频响函数;w为固有圆频率;w0=(k/m)1/2为内部弹簧振子的固有频率;j为虚数单位。

外部激励频率与系统等效质量参数特性的关系如图8所示。随着外部激励频率的变化,系统具有不同的等效质量,表现出不同的振动特性[10],如表1所示。

图8 外部激励频率与位移频响函数的关系

表1 激励频率与动态等效质量的关系

当激励频率为0或者很低时,内部的谐振单元与系统保持同向运动,此时相当于两者刚性连接在一起,系统等效质量大于0,不产生带隙。当激励频率与谐振单元固有频率相近时,等效质量趋于无穷大,系统的状态很难随着外部激励频率的改变而变化,谐振单元与基体振动方向相反,吸收耗散一部分基体能量,从而形成带隙。当激励频率在范围内,系统的等效质量为负数,其振动特性与常规材料有很大差别,被称为声学超结构。

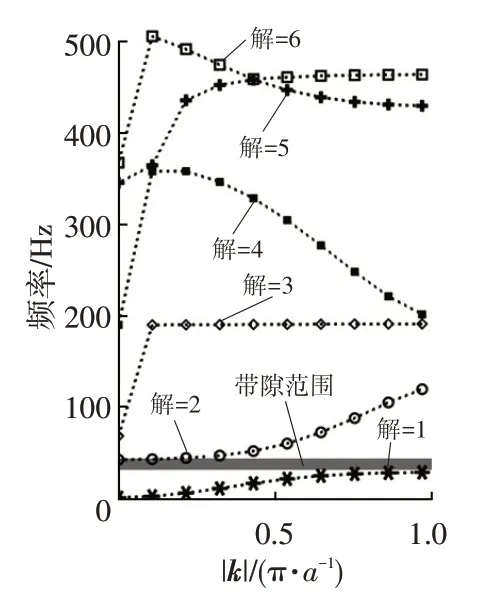

根据声学超结构谐振单元的振动特性,针对35 Hz峰值频率,通过合理规划和设计谐振单元悬臂梁宽度、质量块厚度等变量,使其在35 Hz 处产生带隙。通过有限元仿真计算,确定了相关设计参数:悬臂梁宽度为6 mm,长度为29 mm,厚度为0.5 mm,材料为铝;质量块直径为25 mm、厚度为0.6 mm,材料为铁。将质量块与悬臂梁等效而成的弹簧-质量系统连接到一个80 mm×80 mm 的矩形框架中,在COMSOL 软件中建立如图9所示的声学超结构谐振单元模型。

图9 谐振单元结构示意

对谐振单元结构设置相应的材料属性(见表2),并划分网格。对该矩形框架上、下两对边设置弗洛奎特(Floquet)周期性边界条件,左、右两对边设置连续性边界条件。设定波矢k,将其沿着该结构的不可约布里渊区进行参数化扫描,可得出该声学超结构的能带曲线,如图10所示,其中|k|在第一布里渊区取值,即[0,π/a),a=0.08 m 为晶格常数。该结构在0~500 Hz 频率范围内产生了一条带隙,即30.00~40.24 Hz,在带隙范围内,振动弹性波被限制在谐振单元内而不能继续向前传播,从而起到较好的减振效果。

图10 谐振单元能带分布

表2 声学超结构谐振单元材料属性

3.2 声学超结构整车布置规划

声学超结构对壁板件中振动弹性波的抑制方式可分为行波抑制和驻波抑制。针对尾门壁板结构,行波抑制需先明确振动弹性波传递到尾门的各路径并在相应路径上安装特定带隙的声学超结构。但在汽车行驶过程中存在大量激励源,各种激励源所产生的振动能量综合在一起,造成尾门壁板结构的振动。每一个激励源都有各自对应的传递路径,并且传递路径往往不只1 条,而是经多个连接点、沿多个运动方向的多维传递路径。故针对各条路径上的行波进行抑制会极大增加声学超结构的安装数量,从而导致附加质量过大。

相对相位保持恒定的入射波与反射波在封闭结构中相互叠加会形成驻波。驻波中各质点分别在各自的平衡位置附近作简谐运动,动能和势能在波节和波腹之间来回传递,无能量的传播。驻波抑制为在各列可叠加形成驻波的入射行波与反射行波的交汇处安装声学超结构,意味着在多列行波交汇点处进行抑制,相当于在一个控制点同时抑制了多列行波。驻波抑制无需明确尾门壁板结构中各行波的传递路径,只需诊断出驻波中振动能量较大的位置(波腹)。综上,在工程可行范围内,驻波抑制不失为一种简洁、有效的处理方式。

尾门工作变形分析(Operational Deflection Shape,ODS)能够实际描述其在整车行驶过程中各列驻波的综合振动形态,对分析车内低频轰鸣声的产生部位及确定声学超结构的安装位置具有重要参考意义。

根据ODS 的测试方法,在尾门上能大致描述其振型的关键点上布置12 个单向振动加速度传感器,如图11 所示。汽车行驶工况为粗糙路面30 km/h 匀速行驶,使用测试软件Siemens Simcenter TestLab 18.0 的ODS 测试模块进行测试。针对车内噪声峰值频率,使用软件提取35 Hz 处的振动加速度数据进行ODS 振型计算,结果如图12 所示。可以看出,在尾门壁板结构中,驻波的波腹位置主要集中在后风窗及其下部金属壁板位置。由于后风窗是驾驶员及乘客观察后方来车的重要视线区域,故确定声学超结构的安装位置为后风窗下部金属壁板。

图11 ODS测点位置

3.3 声学超结构谐振单元排布与基体框架设计

针对后风窗下部金属壁板的外形尺寸,为使设计的声学超结构够完全贴附到金属壁板上,确定了声学超结构的基体框架尺寸为100 mm×150 mm×3 mm。将前文设计的谐振单元周期性排布到基体框架中,如图13 所示(含4 个谐振单元)。声学超结构基体板由铝板激光切割而成,质量块由铁块切割而成,磁粒热熔型阻尼层具有磁性,可直接吸附到车身金属壁板上。

图12 35Hz尾门ODS振型

图13 声学超结构外形

4 实车效果验证

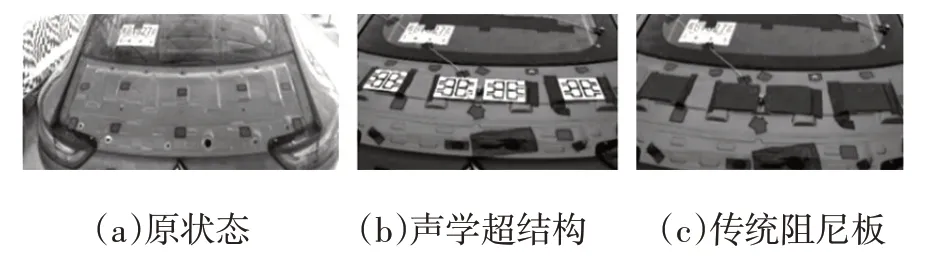

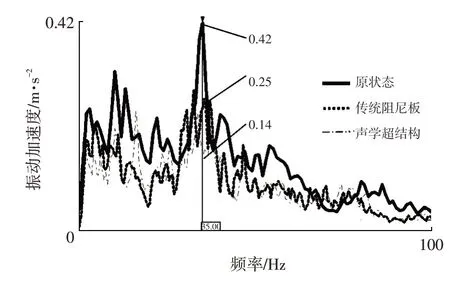

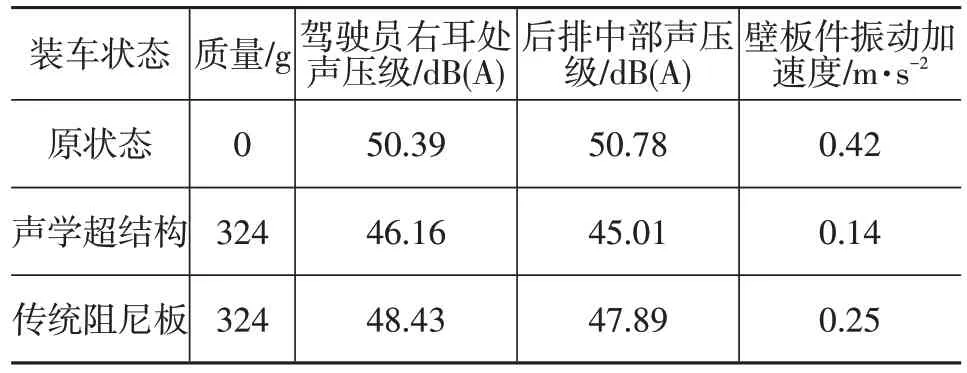

将设计的声学超结构进行加工试制、贴附质量块并使用LMS SCADAS Mobile 数据采集系统进行谐振单元频率检测和调校。对未贴附声学超结构的原状态、贴附声学超结构、贴附同等质量的传统阻尼板3 种装车状态进行噪声、振动数据测试,对比验证声学超结构的减振降噪效果。测试工况为30 km/h 匀速工况,贴附位置如图14 所示,噪声与振动测试结果如图15~图17 所示。通过对比图15~图17 中的尾门壁板件振动幅值和车内噪声幅值可以看出:在35 Hz 处,贴附声学超结构和传统阻尼板对由尾门壁板件振动而向车内辐射的低频轰鸣声均有改善,但在同等质量情况下,贴附声学超结构具有更加显著的减振降噪效果,具体数据如表3 所示。

图14 试验贴附位置

针对以上测试结果,邀请20 名NVH 主观评价人员针对未贴附声学超结构的原状态、贴附声学超结构、贴附同等质量的传统阻尼板3 种装车状态进行主观评价。主观评价人员由10名企业NVH 主观评价工程师、5名高校教授、3名博士研究生、2名硕士研究生组成,男女比例为1∶1,年龄为22~55 岁,均具有一定的NVH 主观评价经验。主观评价的行驶道路与前期测试数据采集的行驶道路一致,且只选取单向同一路段作为行驶路段,行驶工况为30 km/h 匀速行驶。主观评价时,先将20 名主观评价人员进行随机排序,然后依次安排每位评价人员在原状态、贴附声学超结构、贴附传统阻尼板3种状态下按照如表4所示的主观评价评分标准进行评分,每种状态重复评价2 次,如果评价人员对同一状态的评分差距过大,需进行多次评价,以确定最终的评分。最后,将20 名主观评价人员在每种状态下的评分数值分别进行统计和平均处理,结果如表5所示。

图15 驾驶员右耳声压级对比

图16 后排中部声压级对比

图17 尾门壁板件振动幅值对比

表3 车内35 Hz噪声与振动数据对比

表4 主观评价评分标准 分

表5 主观评价结果 分

综上,基于局域共振原理设计的声学超结构相对于同等质量的传统阻尼板在35 Hz 峰值处具有更好的减振降噪效果。结合主观评价,在车辆贴附声学超结构行驶时,车内低频轰鸣声已明显改善,达到可接受水平。

5 结束语

本文针对尾门壁板件振动而向车内辐射低频轰鸣声的问题,引入谐振单元带隙定向设计技术,研发出一款等效刚度稳定、带隙可调且具有轻量化、小型化特征的声学超结构,针对声学超结构谐振单元构型的选择与带隙规划、整车布置规划及其谐振单元排布与设计提出了具体的设计和解决方案。实车测试结果表明,该结构能够有效降低车内的低频轰鸣声,改善车内噪声环境。