压气机转子叶片与机匣碰磨试验研究

2021-04-23杨文强

杨文强

(中国航发商用航空发动机有限责任公司,上海 200241)

航空发动机压气机叶片叶尖与机匣内壁之间的距离称为叶尖间隙。为了尽可能减小压气机叶尖气流损失,提升压气机性能,希望叶尖间隙尽可能小。但叶尖间隙越小,其高速旋转的叶片与机匣内壁之间发生碰磨的风险就越大,可能导致转静子间隙增大、轴承磨损、叶片折断等机械失效[1-4],从而降低发动机安全性和可靠性,危害航空安全[5]。由于碰磨故障机理和碰磨引发的系统响应的复杂性,国内外很多学者针对碰磨故障进行了大量的研究工作,也取得了丰硕的研究成果。Muszynaka[6]对碰磨过程中出现的物理现象如摩擦、冲击以及碰磨转子的振动响应等方面进行了综述。Ahmad[7]探讨了刚度硬化、不平衡、外阻尼、外激励频率、反向涡动、盘的弹性、库仑摩擦、旋转加速度、扭转载荷、热效应对碰磨转子系统动力学特性的影响。Wang 等[8]通过试验研究了转动叶片和静子机匣(采用平板模拟)之间的碰磨接触现象,研究了叶片径向力和切向力与侵入深度和转速的关系。德国学者Ahrens 等[9]研究了叶片侵入量和法向接触力之间的关系以及摩擦因数与转速之间的关系。

本文主要结合某型航空发动机压气机部件叶尖间隙计算结果以及预计可能发生的碰磨工况,根据压气机部件真实工作条件确定碰磨试验参数,对碰磨首发的转子叶片进行了碰磨试验研究。同时对试验结果进行了分析,并对压气机部件试验的碰磨风险进行了预测。

1 试验方法与试验装置

试验方法与试验装置的原理如图1 所示[10]。试验轮盘在电机系统驱动下实现高速旋转,叶片安装在轮盘外缘,并在与其相对的180°位置安装配重叶片用于平衡叶片的离心力。模拟机匣的涂层平板安装在高精密双向进给平台上,可同时实现径向和轴向的精密进给,进给速率范围为1.5~2025μm/s。为模拟叶片工作的实际温度环境,采用超音速火焰加热涂层平板,并使用热电偶实时监测平板温度。使用三向测力仪实时测量高速碰摩力,平板背面安装加速度传感器测量碰摩瞬时的加速度响应。根据碰磨瞬时信号以及平板进给速率可计算碰磨深度。试验过程由计算机自动控制系统进行远程控制,在线监控和记录转速、叶尖线速度、主轴振动、平板进给速率、进给深度、加热温度等参数,试验装置实物如图2 所示。

图1 试验装置原理图

图2 试验装置实物图

2 试验过程

为模拟真实的叶片和机匣的碰磨条件,选取压气机部件中首先碰磨的叶片进行试验,其碰磨时的工作环境温度、叶尖切线速度、碰磨时刮入涂层的速率、碰磨深度等均作为试验设计时的参考依据。考虑刮入速率和碰磨深度参数的预测误差,试验时此参数有所加大。

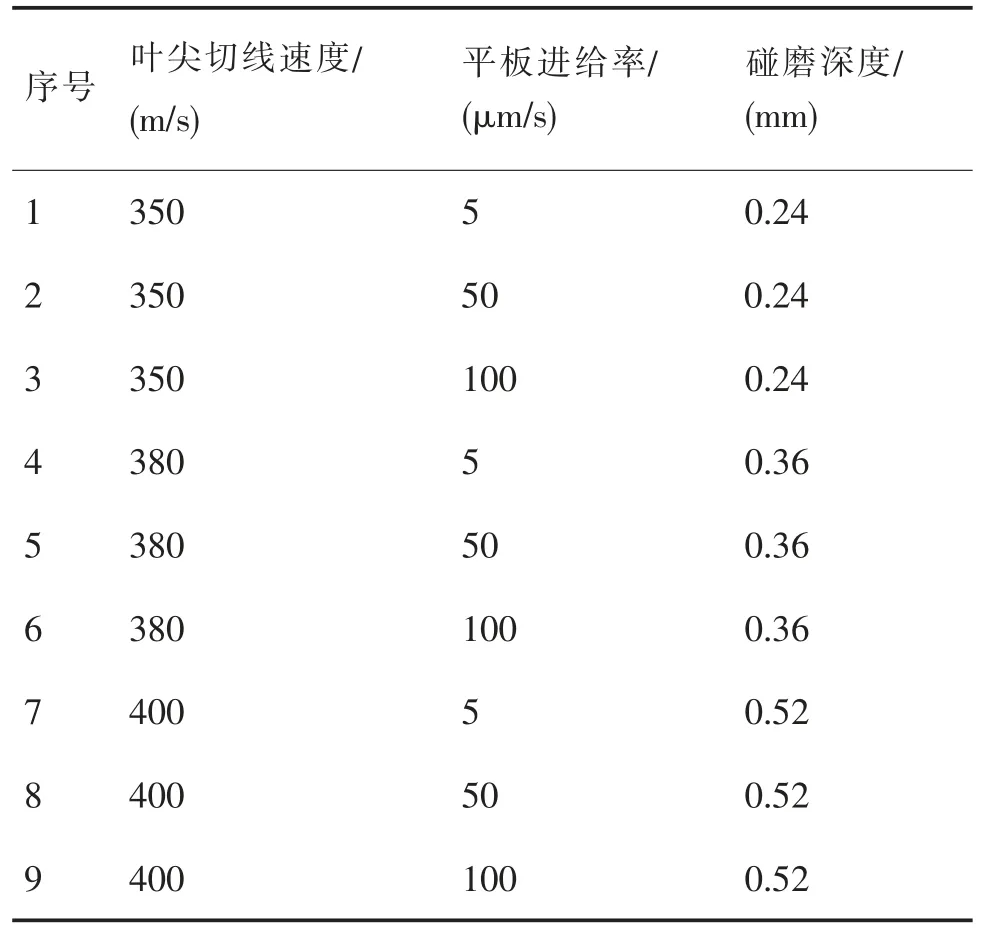

压气机部件叶尖间隙最小级为第四级,其转子叶片材料为钛合金TA19,对应机匣材料为不锈钢M152,涂层材料为镍包石墨Metco307 NS-2,工作环境温度为200℃左右。结合压气机部件运行工况、计算得到的可能的碰磨深度以及非预期的恶劣碰磨工况,确定叶片-机匣碰磨试验工况参数详见表1。

表1 试验工况

碰磨试验所采用的试验叶片的材料、加工工艺、气动外形均与真实叶片相同;参考国内碰磨试验经验,忽略机匣圆弧形状对试验的影响,将模拟机匣设计为带涂层的平板,模拟机匣的材料、加工工艺、涂层硬度等均与真实机匣相同。被试叶片和平板实物如图3 所示。

图3 被试叶片及平板

将被试叶片、平板以及配重叶片装于试验台,启动试验台至规定叶尖切线速度,调试超音速火焰使平板温度稳定达到200℃后,即可启动平板进给装置以规定进给率进行碰磨试验。试验完成后将试验装置停车,将被试叶片和平板拆除,进行目视检查、拍照、尺寸测量和记录。

3 试验结果与分析

3.1 碰磨试验现象

在试验过程中,由于叶片高速旋转,与涂层碰磨过程中有火花出现,火花出现的多少与平板进给速率关系明显。例如,在350m/s 切线速度下,进给率为5μm/s 时火花少量出现,在进给率为50μm/s 时火花出现较多,在100μm/s 时火花大量出现。碰磨进给速率越大,火花出现越多,说明碰磨接触力和碰磨能量随着进给速率的增加而增大。同时火花飞溅方向与叶片旋转方向相同,均出现在叶片盆面。

3.2 碰磨对叶片的影响

试验后对叶片进行目视检查、叶片叶型三坐标检测等分析。

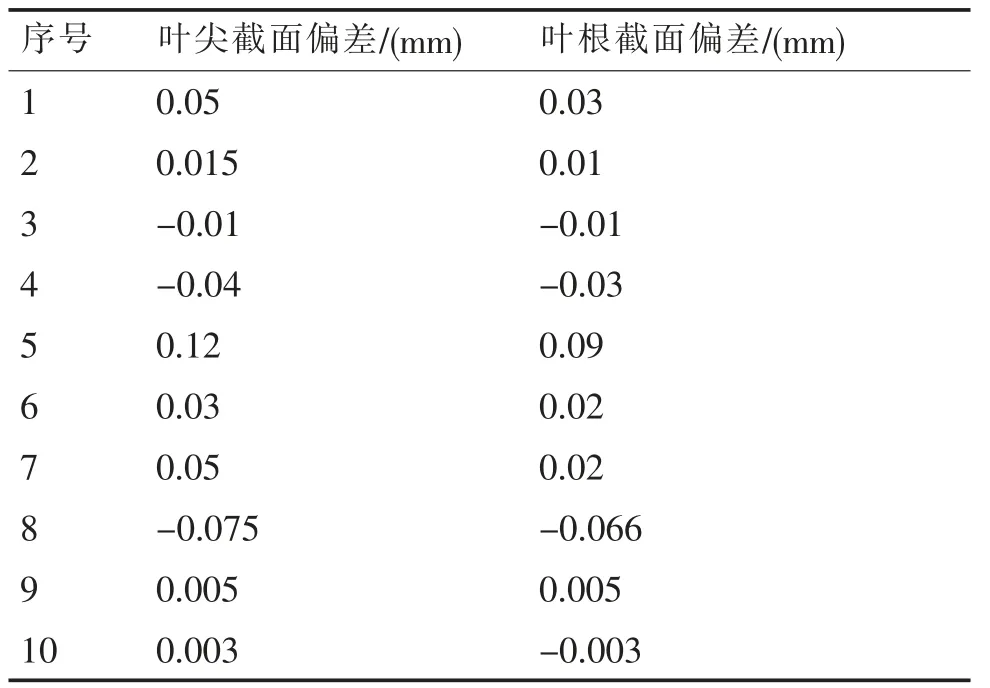

对试验后的叶片进行目视检查,发现所有叶片均无目视可见损伤,仅有2 片叶片叶尖背侧存在微量毛刺,且毛刺易掉落,结合力不强,说明叶片磨损量少。将试验后叶片与正常未经碰磨的叶片对比,发现所有叶片均无目视可见外观、形状和角度改变,也没有掉块或破损现象。针对所有被试叶片进行了三坐标检测,各叶片三坐标检测结果如图4 所示和表2。所有叶片均有微小变形,除个别叶片外,大部分叶片叶尖处变形量比叶根处变形量大,其原因为叶尖处厚度较薄,且叶尖处为悬臂结构,刚度较差,当碰磨力施加到叶尖处时,叶尖变形更大。针对碰磨后变形的叶片进行了气动性能影响评估。

图4 叶型偏差示意图

表2 叶型测量结果

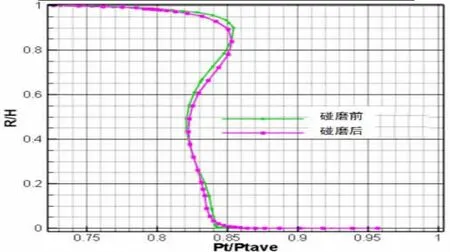

以碰磨后叶片变形最大的第5 号叶片为对象,针对碰磨前后的叶片气动性能进行三维数值分析。进口采用标准大气条件,计算过程中采用同一套网格,通过逐渐改变出口背压,得到叶片碰磨前后的气动性能。计算结果如图5 所示,绿线代表碰磨前的叶片出口总压分布,紫线代表碰磨变形后的叶片出口总压分布。碰磨后,叶尖叶型发生周向微小变形,叶尖处变形达0.12mm,导致靠近叶尖区域叶片出口总压分布发生变化,叶中截面以下总压分布几乎未改变。

图5 碰磨前后出口总压分布

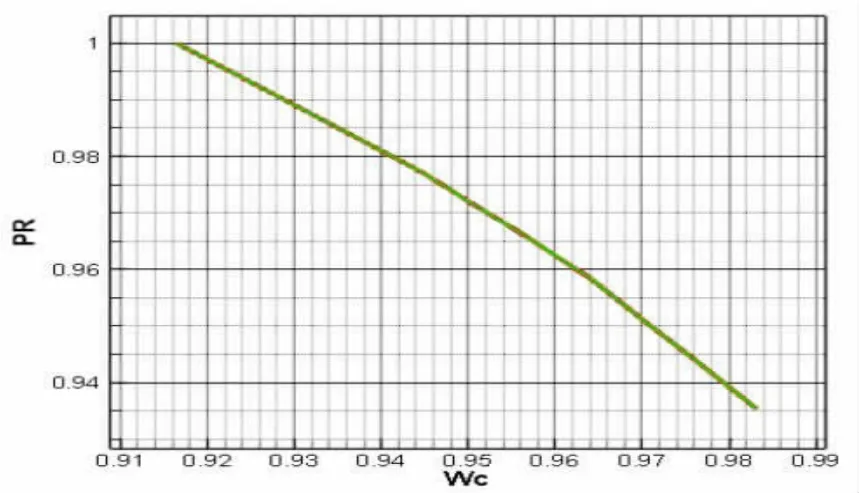

针对该叶片碰磨前后压比、效率进行三维数值计算,计算结果如图6 和图7 所示。从图中可看出,其压比和效率线几乎与碰磨变形前的重合,意味着即使是变形最大的转子叶片,其单级气动特性几乎没有变化。碰磨变形对转子的流量、压比、效率影响几乎可忽略不计。

图6 碰磨前后压比

图7 碰磨前后效率

3.3 碰磨对涂层的影响

试验后对涂层进行目视检查、尺寸测量等分析。

试验后的所有涂层界面均呈现规则长条形圆弧面,界面光滑、清晰,无破损或掉块。

试验后对实际碰磨深度进行了测量,发现除一组实测深度小于设计碰磨深度19%外,其他各组实际碰磨深度均大于设计碰磨深度,试验结果是可信的。实测碰磨深度见表3。试验结果表明可磨耗涂层镍包石墨与机匣的结合强度、可磨耗性能均良好,不会发生涂层破损和掉块现象从而对高速转子叶片产生不利影响。

表3 实测碰磨深度

4 结论

1)碰磨过程中出现火花现象,导致镍的熔化和在叶片表面的粘结,叶片表面粗糙度增大,气体流动易分离。

2)碰磨过程中进给率的大小对碰磨影响较大,碰磨进给率越大,碰磨能量越大,出现的火花越多。

3)碰磨后叶片无明显毛刺或破损。

4)碰磨后叶片均发生较小周向变形,其变形对单级气动性能影响很小,可以忽略不计。

5)所有试验结果表明,采用该种叶片、涂层以及相近工况的压气机部件,即使发生碰磨情况,也不会产生转静子安全问题,同时也不会对气动性能产生不利影响。

对完成部件性能试验后的某型压气机进行分解检查,发现该碰磨首发级个别转子叶片叶尖存在毛刺,无目视可见显著变形或破损,且对应机匣内壁涂层约250mm 弧长区域存在碰磨痕迹,磨损面界面清晰,涂层无掉块。上述现象表明该试验件在预期试验工况下发生叶片与涂层碰磨后未发生转静子零件损伤问题,试验件运转安全。