基于扰动补偿的双电机同步消隙策略研究

2021-04-23李方俊王生捷

李方俊, 王生捷, 李 浩

(1.中国航天科工集团第二研究院研究生院,北京 100854;2.北京机械设备研究所,北京 100854)

0 引 言

在某些大惯量伺服系统的应用场合,常采取末端齿轮传动的驱动方式来获得大减速比及高驱动力矩,但传动齿轮间齿隙的存在极大地影响了伺服系统的动态性能,导致系统在快速运行过程中常伴随抖动现象的发生,限制了伺服系统的带宽且降低了系统的稳定性[1-3]。

国内外学者针对齿隙问题提出了许多解决方案,如针对齿隙死区模型,设计连续可微函数对其进行逼近,应用反步法在控制器的设计中对齿隙进行补偿[4-8];文献[9]将齿隙非线性视为外部干扰,设计鲁棒控制器对齿隙扰动进行抑制;文献[10]针对未知传动齿隙、未知系统参数的伺服控制系统设计自适应鲁棒控制器来达到高精度跟踪的目的。但以上方法对齿隙的数学建模精度要求较高,算法设计复杂,导致难以在工程实践中推广应用。

针对以上问题,本文提出了双电机同步消隙的控制方案,该策略无需考虑精确的齿隙数学模型以及控制算法的理论推导与证明,有利于工程实现。鉴于对双电机同步消隙系统的鲁棒性问题研究报道较少,本文基于韩京清[11]的自抗扰控制理论,结合双电机驱动控制模型设计了一种基于扩张状态观测器(ESO)的扰动补偿策略,解决了系统在面对未知扰动与建模不确定性下的控制问题。最后,采用虚拟样机联合仿真的方式,对双电机同步消隙伺服系统进行动力学分析,通过数据交互,验证了研究策略的有效性。

1 控制系统建模

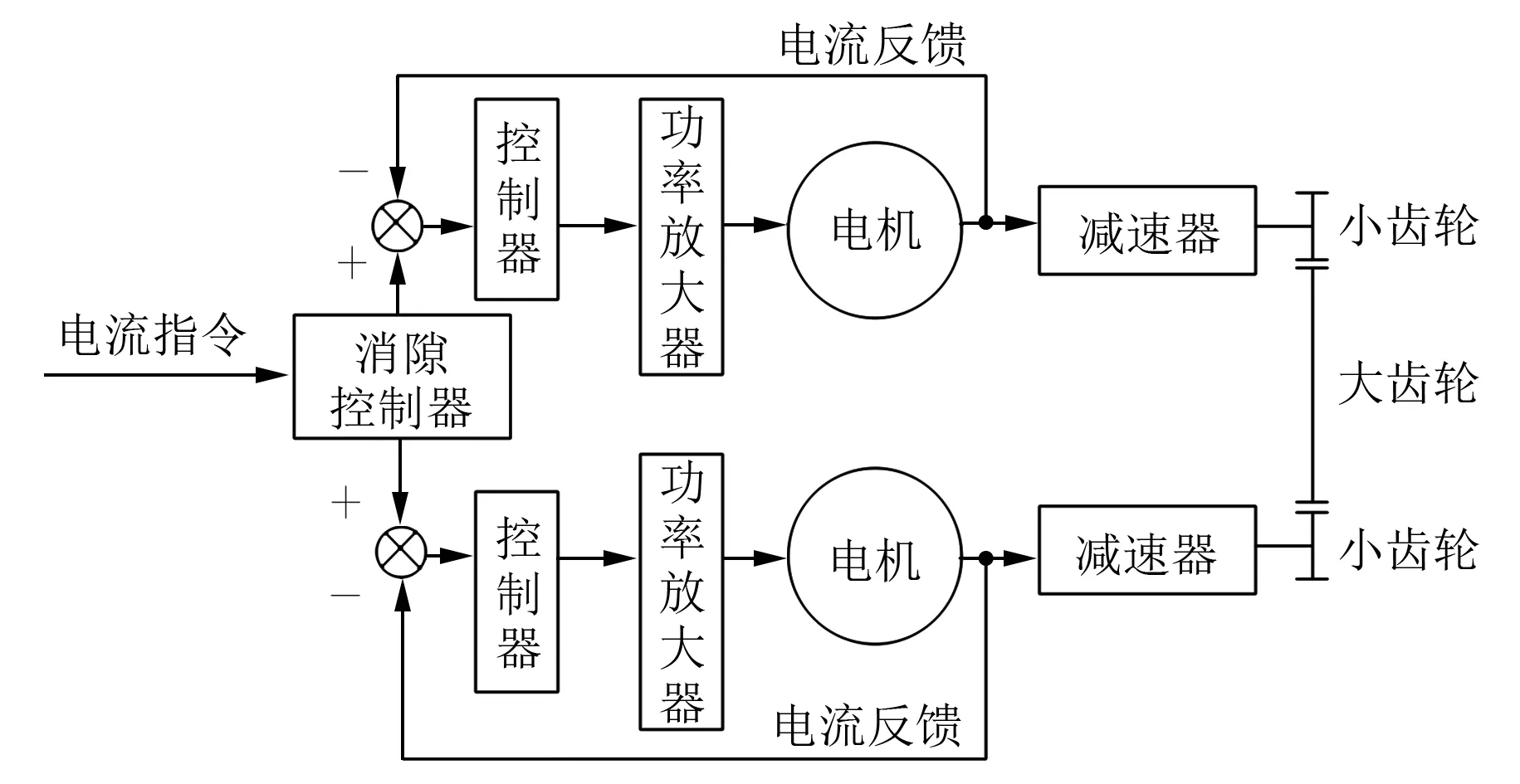

双电机驱动消隙原理图如图1所示。

图1 双电机驱动消隙原理图

系统通过消隙控制器来分配各个电机的电流指令,使伺服系统在空载或轻载时双电机处于反向输出状态,从而将大齿轮位置固定,将大小齿轮间的齿隙消除。当末端负载力矩进一步变大时,消隙控制器又能使双电机输出同向力矩,共同驱动系统正常工作。

1.1 双电机驱动动力学模型

永磁同步电机(PMSM)具有体积小、功率因数高的特点,因此本文以PMSM为驱动电机展开研究。建立PMSM数学模型:

(1)

式中:Ld、Lq为d、q轴电感;id、iq为d、q轴电流;Ud、Uq为d、q轴电压;R为定子电阻;ωe为电角速度;ψf为转子磁链;p为电机极对数;Te为电磁力矩。

(2)

电机输出力矩经过减速器后,动力学方程变为

(3)

减速器输出力矩至末端小齿轮动力学方程为

(4)

大小齿轮间的传动动力学方程为

(5)

式中:Mm为双电机驱动合力矩;Jm为大齿轮转动惯量;θm为大齿轮转动角度;Bm为动摩擦因数;TL为扰动力矩;im为大小齿轮间传动比。

1.2 齿隙模型分析

根据齿隙建模较常用的死区模型[12-14],可得:

(6)

式中:K为齿轮接触刚度系数;θ为驱动齿轮角位移;im为齿轮机构传动比;C为齿轮间阻尼系数;Δ为齿隙大小。

式(6)直观地表示了齿轮机构传递力矩与齿隙大小的关系,已有一些先进控制算法是基于此模型设计。但从死区模型的数学表达式(6)中可看出,在设计算法时需已知齿隙的大小和齿轮的刚度系数等参数,且齿隙大小在齿轮啮合的过程中并非保持不变,这给控制算法的实际应用效果与基于齿隙死区模型的数学仿真有效性带来了质疑,故本文采用基于虚拟样机的机电联合仿真方式对齿轮传动机构和消隙方法进行分析研究。

1.3 差速负反馈及消隙控制器设计

在扰动力矩作用下,齿隙的存在会导致齿轮机构在传动过程中发生碰撞接触,造成伺服系统的运行失衡。为此,本文采取差速负反馈的方式调节两侧电机的运行速度,原理如图2所示。

图2 差速负反馈示意图

通过计算两侧电机的速度差,经过差速控制器反馈给电机的电流环,再将转速平均值经调节器处理后反馈至速度环,这样两侧电机通过偏差耦合的方式能保证转速大小和方向趋于一致。

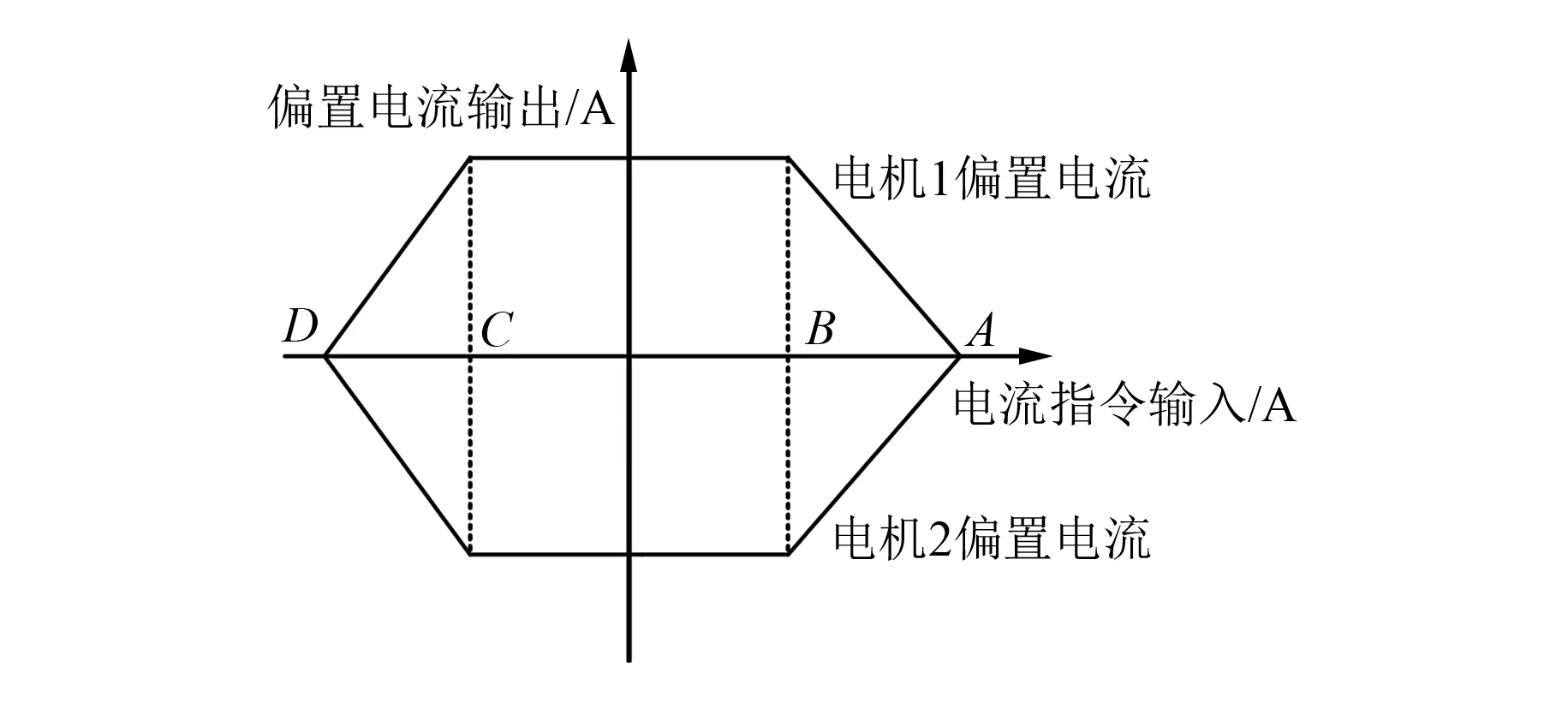

采用变偏置力矩消隙控制方式,即通过设计每侧电机的偏执力矩变化曲线来达到消除齿隙的目的。变偏置力矩曲线如图3所示。

图3 变偏置力矩曲线图

图3中,每侧电机的偏置力矩曲线关于Y轴/偏置电流输出轴对称,两侧电机的偏置力矩曲线关于X轴/电流指令输入轴对称,这样便能简化消隙控制器的设计。对变偏置力矩消隙方式的原理进行分析:

(1) 在BC段,两侧电机的偏置力矩大小相等,方向相反,使得伺服系统在空载或轻载时两侧电机处于反向出力状态,即在齿轮传动机构中,2个小齿轮的齿面始终与大齿轮齿面保持接触,但啮合面方向不同,一侧电机处于主动驱动状态,另一侧电机处于被动阻碍状态。

(2) 在AB与DC段内,随着负载力矩的继续增加,为了保持伺服系统的运行效率,使两侧电机的偏置力矩呈线性衰减,表现为两侧电机共同输出力矩驱动负载,其中一侧电机输出力矩大于另一侧电机,此阶段偏置力矩大小不能立即衰减至零,是因为偏置力矩的突变易对整个伺服系统造成冲击,引起系统的抖动。

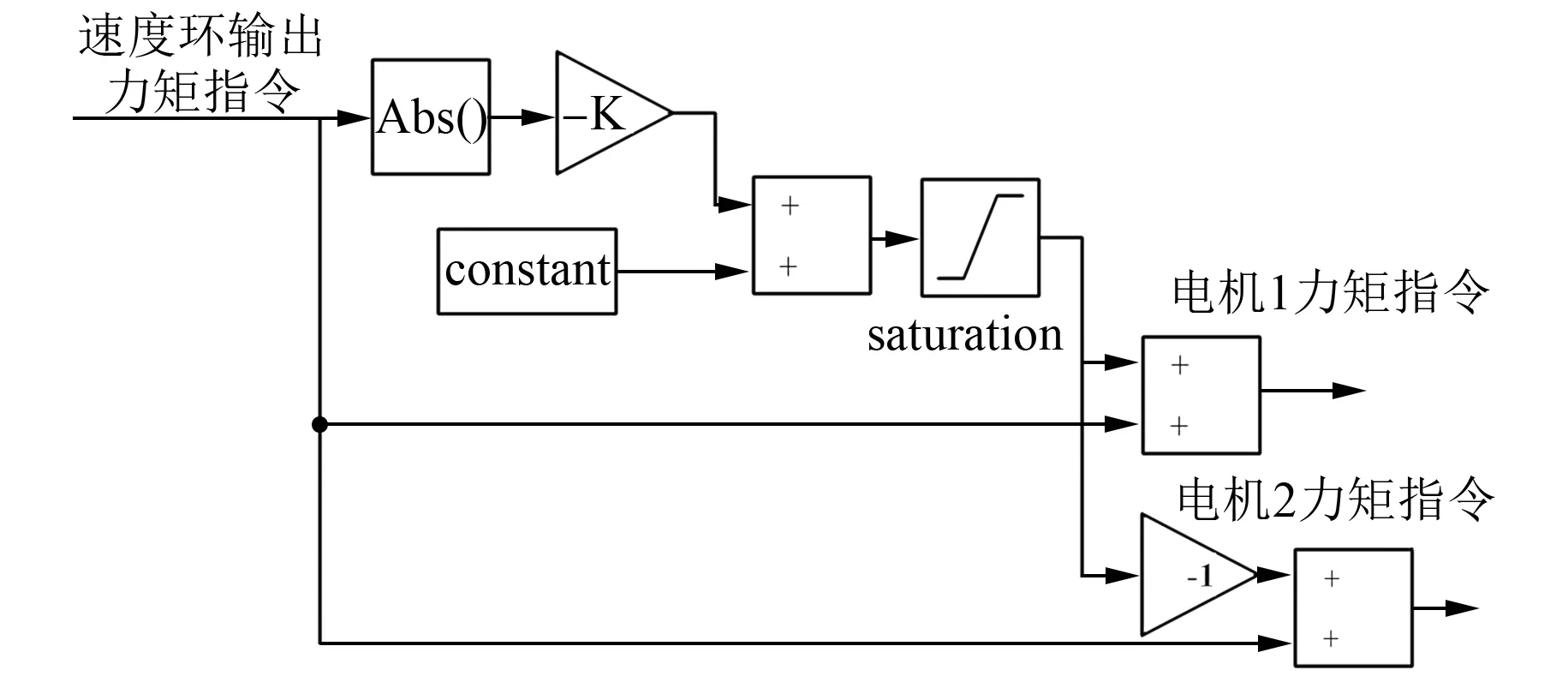

(3) 在AB与DC段外,较大的负载力矩将使施加在两侧电机的偏置力矩减小至零,两侧电机输出同样大小的同向力矩,共同驱动负载运行。变偏置力矩消隙控制器的内部结构如图4所示。

图4 消隙控制器原理图

通过设计控制器的K值来决定AB段和DC段的斜率大小,通过设计常值Constant和饱和限幅器的幅值来决定BC段的长度,控制器参数具体数值的选取和计算需要依靠实际调试结果决定。

1.4 扰动补偿

针对系统在运行过程中出现的各种干扰力矩以及未建模动态,如:摩擦力矩、重力矩、空气阻力、残余齿隙等,难以逐一建立数学模型进行分析;根据自抗扰控制的思想,利用ESO把系统的各式扰动之和当作总扰动进行观测和补偿[11,15]。基于式(5)可对系统控制对象建立如下的状态方程:

(7)

式中:ωm为大齿轮转动角速度;x2为待观测的系统总扰动;h为系统总扰动的变化率。

根据式(1)、式(3)、式(5),双电机驱动合力矩可近似表示为

(8)

构造线性扩张状态观测器(LESO)如下:

(9)

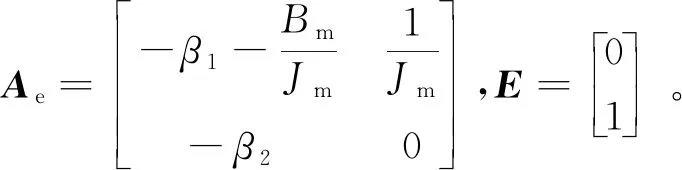

对比式(7)和式(9)可得观测误差矩阵为

(10)

根据带宽整定思想来配置观测器增益值:

|Ae-λI2|=(λ+ω0)2

(11)

式中:ω0为设置的观测器带宽。

依据观测器带宽的参数设计方法,可得到观测器增益值:

(12)

此时误差矩阵特征值将全部位于左半平面,同时为了避免噪声带来的干扰,观测器带宽不宜设计得过大。当参数选取合适时,ESO便可完成对系统总扰动的有效估计。

1.5 控制系统设计

依据PMSM的数学模型式(1),可得电机的电流环结构框图如图5所示。

图5 电流环结构框图

(13)

式中:Tt为电气时间常数,Tt=L/R。

一般电气时间常数远大于TPWM和T1,因此电流调节器选择消去大的时间常数极点。将系统校正成Ι型系统,取τ=L/R,则电流环开环传递函数可简化为

(14)

式中:K=kpkPWMa/τR;TΣ为时间常数,TΣ=TPWM+T1。

则电流环的闭环传递函数为

(15)

此时按照二阶系统最佳阻尼比设计可得:

KTΣ=0.5

(16)

则电流环控制器参数为

(17)

本文所研究的双电机同步消隙伺服系统主要围绕速度环设计展开。将双电机驱动负载的位置误差经位置环控制器处理后得到速度参考值,为了保证两侧电机的转速同步,采用前述的差速负反馈方式对速度环进行设计,同时为了避免在传动过程中齿隙的影响,在速度环输出力矩参考值后利用前文的消隙控制器对力矩指令进行了再分配,使得两侧电机在不同力矩指令下能相互配合工作补偿齿隙的影响。系统控制框图如图6所示。

图6 系统控制框图

以单电机速度环控制回路为基础,分析双电机同步消隙伺服系统速度环控制器参数的设计原理。首先对式(15)中的电流环闭环传递函数进行变换,可得:

(18)

由前文分析的电流环控制器参数整定规则可得,TΣ/K为极小数值可忽略不计,因此在速度环内的电流环闭环传递函数可简化为

(19)

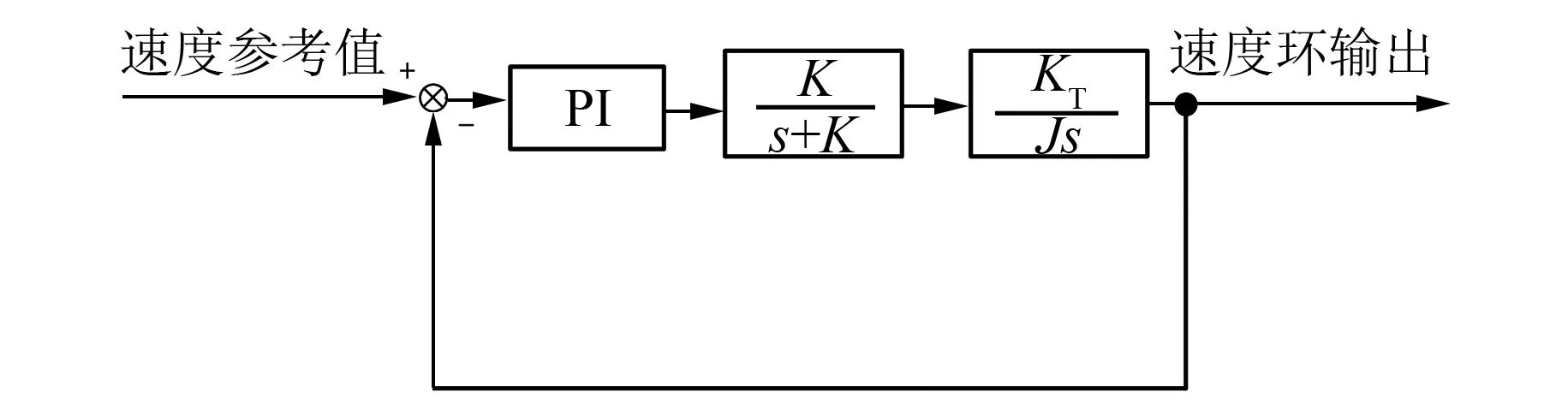

故单电机速度环控制回路如图7所示。

图7 速度环结构框图

则速度环开环传递函数为

(20)

忽略系数较小的高阶项后开环传递函数可简化为

(21)

其中:KN=ki_speKT;τspe=kp_spe/ki_spe。

假设ωsc为速度环的开环截止频率,则:

(22)

由式(22)可得:

(23)

式中:J为折算到电机轴端的转动惯量;KT为单侧电机的力矩系数。

故为了获得较大的相角裕度和中频带宽度,应对α进行合理选取。

在单电机速度环控制器整定规则的基础上设计双电机同步消隙伺服系统的速度环控制器参数,依据输出机械功率匹配的原则,假设有一台虚拟电机,能与双电机驱动系统满足如下关系:

i·(KT1+KT2)·ωm=i·KT3·ωm

(24)

由于双电机驱动系统2个电机力矩系数保持一致,故可得到如下关系:

KT3=2KT1=2KT2

(25)

由此可推导出双电机同步消隙伺服系统的速度环控制器参数为

(26)

2 基于Adams与Simulink的联合仿真

2.1 仿真环境的搭建

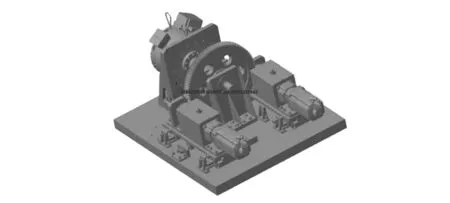

Adams自带三维建模功能,但为了建立模型的精确性,在Creo中搭建出仿真所需的双电机同步消隙试验平台,如图8所示。

图8 试验平台模型

试验平台包含了驱动电机、减速器、齿轮传动机构、负载力矩电机以及各种机械装置,但为了便于在Adams中进行仿真分析与观察,同时加快软件的计算速度,对三维模型进行简化,重点分析齿轮传动机构的结构特性。简化后的模型如图9所示。

图9 双电机传动结构模型

将简化后的模型保存为Parasolid格式,然后导入到Adams中。在Adams内,首先设置好Units为MKS单位制,再定义好各部件的材料属性为steel,再对部件添加运动副约束,如表1所示。

表1 传动机构运动副

继续给传动机构添加驱动力矩与齿轮之间的接触力矩:

(1) 小齿轮驱动力矩/减速器输出力矩:Gear1_torque、Gear2_torque。

(2) 大齿轮负载力矩:Load_torque。

(3) 大小齿轮间接触力:CONTACT_1、CONTACT_2。

建立输入/输出接口变量,在Adams中的Control模块可通过选择这些接口变量与MATLAB/Simulink进行数据交互:

(1) 小齿轮输入力矩接口变量:Control1_torque、Control2_torque。

(2) 大齿轮负载力矩接口变量:Load_torque。

(3) 小齿轮输出角度接口变量:Gear1_angle、Gear2_angle。

(4) 小齿轮输出角速度接口变量:Gear1_speed、Gear2_speed。

(5) 大齿轮输出角度接口变量:GEAR_angle。

(6) 大齿轮输出角速度接口变量:GEAR_speed。

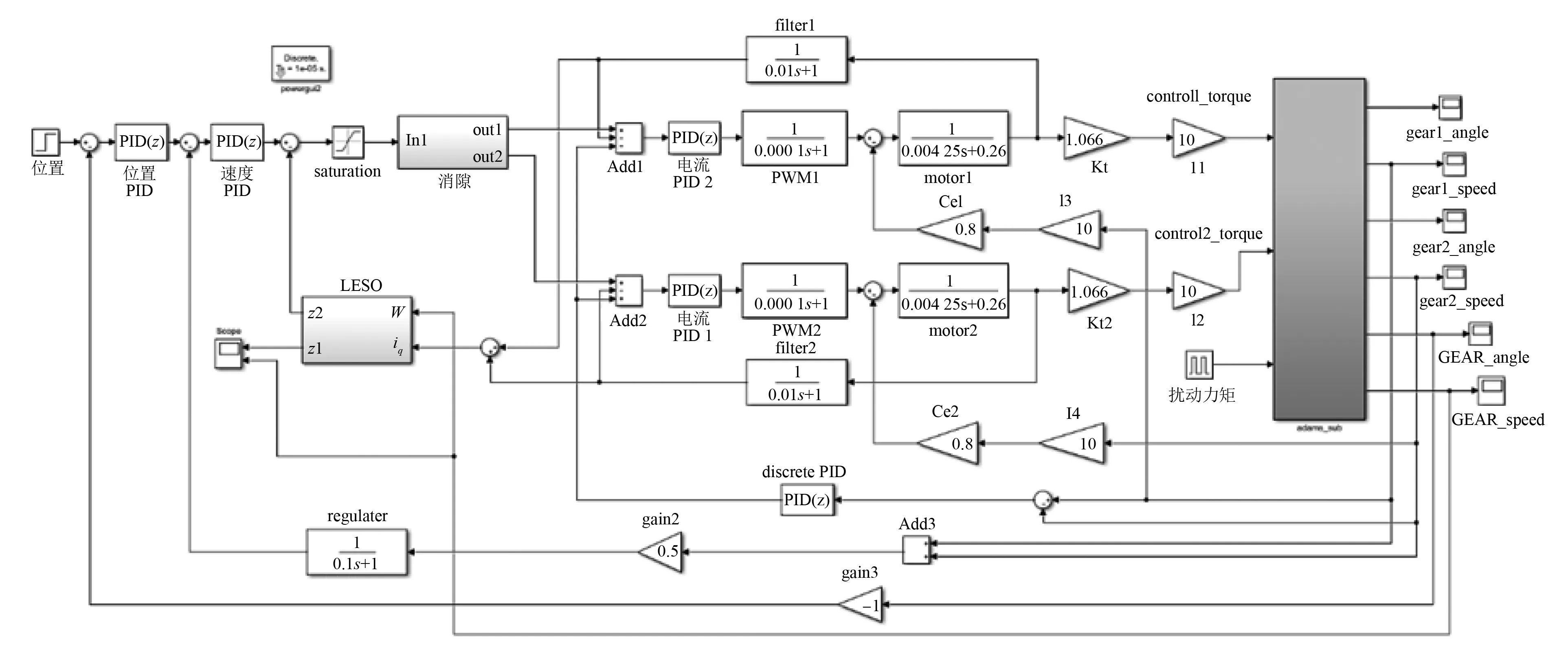

完成以上步骤后,将生成一个可用于MATLAB/Simulink仿真的接口模块,设置仿真步长,在Simulink内将搭建好的控制系统模块与Adams仿真模块连接,构成双电机同步消隙机电联合仿真系统如图10所示。

图10 机电联合仿真系统框图

其中,PMSMq轴电感Lq为0.004 25 H,相电阻R为0.26 Ω,力矩系数Kt为1.066 N·m/A,反电动势系数Ce为0.8 V·s/rad,电流环滤波系数为0.01,速度环滤波系数为0.1,减速器减速比为10,电流环开关频率为10 000 Hz,大齿轮相对于回转中心的转动惯量为22.776 kg·m2,小齿轮相对于回转中心的转动惯量为4.01 kg·m2。由电机参数以及前面控制系统分析计算可得:电流环kp为0.212,ki为13;速度环α取π/2,开环截止频率ωsc为20 Hz,kp为4.92,ki为0.1;ESO带宽取6 Hz,增益β1=12,β2=800。

2.2 联合仿真及结果分析

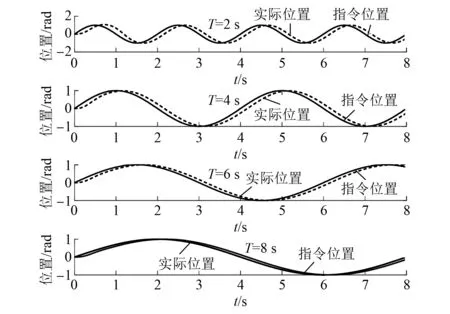

图11 不同频率下位置跟踪曲线

在初始两侧齿隙不等的条件下,给定同步消隙伺服系统以幅值一定的不同频率正弦指令信号空载起动,得到的系统响应曲线/大齿轮位置曲线如图11所示。可以看出,双电机同步消隙伺服系统能稳定跟踪不同频率的位置指令,且在换向过程中位置变化平滑,不受齿隙的影响。

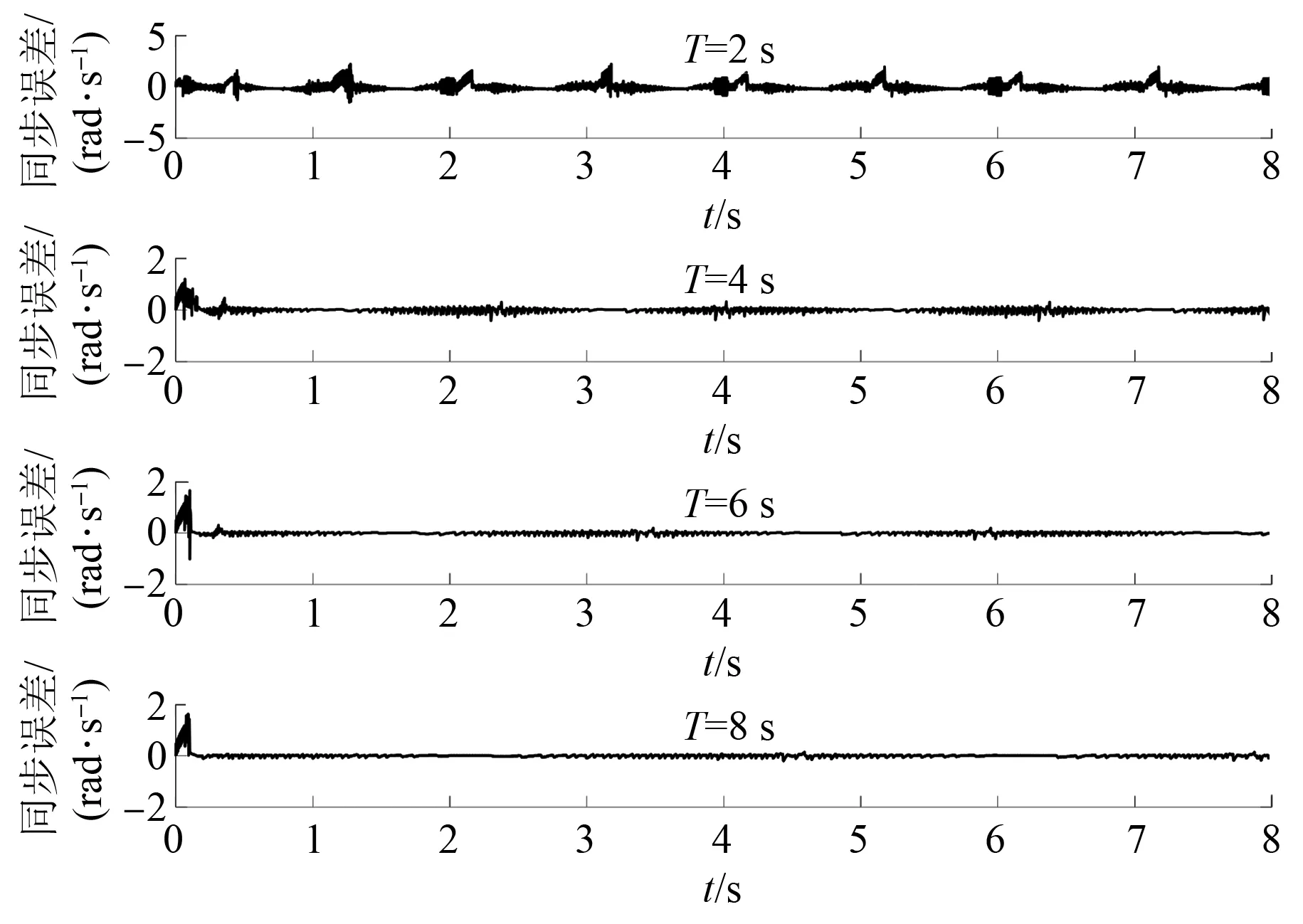

图12为同步消隙伺服系统在不同运动频率条件下两侧电机的转速差。从图12可以看出,同步消隙伺服系统在不同频率下两侧电机转速一致性较强,且随着跟踪位置信号频率的降低,转速差有逐渐减小的趋势。

图12 不同频率下的转速差

给定同步消隙伺服系统以固定频率不同载荷条件下运行,如图13和图14所示。可以看出,在带载条件下,同步消隙伺服系统仍能稳定运行,但随着载荷的增加,两侧电机的转速差波动变化逐渐增大。

图13 不同载荷下位置响应曲线

图14 不同载荷下转速差

扰动下位置阶跃响应曲线如图15所示。给定双电机同步消隙伺服系统和单电机驱动伺服系统以阶跃位置指令信号,并施加不同幅值固定频率的干扰力矩,结果如图16所示。由图16可以看出,在不同驱动方式下,大齿轮的速度变化差异较大,尤其在单电机驱动方式中,会出现明显的速度突变现象。

图15 扰动下位置阶跃响应曲线

图16 扰动下速度响应曲线

经ESO补偿后的系统响应曲线如图17所示。

图17 扰动补偿

从图17可以看出,本文所设计的ESO能有效补偿系统的扰动力矩,不限于扰动力矩的作用形式,增强了双电机同步消隙伺服系统的鲁棒性。

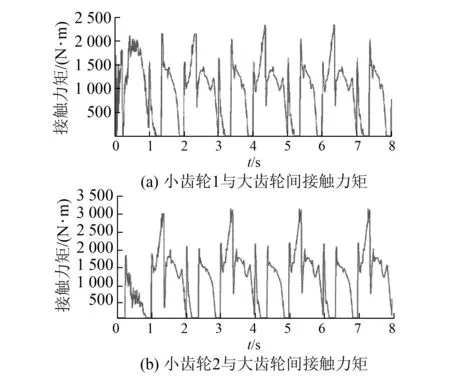

在Adams中对仿真结果进行进一步分析,通过观察实时运动仿真图像,发现单电机驱动方式中,在干扰力矩影响下,大齿轮在齿隙中滑动后会与小齿轮发生碰撞接触,导致了大齿轮速度曲线冲击现象的发生,在实际伺服控制系统中,这将引起传动机构的磨损和系统的振荡,缩减系统的使用寿命。图18为大小齿轮间的接触力矩,在双电机同步消隙驱动方式传动过程中始终会有一侧小齿轮保持与大齿轮接触,且同步控制器会使两侧齿轮保持趋于一致的运动方向与速度大小,当正弦扰动作用时,即使有齿隙的存在,大小齿轮间也会保持一致的运动趋势,这将减小齿轮间的碰撞冲击,有利于伺服系统的长期稳定运行。

图18 齿轮间的接触力矩

3 结 语

本文通过虚拟样机技术研究了双电机同步消隙策略的原理及应用,采用Adams与MATLAB/Simulink联合仿真的方式,避免了对齿隙的分析及数学建模,对消隙算法的验证,更加直接有效;同时为了提高伺服系统的鲁棒性,设计了基于ESO的扰动补偿方案,该方案与双电机驱动系统相结合,解决了系统的扰动问题。仿真结果表明:

(1) 采用双电机同步消隙方法能有效补偿齿轮传动机构中齿隙的影响,且对比单电机驱动方式,系统的鲁棒性更强。

(2) 双电机同步性能受系统工作频率及驱动负载大小影响,轻载低频工作状态下同步性能更佳。

(3) 采用机电联合仿真方式更方便对系统进行分析,加快了系统控制策略的验证速度,更方便复杂耦合系统的开发。

(4) ESO与双电机同步消隙伺服系统的结合,进一步减小了未知扰动与传动间隙对系统控制性能的影响,使系统能适应各种复杂多变的工作环境。