导磁型磁流变换向阀设计及性能分析

2021-04-23杨瑜君吴张永蒋佳骏朱启晨莫子勇

杨瑜君, 吴张永, 蒋佳骏, 朱启晨, 莫子勇, 吕 飞

(1.昆明理工大学 机电工程学院, 云南 昆明 650500; 2.云南兴长江实业有限公司, 云南 昆明 650111)

引言

换向阀是液压系统的方向控制元件,通过阀芯与阀体的相对运动,调节和控制液流通断和换向,改变执行元件启停及运动方向[1-2]。动态响应速度是换向阀重要性能指标,现有换向阀多为电磁换向阀,受比例电磁铁响应频率限制及弹簧疲劳失效等因素影响,导致换向阀响应速度较慢,严重影响液压系统的控制精度和安全性能。提高换向阀响应速度, 改善换向阀动态性能,一直以来都是相关领域学者们研究的重点方向。

磁流体是一种具有超顺磁性的纳米流体,在磁场下,其黏度变化响应时间可达毫秒级。磁流变阀是一种以磁流体作为工作介质的新型液压元件,阀体内部无相对移动部件,直接通过电信号驱动电磁线圈控制磁流体,因此响应迅速且易于控制。

大量学者对磁流变阀结构及换向阀响应速度进行了深入研究。胡国良等[3]设计了一种改进型径向流磁流变阀,使用隔磁材料改变阀体内部磁力线方向,提高磁力线与流道垂直的有效工作流道长度,进而提高磁流变阀液阻压降特性;ICHWAN等[4]提出一种模块化磁流变阀,通过法兰可将多个轴向-径向流磁流变阀拼接组装,在增加有效流道长度的同时,可根据模块数量适应不同工况对压降的要求;刘向阳等[5]设计了一种水压插装式三位四通电磁换向阀,仿真并测试其动态启停响应时间,探讨了阀芯不同位置机能下换向阀响应时间;蔡伟等[6]采用多物理场耦合建模分析三位四通换向阀,建立了阀芯工作动态响应数学模型,分析不同因素对阀芯位移的影响。本研究设计了一种基于惠斯通电桥原理的磁流变换向阀,建立换向阀动态数学模型,测试分析换向阀动态响应性能。

1 导磁型磁流变换向阀结构设计

1.1 导磁型磁流变阀

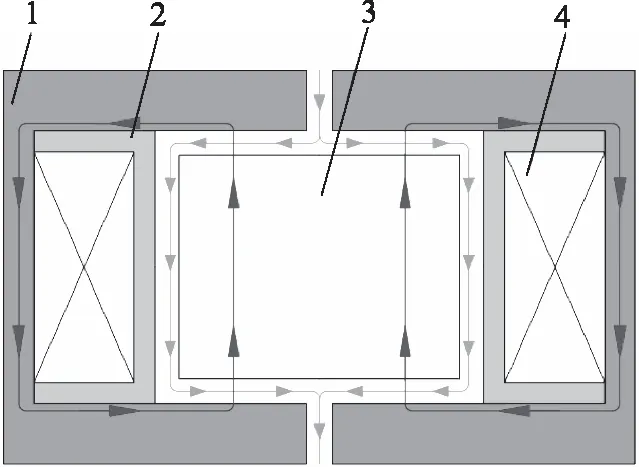

磁流变阀工作原理是基于磁场与磁流体间产生的磁流变效应,磁流体在磁场作用下从自由流动的牛顿流体转变为具有一定剪切屈服强度、近似固体的黏塑性体,且变化具有连续、可控、可逆等特性[7]。在液-固、固-液转换过程中,磁流体黏度发生改变,导致流动速度分布与屈服应力发生变化,进而改变磁流变阀进出口压降。常规磁流变阀按流道间隙种类可以分为径向盘型间隙、轴向柱形间隙与复合间隙,不同间隙类型代表该磁流变阀产生磁流变效应的主要流道区域,其中径向流磁流变阀如图1所示。磁力线主要与径向液流通道中的磁流体发生反应,但轴向流道中磁流体运动方向与磁力线趋于平行,磁流变效应微弱,轴向柱形流道部分未得到有效利用。

1) 结构

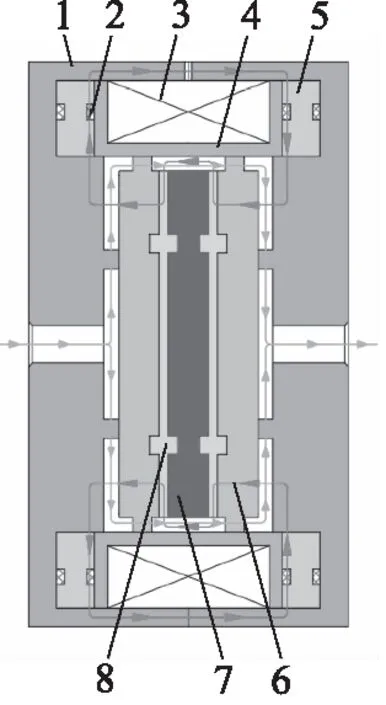

导磁型磁流变阀作为磁流变换向阀导阀的关键部分[8-9],其结构如图2所示。阀体主要由端盖、密封圈、导磁环、线圈架与线圈组成。阀芯由锌镍铁氧体导磁盘、超坡莫合金导磁盘以及不锈钢导磁盘组成;液流通道由阀体与阀芯定位凸台预留间隙构成1个环形轴向液流通道以及2个盘形径向液流通道。工作过程中线圈通电产生磁力线,由于超坡莫合金材料初始磁导率和最大磁导率远大于不锈钢材料,因此磁力线在经过阀芯部分时,受超坡莫合金与不锈钢材料磁导率影响,部分磁力线会被引导穿过轴向柱形间隙,并发生磁流变效应,进而实现不增加阀体总尺寸的情况下,有效增加磁流变阀有效工作流道长度,提高磁流变阀进出口液阻压降特性。

1.端盖 2.线圈架 3.阀芯 4.线圈图1 常规径向流磁流变阀工作原理

1.端盖 2.导磁环 3.线圈架 4.线圈 5.密封圈 6.不锈钢导磁环 7.超坡莫合金导磁环 8.锌镍铁氧体导磁环图2 导磁型磁流变阀结构

2) 数学模型

导磁型磁流变阀作为磁流变换向阀导阀关键部分,其性能决定了换向阀瞬态响应等一系列重要参数。导磁型磁流变阀结构设计以压降数学模型为主导,电磁响应特性和能耗性能为优化约束条件。导磁型磁流变阀液阻通道由2个柱形流道、2个盘形径向流道以及2个环形轴向流道组成。

导磁型磁流变阀柱形流道,由于受磁场影响较小,采用经典流体力学的流体层流在圆管内的沿程压力损失公式[10]:

(1)

式中,η—— 黏性流体的动力黏度

L—— 柱形流道长度

q—— 柱形流道内的流量

D—— 柱形流道直径

导磁型磁流变阀环形轴向液流通道,总压降Δpa由非牛顿流体剪切压降Δpaτ和黏性流体平板间隙压降Δpaη两部分压降构成,其公式分别为:

(2)

(3)

Δpa=Δpaτ+Δpaη

(4)

式中,ca—— 修正系数

H1—— 锌镍铁氧体导磁环厚度

τa—— 轴向液流通道剪切屈服应力

H2—— 超坡莫合金导磁环厚度

H3—— 不锈钢导磁环厚度

tr—— 径向流道厚度

ta—— 轴向流道宽度

D1—— 径向流道直径

导磁型磁流变阀盘形径向液流通道压降为Δpr:

(5)

式中,cr—— 修正系数

τr—— 径向液流通道剪切屈服应力

根据式(1)、式(4)、式(5)可知,导磁型磁流变阀总压降为:

Δp=Δpt+Δpa+2Δpr

(6)

1.2 导磁型磁流变换向阀

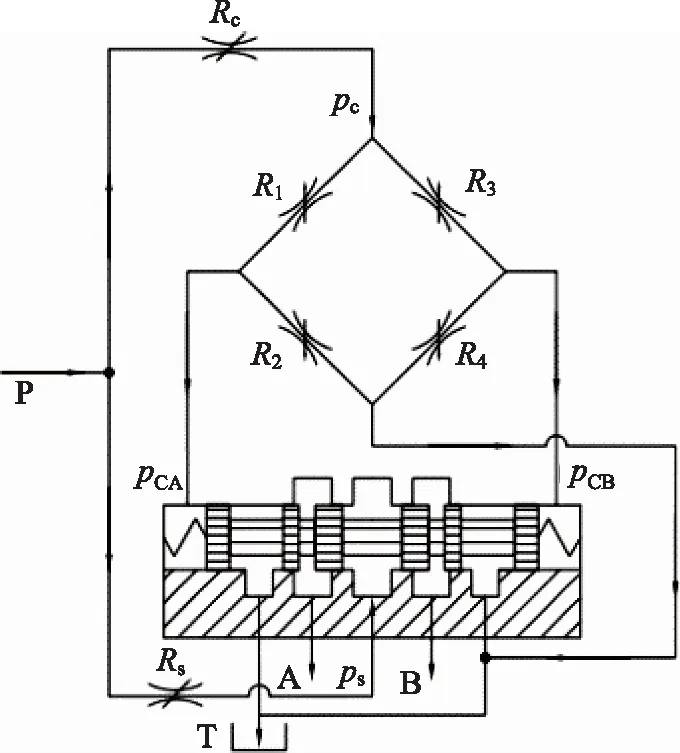

导磁型磁流变换向阀结构设计基于惠斯通电桥原理,其工作原理及结构原理如图3、图4所示,由磁流变先导阀与液动换向阀构成。先导级磁流变阀由4个相同的导磁型磁流变阀组成,阀体内部设有圆形横截面流道;4个导磁型磁流变阀分别构成液阻R1,R2,R3,R4, 4个液阻组成全桥液阻网络,通过电流调节控制液阻大小,从而实现对液动换向阀运动方向和速度的控制;工作时磁流变液由压力口p分别进入液阻Rc,Rs形成压力磁流变先导阀控制压力pc和液动换向阀进油口压力ps,控制压力pc经过液阻R1,R3分别形成液动换向阀的左、右端面控制压力pCA,pCB;液阻R2,R4与油箱连接,压力口T与油箱连接;通过控制电流改变磁流变阀压降特性,调节R1,R2,R3,R4液阻值,从而改变pCA,pCB压力大小实现对液动换向阀方向和速度的控制,当pCA

图3 导磁型磁流变换向阀液阻工作原理

图4 导磁型磁流变换向阀结构

2 导磁型磁流变换向阀动态数学模型

对导磁型磁流变换向阀进行动态特性分析时,首先需对磁流变先导阀动态特性进行分析。先导级磁流变阀控制系统中,输入为导磁型磁流变阀控制电流,输出为换向阀主阀左右两端液动力;换向阀主阀输入即为磁流变导阀输出,输出为阀芯所产生位移;导磁型磁流变换向阀整体控制系统输入为控制电流,输出为阀芯位移。

导磁型磁流变换向阀流量-压力关系为:

(7)

式中,qy—— 对应半桥磁流变阀的流量

Cd—— 流量系数

x—— 阀芯位移

Wx—— 阀口的面积增益

pB—— 磁流变换向阀B口压力

Ry—— 对应半桥磁流变阀所产生液阻

磁流变导阀内部为4个完全相同的导磁型磁流变阀,由于R1处控制电流与R4相同,R2处控制电流与R3相同,得:

qy=qy1+qy3=qy2+qy4

(8)

式中,qy1——R1处流量

qy2——R2处流量

qy3——R3处流量

qy4——R4处流量

磁流变换向阀主阀左右两端控制压力pCA,pCB分别为:

(9)

(10)

换向阀主阀控制系统可简化为质量-弹簧-阻尼系统,阀芯移动时稳态液动力可看作是一种由液体流动引起的弹簧力;瞬态液动力与阀芯移动速度关系成正比,可看作系统阻尼。阀芯两侧弹簧为对称布置,对阀芯建立动力学平衡方程为:

(11)

式中,Dx—— 阀芯横截面直径

ms—— 阀芯质量

Bf—— 阀芯黏性阻尼系数

kf—— 稳态液动力刚度系数

kt—— 弹簧刚度系数

其中,换向阀阀芯移动的同时,A-T段、P-B段液流端面节流窗口共同作用。根据稳态液动力公式,可知稳态液动力刚度系数kf为:

kf=2CdCvWx(ps-pB+pA)cosθ

(12)

式中,Cv—— 速度系数

pA—— 磁流变换向阀A口压力

θ—— 液流角,流体节流端面处的射角

同时,在A-T段、P-B段液流端面均存在瞬态液动力,但2段液流方向不同,瞬态液动力公式[11],得阀芯黏性阻尼系数Bf为:

(13)

式中,L1—— P-B段油液进出阀腔时所流经轴向长度,mm

L2—— T-A段油液进出阀腔时所流经轴向长度,mm

3 仿真分析

根据式(7)可知,若阀芯位移x已知,则可获得换向阀总流量qv,由式(7)、式(9)~式(11)得磁流变换向阀的动态模型方框图,如图5所示。

图5 导磁型磁流变换向阀动态模型

为简化控制系统传递函数的复杂性,作以下假设:

(1) A口与T口的压力相等,即pA为0;

(2) 液体流动为二维、无旋且液体不可压缩,液动换向阀的阀口开度较大,ps与pB的压差值最大为1 MPa,液流角为69°,即cosθ=0.36[12];

(3) 在相同磁场作用下,磁流变液黏度保持一致,无磁场作用时,忽略温度对磁流变液黏度产生的影响[13]。

假设使阀芯受的弹性力和阻尼力进一步简化,同时输入电流I与总压降Δpτ的关系曲线采用数据拟合成三阶多项式方程曲线,采用拉普拉斯变换得磁流变换向阀的传递函数框图如图6所示。

根据磁流变换向阀传递函数框图,使用MATLAB/Simulink软件进行动态特性仿真,分别选取(30,24),(30,26),(30,28),(40,38)电流组合作为仿真输入参数,绘制阀芯位移动态曲线组,仿真结果如图7所示。当2个半桥控制电流差值逐渐增大时,阀芯移动距离也相应增大,同时系统超调量也逐渐增大,阀芯达到稳态所需调整时间也相应增加。当半桥电流差值不变,电流数值逐渐增大时,阀芯移动距离也相应增大,同时系统超调量也逐渐增大。在阀芯设定允许移动范围0~5 mm内,阀芯运动状态达到稳态所需调整时间为10~20 ms,相对电磁换向阀的响应调整时间20~25 ms,有较大提升。

图6 导磁型磁流变换向阀传递函数框图

图7 阀芯位移Simulink动态仿真结果

4 响应特性试验及结果分析

4.1 试验平台搭建

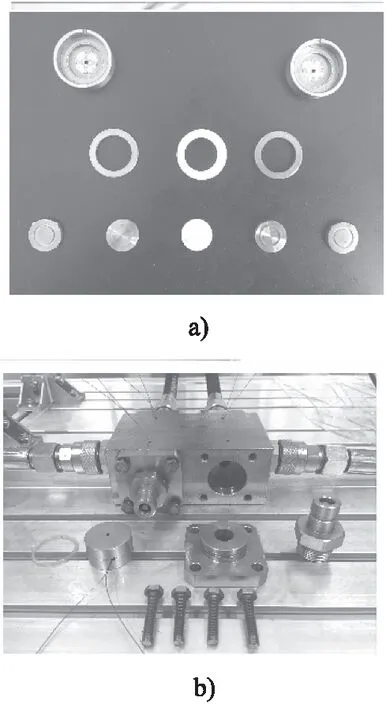

为对比分析导磁型磁流变换向阀动态响应仿真数据与试验是否存在差异,根据JB/T 10373—2014《液压电液动换向阀和液动换向阀》行业标准对换向阀进行性能测试[14-15],测试原理图如图8所示,并根据测试原理图建立如图9所示试验平台。对磁流变阀进行测试时,需将电磁换向阀更换成导磁型磁流变换向阀,同时油源更换为磁流体油源系统。图10a为导磁型磁流换向阀实物图,图10b为导磁型磁流变换向阀导阀实物图。

4.2 导磁型磁流变换向阀动态性能测试

由于直接测量阀芯位移的瞬态特性较为困难, 但

1.液压泵 2.溢流阀 3.压力表 4.被测试阀 5.流量计 6.单向节流阀 7.蓄能器 8.截止阀 9.温度计 10.单向阀 11.过滤器图8 导磁型磁流变换向阀测试原理图

1.压力输入口 2.节流阀 3.压力表 4.压力传感器 5.被试阀 6.压力输出口 7.压力信号采集系统图9 测试系统和测试平台

图10 导磁型磁流变换向阀实物图

输出口阀芯移动距离与压力,可以通过测量输出压力瞬态值判定换向阀的响应时间。输出口压力利用压力传感器及信号采集系统采集压力数值,测取待测试阀动态响应[16-17]。

为验证对比4WE 6E-61/CG24N9Z5L电磁换向阀与导磁型磁流变阀动态特性,分别对不同工况下电磁换向阀与导磁型磁流变换向阀进行测试。由仿真结果可知,导磁型磁流变换向阀在输入电流组合为(30,28)时响应调整时间最快。首先对电磁换向阀与导磁型磁流变换向阀输入1 MPa压力进行测试,测试结果如图11所示,其次调整输出压力为2 MPa,得到如图12所示压力阶跃曲线测试结果。

图11 1 MPa工况下换向阀压力阶跃响应曲线

图12 2 MPa工况下换向阀压力阶跃响应曲线

测试结果表明:导磁型磁流变阀阶跃响应时间为10~20 ms,电磁换向阀的阶跃响应时间为20~30 ms,基本符合一般电磁换向阀的阶跃响应时间,本次试验的输出压力较小,因此压力阶跃曲线的超调量较低,对比2次试验结果,导磁型磁流变换向阀的响应速度高于电磁换向阀。

5 结论

(1) 设计一种基于磁流体磁流变特性以及惠斯通电桥原理的导磁型磁流变换向阀;

(2) 建立导磁型磁流变换向阀动态响应数学模型,利用Simulink对导磁型磁流变阀进行动态仿真,结果表明,当全桥系统处于对称时,两半桥间电流差逐渐增大,换向阀阀芯移动距离随之增加,同时控制系统超调量也随之扩大,阀芯达到稳态状态的调整时间也变大;

(3) 建立试验平台对磁换向阀与导磁型磁流变换向阀进行测试,结果表明,导磁型磁流变换向阀动态响应时间为10~15 ms,较相同通径电磁换向阀响应速度有提高。