气动应变能蓄能器充放气动态特性仿真与实验分析

2021-04-23杨冬冬度红望

杨冬冬, 熊 伟, 度红望

(大连海事大学 船舶机电装备研究所, 辽宁 大连 116026)

引言

气动应变能蓄能器是一种由内部的可膨胀气囊和外部的刚性护罩组成的能量储存与供给装置,其中气囊为超弹性橡胶材料,用以储存气体,刚性护罩用以限制气囊的径向应变,防止其过度膨胀而过早疲劳。简易气动应变能蓄能器模型如图1所示, 充气膨胀时以拉伸橡胶材料的应变能和压缩空气能的形式储存能量[1]。充气过程中影响气动应变能蓄能器储能的因素主要有气囊的应变和气囊内气体的压力,而充气过程中影响气囊应变和气囊内气体压力的主要因素有橡胶材料类型、气囊壁厚和径向应变。国外有学者对气动应变能蓄能器的储能特性进行了研究。JOHN T等[2]对气动应变能蓄能器能量密度进行理论分析,认为提高气囊膨胀压力和使用相对薄壁气囊能有效提高装置的能量密度,然而气囊壁越薄,其膨胀压力越小。ALEXANDER P[3]对气囊充气进行有限元分析得出壁厚对膨胀压力、应力和应变的影响:薄壁气囊充气过程中的膨胀压力小于厚壁气囊,但是其受到的应力及应变大于壁厚的气囊。DANIEL C等[4]通过实验验证不同橡胶材料和内径应变对储能效率的影响。实验证明几种橡胶材料中乳胶橡胶气囊具有较好的膨胀行为,且储能效率大于其他材料;壁厚的气囊充气膨胀压力大;随着气囊内径的增加,其储能效率先升高后降低。

图1 气动应变能蓄能器简易模型

BISWANATH等[5]通过汽车安全气囊进行数值模拟对UPM(均匀压力法)和CEL(耦合的欧拉-拉格朗日)方法进行对比:UPM是基于理想气体状态方程,在任意时刻容积内的压力是均匀的,此方法占用计算机资源较少,计算效率较高,缺点是不能得到气囊内气体的压力梯度,但是气囊仿真最终状态和CEL方法相似。CEL方法相对于UPM方法仿真精度较高,同时也能获得气囊内气体的压力梯度,但是由于流-固耦合的影响,仿真时间大大增加,且不适合模拟狭窄通道。ABAQUS可以使用基于气体分子动力学的LKM(集总分子运动)方法模拟气体流动,其仿真精度与CEL方法相似,仿真时间相对较少。为减少仿真时间,提高仿真效率,本研究使用UPM方法进行仿真,建立气动应变能蓄能器三维模型,分析充气流量、橡胶气囊气囊壁厚、刚性护罩内径对气动应变能蓄能器膨胀压力、膨胀体积和储能的影响。

1 橡胶气囊充气膨胀行为

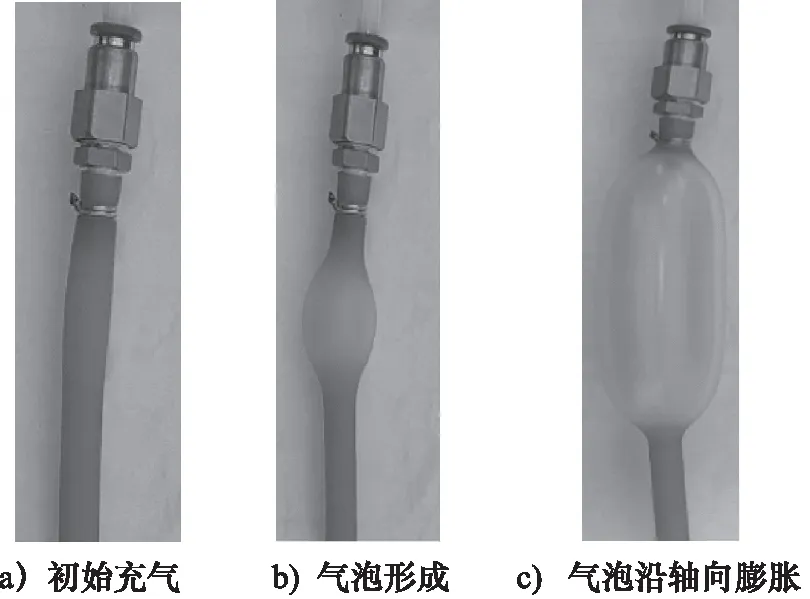

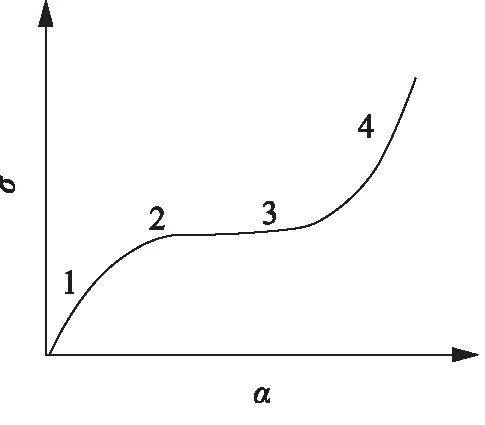

气动应变能蓄能器的特点是充放气时能以相对恒定的压力膨胀和收缩,这使得其能用作恒压储能和放能装置,气囊充气膨胀行为如图2所示,理想的橡胶气囊充气膨胀压力p-体积V曲线如图3所示,橡胶材料的典型应力σ-应变α曲线如图4所示。

图2 橡胶气囊充气膨胀过程

图3 理想的橡胶气囊膨胀压力-体积曲线

图4 橡胶材料的典型应力-应变曲线

将图4的应力σ-应变α曲线分为4个区域[6],第1区域为橡胶的初始弹性模量,对应图3气体压力上升的阶段。随着更多的气体的充入,橡胶气囊受到的应力增大,弹性模量开始降低,对应图4中第2区域,此时橡胶气囊经历超弹性变形开始膨胀,导致气囊体积突然增大,而气囊内气体压力降低,如图3所示。随后,压力继续降低,直到橡胶气囊的膨胀区域弹性模量增加,如图4第4区域所示,此阶段的弹性模量与第1区域相同。弹性模量的局部增加是由于橡胶材料的局部应变硬化引起的,此时橡胶气囊的膨胀区域开始以图4中区域3的最小弹性模量沿气囊轴向移动。当膨胀区域沿轴向移动时,气囊的压力保持不变,而体积继续增大,对应图3中的平坦区域。

2 气动应变能蓄能器非线性分析

气动应变能蓄能器非线性特性主要有几何非线性、材料非线性和边界条件非线性。

2.1 几何非线性

气动应变能蓄能器在充气过程中受力会发生很大的几何变形。ABAQUS对于几何非线性采用Lagrange方法进行求解,其矩阵[7]可表示为:

([K]o+[K]σ+[K]L){δq}={F}+{T}+{P}

(1)

式中, [K]o—— 切线刚度矩阵,表示载荷增量与位移的关系

[K]σ—— 初始应力刚度矩阵或几何刚度矩阵,表示在大变形时初始应力对结构刚度的影响

[K]L—— 初始位移刚度矩阵或大位移刚度矩阵,表征在大位移时引起的结构刚度的变化

{δq} —— 节点坐标增量矢量

{F} —— 体载荷矢量

{T} —— 面载荷矢量

{P} —— 应力节点上等价合力矢量

2.2 材料非线性

由于所使用的橡胶材料为超弹性材料,即材料的应力应变关系为非线性,如图4所示。

ABAQUS在模拟超弹性材料时通常做出以下假设:

(1) 材料的行为具有弹性;

(2) 材料行为是各向同性的;

(3) 仿真将包括几何非线性。

2.3 边界条件非线性

边界条件非线性是指边界条件在分析过程中发生变化,接触问题就是一种典型的边界条件非线性问题。气动应变能蓄能器在充气的初始阶段,气囊不与刚性护罩接触,随着充入气体的增加,气囊受力膨胀逐渐与刚性护罩接触,且接触面积越来越大,是典型的接触非线性问题。ABAQUS使用拉格朗日法处理接触非线性问题,因此采用面对面的接触方式来定义刚性护罩与气囊之间的接触。接触面选择原则为:

(1) 一般主面选择硬面,从面选择软面;

(2) 主面选择大面,从面选择小面;

(3) 主面选择网格粗糙的面,从面选择网格精细的表面。

在建模时,选择刚性护罩的内表面为主面,气囊的外表面为从面。

3 有限元模型

3.1 气动应变能蓄能器三维模型

在ABAQUS中建立气动应变能蓄能器的三维模型如图5所示。

图5 气动应变能蓄能器三维有限元模型

有限元分析软件中基于应变能函数来模拟橡胶材料的力学性能[8],在软件中输入相应的参数或者橡胶拉伸试验数据。本研究采用某橡胶制品公司提供的内外径5 mm×10 mm乳胶管单轴拉伸试验数据进行仿真分析,其中材料的密度为0.95 kg/m3,气囊和刚性护罩均采用六面体进行网格划分,单元类型为C3D8R。

3.2 气体模拟

气动应变能蓄能器充气过程中因为气体做功气囊体积会发生变化,同时气囊体积的变化又会导致充入气体的压力发生变化。流-固耦合是解决气动应变能蓄能器仿真的一个难点。UPM方法使用基于表面的流体腔对气体进行建模,能够很好地解决此类耦合问题。在定义流体腔时必须指定流体腔表面和流体腔参考节点。流体腔的边界是与橡胶单元共用节点组成的表面,并指向流体腔内侧。流体腔参考节点具有一个表示流体腔内压力的单一自由度,腔参考节点也用于计算流体腔的体积。如果流体腔为非对称平面,则所定义的流体腔表面必须完全包围流体腔,以确保流体腔体积计算的正确性,此时流体腔参考节点的位置是任意的。如果流体腔边界面对称,则参考节点必须定义在对称面或轴线上,如图6所示。

ABAQUS用面单元表示气体单元,且与橡胶材料单元共用节点,指定流体腔气体参考节点后,气体单元变为体单元,所有气体单元共用此参考节点。如图7所示为单元类型为F3D4的气体单元,当指定流体腔后,软件会自动生成气体单元。

3.2 充气器定义

充气器可以用来模拟气体进入流体腔, 定义时必

图6 流体腔参考节点位置示意图

图7 F3D4气体单元

须要将充气器与流体腔参考节点关联。ABAQUS对于充气器的定义是由关键字“inflator”实现的,新版软件中用户可以直接在GUI界面定义充气器属性,而不再需要编写.inp文件来实现。本研究通过直接指定充气质量流量和温度来定义充气器属性。

4 有限元仿真结果与分析

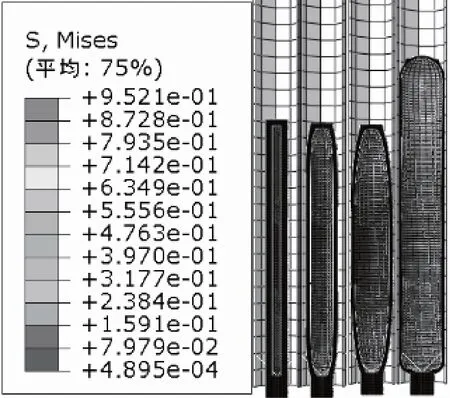

由于气体是均匀地作用在整个腔室,且气体作用在气囊的径向面积要大于轴向面积,所以在气囊充气初始阶段气囊主要沿径向膨胀,当气囊与刚性护罩接触之后,由于刚性护罩的限制,气囊会开始沿轴向膨胀,气囊充气加载过程如图8所示。

4.1 气囊壁厚度对膨胀压力、膨胀体积和储能特性的影响

取气囊内外径为φ5×8, φ5×10, φ5×12, φ5×14进行仿真,其中刚性护罩的内径为21 mm,充气流量为8 L/min。不同气囊壁厚度下气囊膨胀压力、膨胀体积如图9、图10所示。

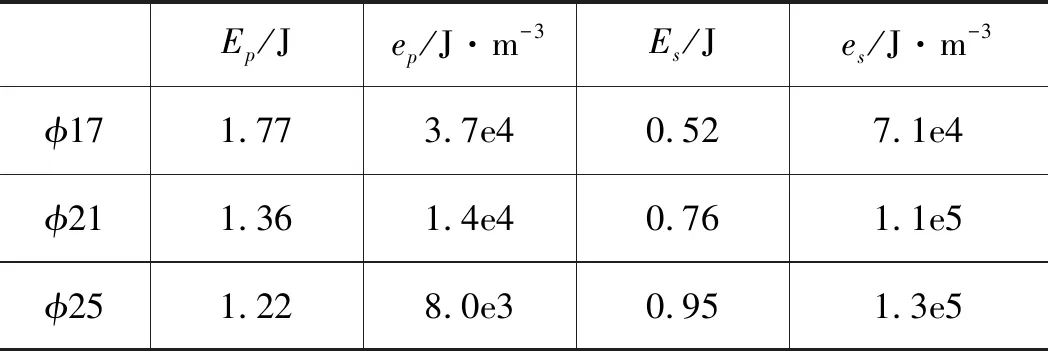

取0.15 s时刻各参数计算气囊充气后的压力能(Ep)、压力能密度(ep)、应变能(Es)和应变能密度(es)。

图8 气囊充气加载过程(从左到右依次取0, 0.025, 0.050, 0.100, 0.150 s加载时刻)

图9 不同气囊壁厚度的气囊膨胀压力

图10 不同气囊壁厚的气囊膨胀体积

由图9和图10可以看出,充气膨胀过程中壁厚的气囊比壁薄的气囊膨胀压力大,膨胀体积小。这与文献[3]得出的结论一致:壁厚的气囊在充气过程中膨胀压力更大,但是相较于薄壁气囊,其应变能密度会降低。由表1可以看出,随着壁厚的增加,气囊充气时的压力能密度增加,但是应变能密度减小。

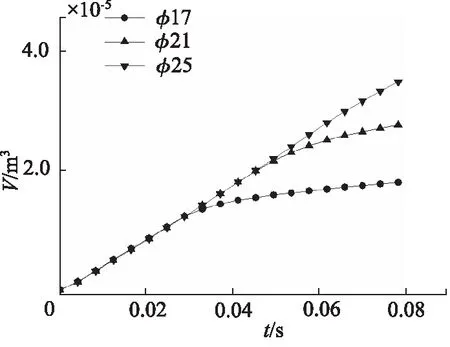

4.2 刚性护罩内径对膨胀压力、膨胀体积和储能特性的影响

取刚性护罩内径为17, 21, 25 mm进行仿真, 其

表1 0.15 s时刻不同气囊壁厚度气动能和压力能

图11 不同刚性护罩内径气囊膨胀压力

图12 不同刚性护罩内径气囊膨胀体积

中气囊内外径为φ5×10,充气流量为8 L/min。不同刚性护罩内径下气囊膨胀压力、膨胀体积如图11、图12所示。

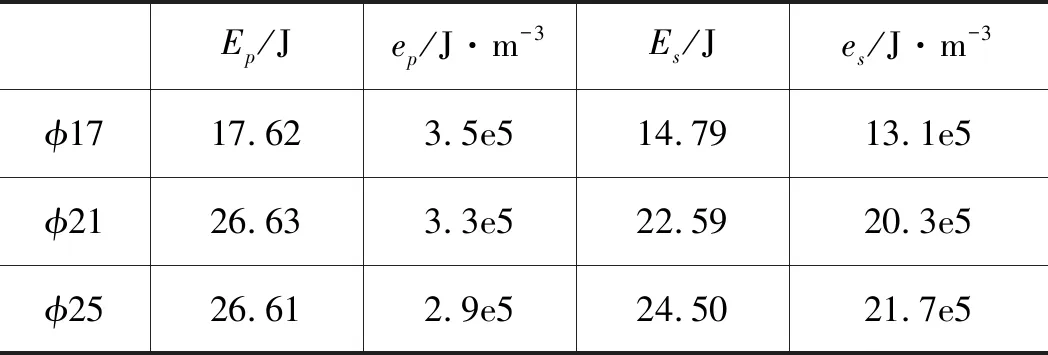

取0.076 s时刻各参数计算气囊充气后的能量,如表2所示。

表2 不同刚性护罩内径能量计算

由图11和图12可以看出,由于刚性护罩的限制,气囊在膨胀过程中会较早地终止径向膨胀而开始进行轴向膨胀,进而导致气囊体积较缓慢地增加,刚性护罩内径越小,气囊膨胀时体积变化越缓慢,膨胀压力越大。由表2可以看出限制刚性护罩的内径能够增加气动能密度,但是会导致应变能密度减小。实验所测量的不同刚性护罩下气囊储能如表3所示。

表3 不同刚性护罩气囊储能计算

对比表2和表3的应变能密度和压力能密度趋势是一致的:随着刚性护罩内径的增加,压力能密度降低而应变能密度增加。

4.3 充气流量对膨胀压力、膨胀体积和储能特性的影响

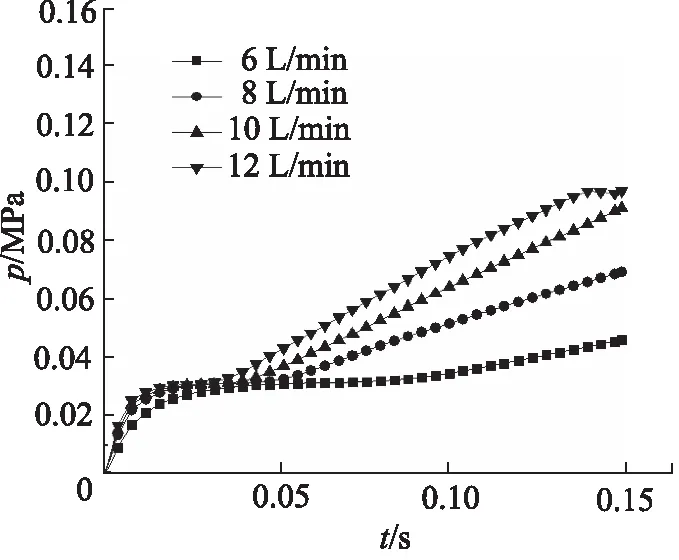

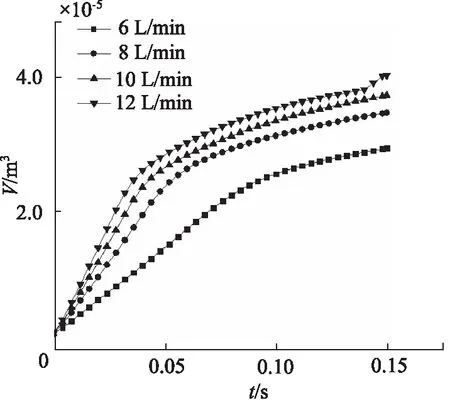

取充气流量为6, 8, 10, 12 L/min进行仿真,其中气囊内外径为φ5×10,刚性护罩内径为21。不同充气流量气囊膨胀压力、膨胀体积如图13、图14所示。

图13 不同充气流量气囊膨胀压力

由图13、图14可知,在相同时刻,充气流量越大,气囊的膨胀压力与膨胀体积越大,其应变能与压力能也会越大,所以充气流量不作为气动应变能蓄能器尺寸设计时考虑的因素,仅作为橡胶气囊能够承受极限压力的一个因素。

5 结论

基于ABAQUS有限元仿真软件,使用UPM方法对气动应变能蓄能器充放气动态特性进行仿真分析,

图14 不同充气流量气囊膨胀体积

主要得出以下结论:

(1) 气动应变能蓄能器充气膨胀过程中使用薄壁气囊能够提高气囊的应变能密度,但是会降低气囊内气体膨胀压力,导致压力能密度降低;

(2) 刚性护罩内径的改变对气囊膨胀压力有着明显地影响,刚性护罩内径越小,气囊膨胀压力越大,这使得装置需要更大的膨胀压力时可以通过调整刚性护罩内径尺寸实现。但是选择刚性护罩时也要考虑压力能密度和应变能密度的平衡,使得装置能以更小的尺寸存储更多的能量;

(3) 由于单位时间内充气流量越大,进入装置的气体越多,气囊会迅速地发生较大的变形,所以将充气流量作为橡胶气囊能够承受极限压力的一个考虑因素。

放气过程是充气过程的逆过程,为了节约仿真时间,不再对放气过程进行仿真分析。由于UPM方法不能获得仿真时气囊内的压力梯度,所以此方法不能够模拟气囊实际充气时如图2b形成气泡的阶段,这会使得仿真结果与实际情况有一定的偏差,本研究仅从定性的角度对气动应变能蓄能器充气动态特性进行分析。下一步的工作计划是寻找更加准确的仿真方法对气动应变能蓄能器进行仿真分析,使其更加符合实际情况。