基于Maxwell电磁阀的开关动态响应研究

2021-04-23李京骏郭世永王翔宇

李京骏, 郭世永, 王翔宇

(1.青岛理工大学 机械与汽车工程学院, 山东 青岛 266520; 2.清华大学 汽车安全与节能国家重点实验室, 北京 100084)

引言

电磁阀作为一种执行机构,广泛应用于航空航天、机电工程、车辆工程以及医疗等领域[1-2]。在商用车领域,我国汽车行业标准QC/T 1108—2019《商用车用气路电磁阀》制定了商用车用气路电磁阀实验方法、检验规则等要求。电磁阀的应用弥补了传统的机械式气压制动系统压力响应慢的缺点实现对气压制动系统的线控功能,对商用车的主动安全系统有重要意义。

国外对于电磁阀的研究范围比较广泛。NIKLAS KÖNIG等[3]根据涡流效应估计了电磁阀芯的位置;VINIT S等[4]研究了外部磁场对电磁阀阀芯运动的影响;JAMESON N J等[5]以等效电路的原理来监测电磁阀线圈的健康状况,对电磁阀自身性能研究较少。当前,国内对于电磁阀的大量研究集中在开启或关闭行程中电磁力、气隙、匝数等因素之间的相互影响上[3-9],在单周期内电磁阀开启和关闭响应相互影响关系方面还少有研究。在实际电磁阀设计过程中,通过提高电磁力、回位弹簧参数等来获得更快的开启响应往往会使其关闭响应过于缓慢。现以气压高速常闭电磁为研究对象,通过Maxwell三维瞬态仿真,得出影响电磁阀开启和关闭这一动态过程的影响因素,为电磁阀性能参数的选择提供了重要依据。

1 电磁阀的结构及工作原理

图1为商用车气压电磁阀,其基本结构由定芯、磁轭、线圈、隔磁套、动芯、回位弹簧组成。线圈通电后,电磁力使动芯克服弹簧预紧力、气体作用力、摩擦力等阻力,在隔磁套内向上移动,使进气口与出气口连通。相同地,线圈断电后,动芯在回位弹簧的作用下复位,进气口与排气口的通道被动芯阻断。

1.磁轭 2.线圈 3.隔磁套 4.回位弹簧 5.出气口 6.定芯 7.气隙 8.动芯 9.阀座 10.进气口图1 电磁阀基本结构

图2为电磁阀在某一时刻的主磁路,主磁路的主磁通经过磁轭、定芯、气隙、动芯形成一个闭合的回路。定芯与动芯均为软磁性材料,由于隔磁套为非磁性材料,磁感线不会通过隔磁套从定芯到达动芯,只能从定芯和动芯之间的气隙经过。由于商用车采用24 V供电系统,电磁阀采用24 V电压激励。

图2 电磁阀主磁路

2 电磁阀设计计算

电磁阀在商用车上的应用形式一般为直流螺管式,根据直流螺管式电磁阀构建其数学模型[10]。

2.1 磁感应强度计算

线圈骨架可以缠绕的线圈匝数为:

(1)

式中,L—— 绕线宽度,mm

D1—— 绕线外径,mm

D2—— 绕线轴直径,mm

d—— 漆包线直径,mm

m—— 漆包线膜层厚度,mm

绕线的长度为:

(2)

式中,l—— 绕线的长度,mm

N—— 绕线的匝数

根据电阻率计算公式,绕线的电阻为:

(3)

式中,ρ—— 铜的电阻率,0.0178 Ω·mm2/m,25 ℃

S—— 漆包线的横截面积,mm2

R—— 绕线的电阻值,Ω

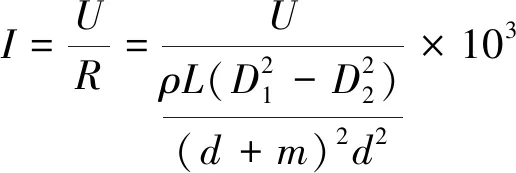

若线圈的激励电压为U(商用车上线圈的激励电压为24 V),则线圈的电流为:

(4)

式中,U为线圈的激励电压,V。

线圈的磁势IN为:

(5)

考虑到漏磁以及除工作气隙之外的其他连接部位的气隙,磁势等于主磁路上磁压降之和:

IN=Kf×∑(HL)

(6)

式中,Kf—— 漏磁系数,取值由磁路组成决定,可在1~10 范围变化[11]

H—— 磁场强度,A/m

L—— 主磁路磁介质的长度,m

考虑到主磁路选择磁导系数较高的材料,绝大部分的磁压降产生在工作气隙处[12],上式可以写成:

IN=KfH0δ×10-3

(7)

(8)

式中,δ—— 工作气隙长度,mm

H0—— 气隙处的磁场强度,A/m

μ0—— 空气磁导率,4π×10-7H/m

B0—— 气隙处的磁感应强度,T

将式(5)、式(7)带入式(8)得:

(9)

2.2 电磁力与弹簧力计算

假设磁感应强度在动芯上表面是均匀分布的,则动芯受到的电磁力大小与磁力线穿过动芯上表面的面积以及磁感应强度的平方成正比:

(10)

将式(9)代入式(10)得:

(11)

式中,S0为气隙横截面面积,mm2。

弹簧的工作载荷:

Fk=F0+k(x+x0)

(12)

式中,F0—— 弹簧预紧力,N

x0—— 弹簧预紧量,mm

k—— 弹簧刚度,N/mm

2.3 阀芯运动方程

0≤δ≤δmax

(13)

式中,Fe—— 电磁阀的电磁力,N

Fk—— 电磁阀回位弹簧力,N

Fc—— 动芯运动的阻尼力,N

m—— 动芯质量,g

δmax—— 工作气隙最大长度,mm

2.4 电磁阀材料的选择

电磁阀材料选择主要是对构成主磁路的磁轭、定芯、动芯、隔磁套材料的选择。其材料选择的重点在于,首先要选择导磁系数较高的软磁性材料作为定芯和动芯的材料,即使线圈中的激励电流不高也能在磁路中产生相应较高的磁感应强度,所用的导磁系数越高,制成的电磁铁的尺寸相应就越小;其次电磁铁铁芯的涡流损耗要小,涡流损耗会在铁芯中消耗能量,影响电磁阀的响应时间[13];最后要使电磁阀气隙在一个合理的范围内,由于空气的磁阻较大,增大气隙会使电磁阀的磁通降低,减小气隙会使进气口与出气口间的节流系数增大,都会降低电磁阀的性能。主磁路的软磁性材料应有良好的性能,具体要求如下:

(1) 高导磁率;

(2) 低矫顽力;

(3) 较强的退磁性能;

(4) 材料成本低、易加工,以减少生产制造成本[14]。电磁纯铁(DT4C),其矫顽力低,导磁率高,饱和磁感高,加工性能优良[15]。

隔磁套采用304不锈钢,该材料属于不导磁材料,具有较高的耐高温性、防腐蚀性和延展性,易于加工,对动芯具有一定的保护作用。电磁阀的进气口和出气口采用高分子材料,耐腐蚀性能好,有一定的抗高温性能。

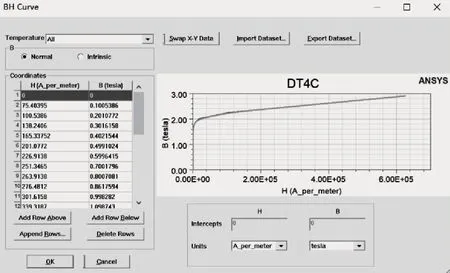

对于Maxwell模型中相对磁导率值在1附近的部件如隔磁套、电磁阀进出气孔等非磁性材料可以在模型属性中选择为“非模型”,求解器将不会求解。为了确保仿真结果的准确性,手动添加DT4C到材料库中,并添加其B-H曲线坐标和其他性能参数。添加DT4C材料的B-H坐标后,系统会自动对坐标点插值计算,如图3所示。

图3 DT4C材料的B-H曲线

3 电磁阀各参数结构对其性能的影响

气动电磁阀在商用车桥模块中具有体积小、安装紧凑、能产生一定的电磁力克服阻力、响应速度快的特点,为了达到以上目的,电磁阀磁路优化就显得尤其重要。

如图4所示,根据电磁阀在一个周期内动芯的位移-时间所表现出来的延迟特性,定义如下参数:电压激励信号上升沿到动芯开始运动的时刻为开启延迟Td1;动芯即将开启时刻到动芯完全开启时刻为上升时间Tr;电压激励信号下降沿到动芯即将关闭的时刻为关闭延迟Td2;动芯即将关闭的时刻到完全关闭的时刻为下降时间Tf。开启延迟Td1与上升时间Tr为开启响应时间TR1;关闭延迟Td2与下降时间Tf为关闭响应时间TR2。

图4 电磁阀阀芯动作时序

根据电磁阀开启响应时间TR1和关闭响应时间TR2,得出电磁阀最大控制频率f为:

(14)

3.1 弹簧刚度对电磁阀开启性能影响

在电磁阀其他性能参数一定的条件下,更改电磁阀弹簧的刚度,根据进气口面积以及气源的最大气压设置一定的弹簧初始力。

图5 弹簧刚度对电磁阀开启性能的影响

由图5可以看出,电磁阀开启行程延迟时间要远小于电磁阀关闭延迟时间,且弹簧预紧力相同时,不同刚度弹簧的电磁阀开启延迟均相同。弹簧刚度值可以对电磁阀上升时间和关闭响应时间造成影响。弹簧刚度越大,开启行程上升时间就越长,而关闭行程的响应时间明显的下降。这里要指出的是,增大弹簧刚度使电磁阀关闭行程响应时间变快,但过大的弹簧刚度会导致电磁阀通电后无法正常开启或者电磁阀关闭行程动芯的抖动。如图5所示,当弹簧刚度为25 N/mm时,动芯关闭会存在抖动,且越大得刚度使动芯抖动的幅度越大、次数越多。

3.2 弹簧预紧力对电磁阀开启性能的影响

在研究弹簧刚度对电磁阀的影响时,假设了弹簧预紧力的大小是相同的。在实际情况中,不同刚度的弹簧在预压缩长度相同时,它的弹簧预紧力的大小值往往是不相同的。更改电磁阀弹簧预紧力的值,其他参数保持不变,仿真结果如图6所示。

图6 弹簧预紧力对电磁阀性能影响

不同的弹簧预紧力对电磁阀开启与关闭行程的延迟时间有很大的影响。随着弹簧预压缩量的增大,电磁动芯开启行程的延迟时间缩短,但电磁阀关闭行程的延迟时间增加。由于设置了相同的弹簧刚度,所以不同弹簧预紧力曲线的上升时间和下降时间均相同。弹簧预紧力应选在合理的范围,较小的弹簧预紧力会使电磁阀关闭延迟时间过大,较大的弹簧预紧力会使电磁阀开启延迟时间过大。

3.3 工作气隙长度对电磁力的影响

电磁力曲线在动芯未动作时增加缓慢,当动芯开始移动时,工作气隙逐渐变小直到动芯与定芯完全吸合,工作气隙接近于0并迅速上升到达最大电磁力。电磁阀断电后,感应电动势使动芯一直处于吸合的状态。当动芯开始关闭时,工作气隙从0增到最大,磁通迅速下降使电磁力也迅速下降。工作气隙长度越小,电磁力达到最大电磁力的时间越短,最大电磁力的值也同样越高。电磁阀需要合理的工作气隙长度,工作气隙长度会影响电磁阀的电磁力值的大小与节流系数,进而影响电磁阀开闭行程的延时时间、响应时间和气体流量。较小的气隙使电磁阀开启行程的延迟时间和响应时间较短,但会使关闭行程的延迟时间和响应时间过长,如图7所示。

图7 工作气隙对电磁阀的影响

3.4 磁感应强度对电磁阀的影响

由式(10)可知,在气隙面积S0大小一定时,电磁力F随磁感应强度增加而增大。软磁性材料都有其确定的饱和磁感应强度,当通过增加磁势使磁场强度H不断增加后,磁感应强度会趋于定值,最终电磁力也趋于定值而不再增加。实际上,并不期望电磁阀达到较高的磁感应强度,一般工作磁感应强度Bw选在B-H曲线的“膝点”处[16],DT4C的工作磁感应强度约为1.5 T,如图8所示。

图8 DT4C性能曲线

膝点处有较高的相对磁导率,同时又不会使软磁性材料过度磁饱和。如图9a所示,在0~20 ms时间内对电磁阀采用24 V电压激励,动芯在第4毫秒处已经达到最大工作气隙长度0.6 mm,开启响应时间小于4 ms。在4~20 ms内动芯一直处于开启状态,第20毫秒 处工作磁感应强度为1.4~1.8 T,处于膝点附近;图9b中在第20毫秒取消电压激励,电磁阀在第27毫秒处开始关闭,关闭响应时间约为9 ms。完成60 ms一个周期后,主磁路还存在少量的剩余磁感应强度,较小的剩余磁感应强度不会对下一周期阀芯运动产生影响。

但是由于磁性回滞特性的存在[17],若软磁性材料过度磁饱和,铁芯材料的剩余磁感应强度就越大,进而延长电磁阀的关闭时间。当线圈磁势过大时,过度磁饱和会使阀芯产生较大的剩余磁感应强度。动芯在较大的剩余磁感应强度下会持续与定芯吸合,图9c所示在第20毫秒取消激励后,阀芯仍然存在较大的剩余磁感应强度,动芯在第60毫秒处仍处于开启状态。

图9 剩余磁感应强度对电磁阀响应的影响

4 结论

研究建立了商用车线控制动系统的电磁常闭阀的Maxwell模型,通过软件的三维瞬态仿真准确地对电磁阀的开启和关闭整个动态过程进行分析研究。

(1) 电磁阀材料的选择对于电磁阀的设计和仿真尤为重要。良好的软磁性材料会使阀芯产生更大的电磁力、较小的剩余磁感应强度和较小温升;材料B-H曲线的准确性同样也会影响到Maxwell仿真结果的准确性;

(2) 对于电磁阀响应的研究,开启响应与关闭响应是互相影响,在减小开启响应的同时会使关闭响应时间增长,且增长的关闭响应时间会大于减小的开启响应时间,造成电磁阀最大控制频率f降低。开启与关闭响应时间应选择在合理的范围内,有利于电磁阀对压力的精准控制;

(3) 线圈的磁势与磁感应强度大小息息相关,磁路的工作磁感应强度应选在B-H曲线的膝点处,单纯通过增加磁势,例如增多线圈匝数、增加激励电压减小线圈阻值等来获取更快的开启响应速度和更高的电磁力会导致关闭响应时间急剧增加;

在对电磁阀的响应特性优化后,可以建立商用车制动系统气路AMESim模型并与Maxwell优化后的数据进行联合仿真,对于研究商用车线控制动的响应特性提供更准确的支持。